ВУЗ: Не указан

Категория: Не указан

Дисциплина: Не указана

Добавлен: 25.10.2023

Просмотров: 181

Скачиваний: 6

ВНИМАНИЕ! Если данный файл нарушает Ваши авторские права, то обязательно сообщите нам.

СОДЕРЖАНИЕ

Раздел 1. Технологические маршруты обработки деталей

Раздел 2. Характеристики основного технологического оборудования

Раздел 3. Оперативное планирование производства с построением числовой модели календарного плана ГАУ

3.1 Расчет объема срезаемого материала

3.2 Построение графов технологических маршрутов обработки деталей

3.3 Разработка числовой модели календарного плана

Раздел 4. Разработка компоновки гибкого автоматизированного участка

Раздел 2. Характеристики основного технологического оборудования

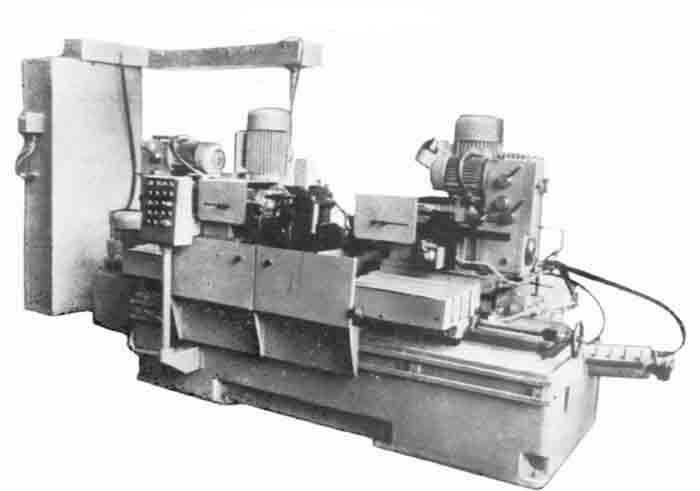

Полуавтомат фрезерно-центровально-обточной 2Г942.00

Предназначен для обработки торцов деталей типа «вал» в серийном и массовом производстве со встройкой автоматических загрузочных устройств и в составе автоматических линий. Основные технические характеристики:

Число оборотов шпинделя, об/мин: 2000

Диаметр наружного диаметра патрона, мм: 100

Наибольший диаметр обрабатываемой заготовки, мм: 200

Длина обрабатываемой детали, мм, до: 1600

Масса, кг, не более: 600

Габаритные размеры, мм, не более

- длина: 1450

- ширина: 740

- высота: 1330

Напряжение электрической сети, В: 380

Мощность электродвигателя главного привода, кВт, не более : 3

Количество шпинделей, шт: 2

Рисунок 4 - Полуавтомат фрезерно-центровально-обточной 2Г942.00

Имеет сменные узлы, позволяющие изготавливать детали любой конфигурации. Система автоматического регулирования и контроля обеспечивает автоматическую установку и поддержание заданного режима обработки. Подача инструмента в зону резания осуществляется вручную. Обеспечивает обработку торцов с точностью до 0,005 мм. Возможно изготовление деталей с размерами по чертежу заказчика.

Применяется при изготовлении сложных деталей, требующих высокой точности обработки. Используется в качестве сменного приспособления для токарных станков: токарно-винторезных, токарно-карусельных, токарных с ЧПУ, многорезцовых станков и т.д. Имеет сменные вставки для изготовления различных деталей. Изготавливается из высоколегированной стали с последующей термообработкой. Возможно изготовление деталей с диаметром до 400 мм, длиной до 2000 мм и толщиной до 150 мм.

Токарный станок ИТ42 патронно-центровой с ЧПУ повышенной точности

Рисунок 5 - Токарный станок ИТ42 патронно-центровой с ЧПУ повышенной точности

Токарный станок ИТ-42 является одним из самых популярных токарных станков с числовым программным управлением в России. Токарные станки ИТ-42 оснащены современной системой ЧПУ, которая позволяет производить точные и быстрые токарные работы с высокой производительностью.

Наибольший диаметр обрабатываемой заготовки над суппортом, мм-125

Наибольшая длина обрабатываемой заготовки, мм-400

Количество позиций инструмента револьверной головки -8

Наибольшее сечение резца, мм-20х20

Частота вращения шпинделя, об/мин- 0-3000

Мощность главного двигателя (номинальная), кВт-7,5

Наибольшее перемещение поперечной каретки суппорта, мм-173

Пределы быстрых перемещений суппорта, мм/мин в продольном направлении -800

в поперечном направлении-4000

Пределы шагов нарезаемых резьб, мм-0,2-40

Постоянство размеров при обработке партии, мкм

по диаметру-30

по длине-50

Габаритные размеры станка, мм-2.000х2.225х1.900

Масса станка, кг-2160

Станок ИТ-42 предназначен для выполнения разнообразных токарных работ, в том числе для обтачивания наружных и внутренних поверхностей, подрезки торцов, снятия фасок, прорезания отверстий, растачивания цилиндрических отверстий, подрезания торцов и т.д. В зависимости от модификации станок может оснащаться набором приспособлений, позволяющих выполнять на нем:

- сверление;

- зенкерование;

- развертывание;

- нарезание резьбы метчиками;

- резьбонарезание;

- правку и растачивание цилиндрических и конических поверхностей;

- притирку и доводку деталей.

Круглошлифовальный станок с ЧПУ GU-3250CNC Paragon

Рисунок 6 - Круглошлифовальный станок с ЧПУ GU-3250CNC Paragon

Круглошлифовальные станки с ЧПУ предназначены для шлифования наружных цилиндрических поверхностей и осевых торцевых поверхностей. На кругло-шлифовальном станке заготовку устанавливают на центрах или в патроне и приводят во вращение навстречу шлифовальному кругу; вместе со столом станка она может совершать возвратно-поступательное движение.

В зависимости от способа обработки заготовок круглошлифовальные станки бывают горизонтальные, вертикальные, поворотные и универсальные. В горизонтальных станках обработка осуществляется в горизонтальном положении заготовки. Вертикальные станки позволяют обрабатывать заготовки, расположенные на столе станка, в вертикальном положении. Поворотные станки позволяют поворачивать заготовку на заданный угол. Универсальные станки предназначены для обработки деталей на несколько операций.

В зависимости от конструкции и назначения круглошлифовальные станки могут быть одно- и многошпиндельными, одно- или многорезцовыми, много- или одношаровыми, с ручным или автоматическим центрованием, с автоматическим управлением и т. д. Кругло-шлифовальные станки отличаются высокой производительностью, надежностью в работе, малыми габаритами и весом.

Технические характеристики:

Вес кг 2500

Конус задней бабки К.М. К.М.4

Макс. перемещение центра задней бабки мм 35

Мощность привода по оси Х кВт 1

Мощность привода при внутреннем шлиф. кВт 0.75

Мощность привода шлиф. бабки при врезном шлиф. кВт 3.0

Мощность привода шлиф. круга кВт 3.7

Мощность привода шлиф. круга при врезном шлиф. кВт 1.6

Макс. вес обработки кг 150

Макс. диаметр над столом мм 320

Макс. диаметр обработки мм 280

Расстояние между центрами мм 500

Перемещение по оси Z мм 630

Перемещение по оси Х мм 200

Скорость подачи мм/мин 0.0001-8000

Размеры шлифовального круга (НД х Ш х ВД) мм 405x56x127

Станок вертикальный сверлильно-фрезерно-расточной с ЧПУ модели 500V

Круглошлифовальный станок с ЧПУ GU-3250CNC Paragon Кругло-шлифовальный станок Paragon GU-3250 предназначен для обработки наружных цилиндрических и торцевых поверхностях заготовок из различных материалов. Станок имеет высокую точность обработки и позволяет шлифовать поверхности с высокой шероховатостью.

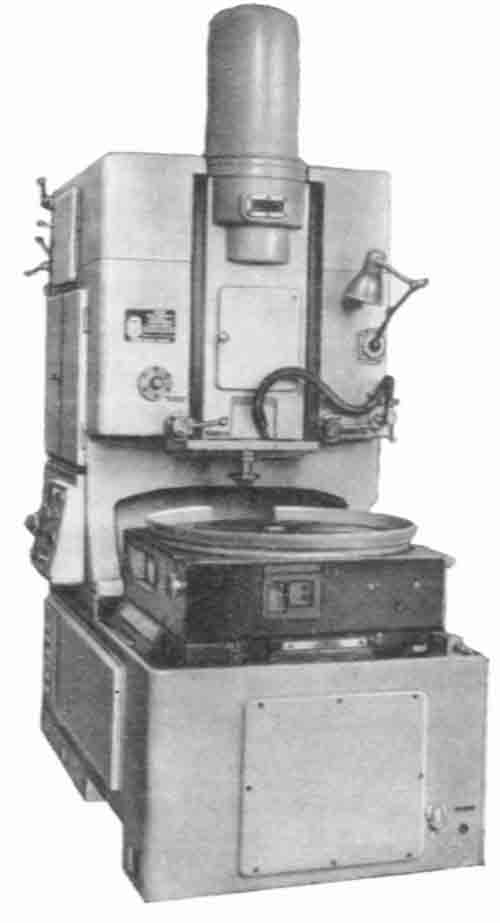

Шлицефрезерный специальный полуавтомат МГ53-00

Рисунок 7 - Шлицефрезерный специальный полуавтомат МГ53-00

Зубофрезерный станок МГ53-00 предназначен для фрезерования на деталях типа "вал" прямобочных и эвольвентных шлицев, а также зубьев прямозубых и косозубых шестерен, выполненных как заодно с валом, так и раздельно. Фрезерование шлицев и зубьев осуществляется червячными модульными фрезами методом обкатывания. Станок может быть использован для фрезерования зубьев цилиндрических прямозубых или косозубых шестерен 7 или 8 степени точности, выполненных как заодно с валом, так и раздельно. Основной способ закрепления заготовки на станке -- в центрах, с помощью планшайбы поводка и хомутика.

На валу, установленном в подшипниках, смонтирован шпиндель, на котором жестко закреплены три пары шпинделей. Шпиндели каждой пары снабжены своими модульными фрезами. В процессе фрезерования шпиндели вращаются вокруг своей оси, обеспечивая поступательное движение модульных фрез. Для установки и закрепления детали на столе станка имеются два ряда опор. Применяются сменные зубчатые колеса с модулем 2, 3, 4, 5, 6, 8, 12, 16 мм.

Сменные колеса применяются для установки фрез различных диаметров. Зубчатые колеса со шлицами, с помощью которых осуществляется крепление фрезы на шпинделе, относятся к категории межосевых. Зубчатое колесо со шлицем, являющееся осью шпинделя, относится к категории осевых. Шлицевые и осевые зубчатые колеса имеют разную конструкцию, но взаимозаменяемы.

Технические характеристики:

Наибольшие размеры устанавливаемой заготовки, мм:

диаметр 500

длина 1000

Наибольшие размеры обрабатываемого изделия, мм:

диаметр 150

длина 925

Пределы чисел фрезеруемых шлицев (зубьев) 4 - 36

Наибольший модуль фрезерования 6

Наибольший диаметр фрезы, мм 140

Предел частоты вращения шпинделя фрезы, мин 180 - 250

Мощность главного электродвигателя, кВт 6,0/6,7

Габариты полуавтомата, мм 2585х1550х1650

Масса полуавтомата, кг 4500

Сменные зубчатые кольца применяются при оснащении фрез различными диаметрами. В качестве исходного материала используется сталь 20Х. Для изготовления зубчатых колец применяется метод горячей штамповки. Кольца отличаются высокой точностью и надежностью. Применение сменных зубчатых колес позволяет выполнять работы по обработке различных поверхностей. Использование сменных колец в процессе обработки деталей, имеющих различные углы наклона, позволяет получить идеально ровные поверхности.

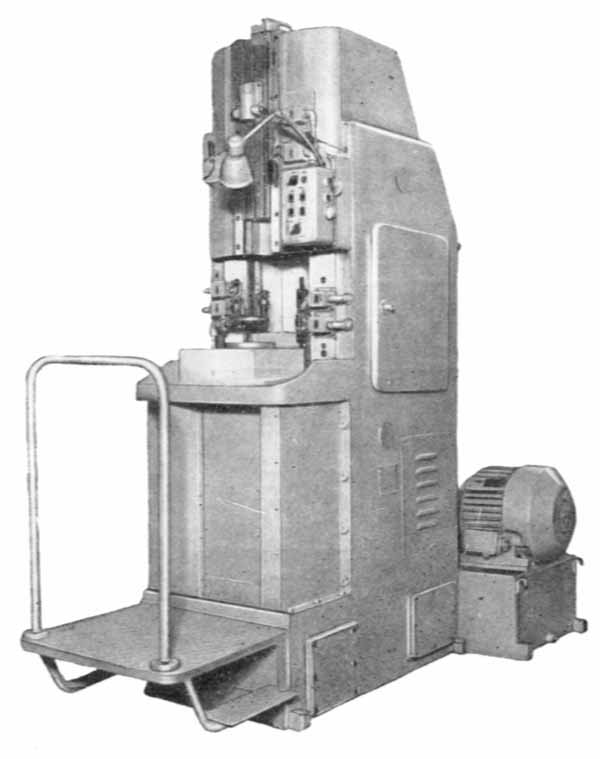

Полуавтомат вертикальный зубодолбежный 5140

Рисунок 8 - Полуавтомат вертикальный зубодолбежный 5140

Зубодолбежный станок 5140 (аналог 5А140П) предназначен для обработки цилиндрических колес с наружным и внутренним зубом, а также косозубых колес с углом наклона зуба до 35 градусов. Черновая, получистовая и чистовая обработка на станке производится в автоматическом цикле (со сменой режимов обработки в цикле) за один, два и три рабочих хода. Станок работает по методу обкатывания.

При этом скорость подачи шпинделя и подачи стола может регулироваться по трем осям. Перемещение стола осуществляется вручную. Включение и выключение станка производится кнопкой. Для удобства работы оператора подача и реверс шпинделя могут выполняться автоматически. С помощью кнопочного пульта управления оператор может изменять скорость подачи и вращения шпинделя

, а так же производить переключение скоростей. Все это позволяет осуществлять обработку заготовок разной твердости.

Технические характеристики:

Максимальный делительный диаметр нарезаемых колес, мм 500

Максимальный модуль нарезаемых колес 8

Максимальная ширина нарезаемого венца, мм 100

Максимальный ход шпинделя инструмента, мм 125

Диаметр рабочей поверхности стола, мм 560

Наибольший делительный диаметр долбяка, мм 125

Число двойных ходов штосселя в минуту 55-560

Масса станка, кг 7500

Габаритные размеры станка, мм 1750х1280х2350

При этом зубья колеса обкатываются по поверхности заготовки, что обеспечивает более высокую точность обработки и снижает шероховатость поверхности. На станке имеется возможность осуществлять обработку зубчатого венца (без снятия) по наружной поверхности колеса. Оправка для этого используется стандартная для данного типа станков. Запуск станка производится вручную. Для удобства работы на станке предусмотрены следующие основные режимы обработки:

- обработка с постоянной подачей,

- подача с регулируемым ускорением,

- поковки, заготовки и штамповки.

В качестве инструмента используется стандартный набор инструментов, применяемых на данном станке. При необходимости можно использовать сменные инструменты. Переключение режимов работы осуществляется вручную при помощи переключателей на панели управления. Выбор режима работы производится на панели с помощью кнопок. Работа на станке производится в соответствии с технологической картой.

Полуавтомат вертикально-протяжной вертикальный 77108

Рисунок 9 - Полуавтомат вертикально-протяжной вертикальный 77108

Станки модели 77108 предназначены для обработки протягиванием сквозных отверстий различной формы и размеров: круглых и шлицевых отверстий, шпоночных пазов и т.п.

Технические характеристики:

Грузоподъемность, кг 10

Число степеней подвижности 4

Число программируемых координат 4

Привод основных движений электрический

Система управления позиционирование

Объем памяти (число команд) 25

Погрешность позиционирования, мм ±1

Габариты:

Н, мм 1800

L, мм 970

B, мм 754

Масса, кг 120

Полуавтомат вертикально-протяжной вертикальный 77108 с ЧПУ NC-210 предназначен для обработки деталей в условиях единичного и мелкосерийного производства. Полуавтомат выполнен в виде одностоечного станина с параллельными направляющими и имеет возможность поворота вокруг вертикальной оси. На станке установлен двух- и четырехшпиндельный автомат для сборки, установки и снятия деталей.