Добавлен: 26.10.2023

Просмотров: 331

Скачиваний: 6

ВНИМАНИЕ! Если данный файл нарушает Ваши авторские права, то обязательно сообщите нам.

СОДЕРЖАНИЕ

материала объекта контроля и регистрации образующихся индикаторных следов визуальным способом или с помощью преобразователя.

Стоит отметить, что согласно нормативной базе анализа состояния электросетевого оборудования не все перечисленные методы являются обязательными, часть из них носит рекомендательный характер.

К обязательным относятся следующие методы испытаний [8]:

Актуальность темы диссертации подтверждается особенностями энергетической отрасли [22] – высокой стоимостью оборудования и относительно длительным сроком его эксплуатации. Поэтому необходим комплексный контроль жизненного цикла оборудования, начиная с этапа производства оборудования.

В этом случае оценка технического состояния на определенных этапах жизненного цикла оборудования будет служить не только для определения состояния, но и для возможного продления срока жизни оборудования. Безусловно, осуществление контроля жизненного цикла оборудования на ранних стадиях проблематично, если предприятие не объединяет в

себе функции производства и эксплуатации, поэтому его необходимо рассматривать как задачу, решаемую в условиях ограниченности информации и недостаточности исходных данных.

Моделирование жизненного цикла электрооборудования является тяжело реализуемой задачей, так как на любой стадии существует ряд факторов, влияние которых невозможно учесть или предсказать: человеческий фактор, окружающая среда (климатические условия), условия эксплуатации и т. п.

В практике контроль жизненного цикла электрооборудования осуществляется с момента его монтажа или установки.

Использование в разработанной системе не только методов испытаний электрооборудования, но и методов технического диагностирования позволяет получать часть данных в режиме мониторинга (без вывода оборудования из работы), а значит определять состояние оборудования в реальных эксплуатационных условиях с учетом протекания в нем различных физических процессов.

В рамках диссертационного исследования на основе статистических данных был проведен анализ влияния применения методов технического диагностирования на изменение жизненного цикла оборудования на примере силового трансформатора [23].

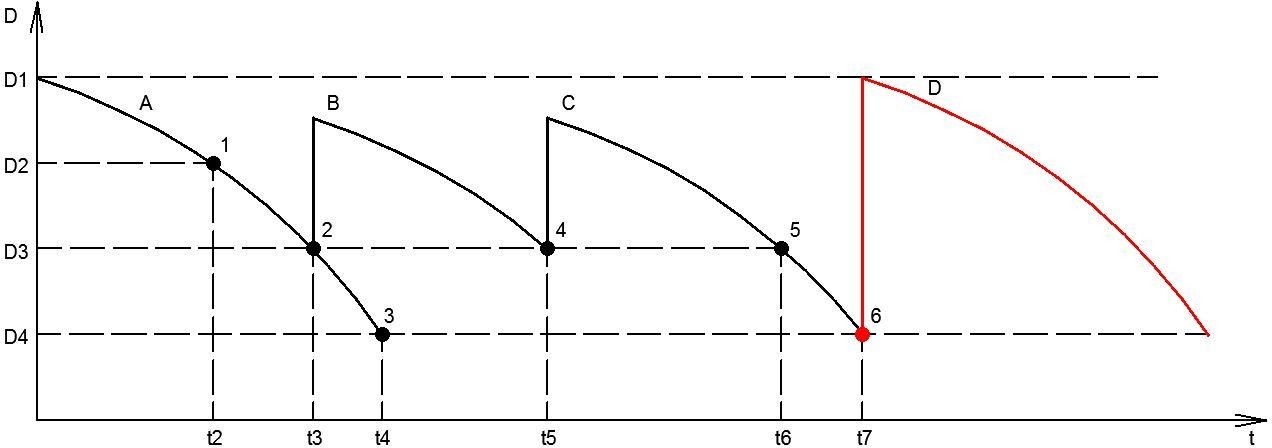

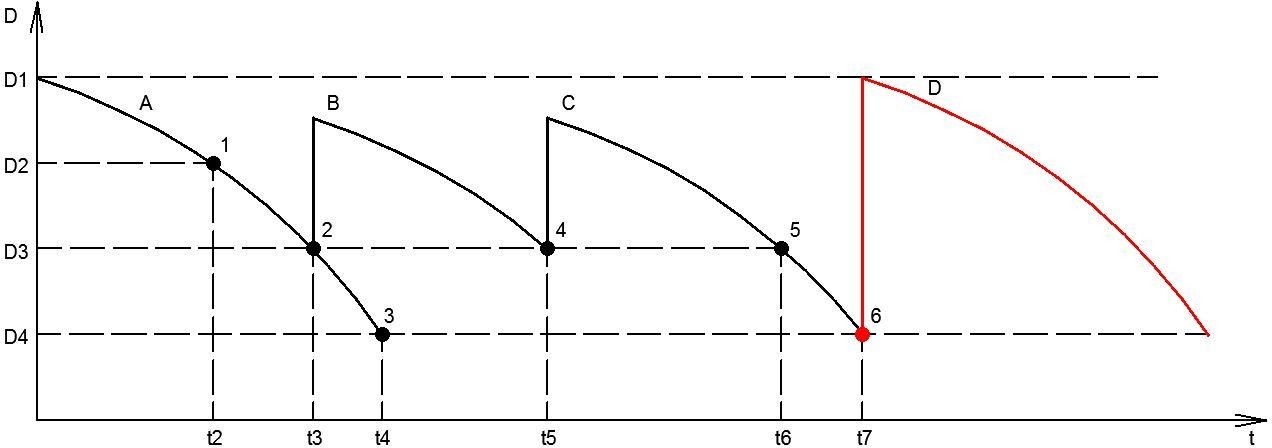

Результаты анализа представлены в виде функциональной зависимости состояния оборудования (с момента его ввода) от времени эксплуатации оборудования (Рис. 1).

Для описания состояния использовались не числовые значения, а лингвистические переменные,

представленные четырьмя термами [24]:

требованиям нормативно-технической документации. Такое состояние считается работоспособным;

требованиям нормативно-технической документации соответствуют только те свойства объекта, от которых зависит его возможность выполнять заданные функции;

состояние

D3 , когда объект не может выполнять заданные функции, но

переход в работоспособное состояние возможен при выполнении ремонта, который технически возможен и экономически целесообразен;

D4 , когда

объект не может выполнять заданные функции, и переход в работоспособное состояние невозможен, так как выполнение ремонта технически невозможно или экономически нецелесообразно.

объект не может выполнять заданные функции, и переход в работоспособное состояние невозможен, так как выполнение ремонта технически невозможно или экономически нецелесообразно.

Рисунок 1 – Жизненный цикл оборудования без использования методов технической диагностики

На Рис. 1 жизненный цикл трансформатора начинается из состояния D1

Дальнейшая эксплуатация описывается кривой A вплоть до точки 2, которая соответствует первому капитальному ремонту, выполняемого согласно анализу статистических данных примерно через 12 лет после начала

эксплуатации трансформатора. Обычно состояние трансформатора на момент

проведения капитального ремонта соответствует

D3 .

После первого капитального ремонта состояние трансформатора

приближается к состоянию

D1. Дальнейшая его эксплуатация описывается

кривой B . Время второго капитального ремонта (точка 4) наступает чуть раньше первого и составляет около 10 лет, а состояние трансформатора на момент проведения второго капитального ремонта также соответствует

состоянию

D3 .

После второго капитального ремонта эксплуатация трансформатора описывается кривой C . Каждый такой ремонт восстанавливает оборудование до исправного, но не первоначального состояния.

В примере учитываются только капитальные ремонты трансформатора (без учета текущих и т.п.), так как данный тип ремонта самый трудозатратный как с технической, так и с экономической точки зрения.

Затем оборудование достигает вновь состояния

D3 (точка 5), после

чего уже экономически нецелесообразно проводить капитальный ремонт, а

при достижении состояния трансформатора.

D4 (точка 6) производят полную замену

В данном примере представлена усредненная модель жизненного цикла

трансформатора 110 кВ. Стоит заметить, что встречаются случаи, когда число капитальных ремонтов для трансформатора 110 кВ больше двух, а сроки проведения ремонтов могут отличаться от представленных в примере.

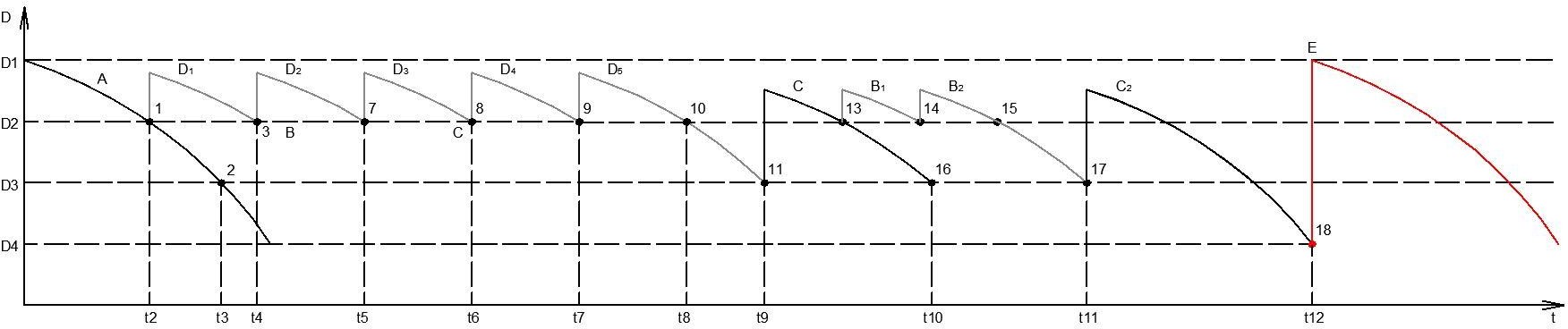

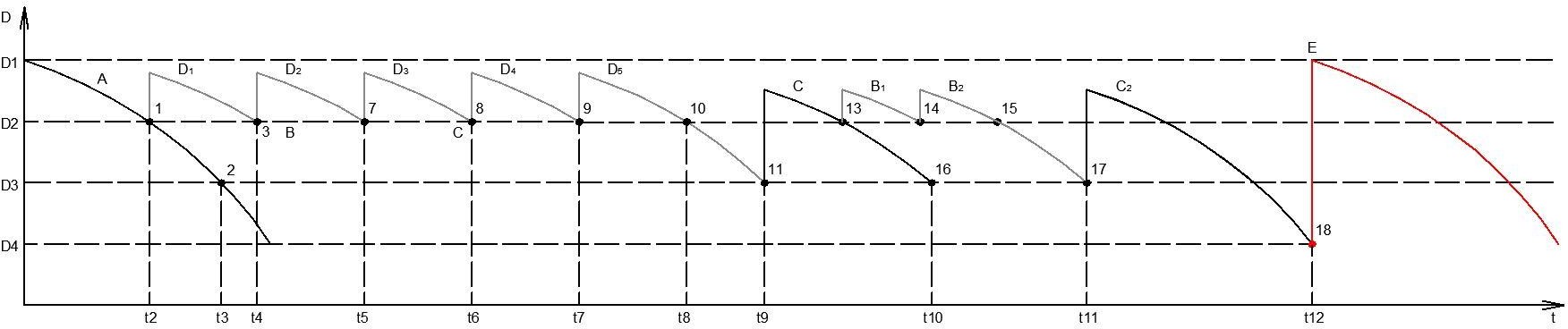

На Рис. 2 изображена графическая модель жизненного цикла трансформатора при использовании методов технического диагностирования. В этом примере для анализа влияния применения методов технического диагностирования на жизненный цикл оборудования были рассмотрены данные, полученные в результате тепловизионной диагностики. Диагностирование оборудования производится на более раннем этапе –

в промежутке между состояниями оборудования

D1 D2

(точка 1), а не в

предполагаемый момент обнаружения серьезного дефекта

D3 (точка 2).

Поэтому на эксплуатацию, описываемую кривыми D, в отличие от предыдущего случая, мы выходим, начиная с точки 1, и не допускаем

достижения состояния

D3 .

Рисунок 2 – Жизненный цикл оборудования при использовании методов технического диагностирования

Можно сказать, что основная задача технической диагностики –

поддерживать состояние оборудования в интервале

D1 D2

путем оценки его

технического состояния и определения места и вида неисправностей. Техническое диагностирование производится в среднем 1 раз в 4-5 лет, поэтому на графике изображено среднее число проводимых диагностик, равное 5 (в точках 1, 3, 7, 8, 9).

Как и на предыдущем рисунке в определенной точке оборудование

вновь достигает состояния

Стоит отметить, что согласно нормативной базе анализа состояния электросетевого оборудования не все перечисленные методы являются обязательными, часть из них носит рекомендательный характер.

К обязательным относятся следующие методы испытаний [8]:

-

измерения сопротивления изоляции постоянному току и коэффициента абсорбции; -

измерение характеристик изоляции: тангенса угла диэлектрических потерь, емкости изоляции; -

испытание изоляции повышенным напряжением; -

испытание масла (физико-химический анализ); -

оценка влажности твердой изоляции и пр.

-

Предпосылкипримененияметодовоценкитехническогосостояния

Актуальность темы диссертации подтверждается особенностями энергетической отрасли [22] – высокой стоимостью оборудования и относительно длительным сроком его эксплуатации. Поэтому необходим комплексный контроль жизненного цикла оборудования, начиная с этапа производства оборудования.

В этом случае оценка технического состояния на определенных этапах жизненного цикла оборудования будет служить не только для определения состояния, но и для возможного продления срока жизни оборудования. Безусловно, осуществление контроля жизненного цикла оборудования на ранних стадиях проблематично, если предприятие не объединяет в

себе функции производства и эксплуатации, поэтому его необходимо рассматривать как задачу, решаемую в условиях ограниченности информации и недостаточности исходных данных.

Моделирование жизненного цикла электрооборудования является тяжело реализуемой задачей, так как на любой стадии существует ряд факторов, влияние которых невозможно учесть или предсказать: человеческий фактор, окружающая среда (климатические условия), условия эксплуатации и т. п.

В практике контроль жизненного цикла электрооборудования осуществляется с момента его монтажа или установки.

Использование в разработанной системе не только методов испытаний электрооборудования, но и методов технического диагностирования позволяет получать часть данных в режиме мониторинга (без вывода оборудования из работы), а значит определять состояние оборудования в реальных эксплуатационных условиях с учетом протекания в нем различных физических процессов.

В рамках диссертационного исследования на основе статистических данных был проведен анализ влияния применения методов технического диагностирования на изменение жизненного цикла оборудования на примере силового трансформатора [23].

Результаты анализа представлены в виде функциональной зависимости состояния оборудования (с момента его ввода) от времени эксплуатации оборудования (Рис. 1).

Для описания состояния использовались не числовые значения, а лингвистические переменные,

представленные четырьмя термами [24]:

-

исправное состояние D1, когда объект полностью отвечает всем

требованиям нормативно-технической документации. Такое состояние считается работоспособным;

-

неисправное, но работоспособное состояние D2 , когда

требованиям нормативно-технической документации соответствуют только те свойства объекта, от которых зависит его возможность выполнять заданные функции;

-

неисправное и неработоспособное, но ремонтопригодное

состояние

D3 , когда объект не может выполнять заданные функции, но

переход в работоспособное состояние возможен при выполнении ремонта, который технически возможен и экономически целесообразен;

-

неработоспобное и неремонтопригодное состояние

D4 , когда

объект не может выполнять заданные функции, и переход в работоспособное состояние невозможен, так как выполнение ремонта технически невозможно или экономически нецелесообразно.

объект не может выполнять заданные функции, и переход в работоспособное состояние невозможен, так как выполнение ремонта технически невозможно или экономически нецелесообразно.Рисунок 1 – Жизненный цикл оборудования без использования методов технической диагностики

На Рис. 1 жизненный цикл трансформатора начинается из состояния D1

Дальнейшая эксплуатация описывается кривой A вплоть до точки 2, которая соответствует первому капитальному ремонту, выполняемого согласно анализу статистических данных примерно через 12 лет после начала

эксплуатации трансформатора. Обычно состояние трансформатора на момент

проведения капитального ремонта соответствует

D3 .

После первого капитального ремонта состояние трансформатора

приближается к состоянию

D1. Дальнейшая его эксплуатация описывается

кривой B . Время второго капитального ремонта (точка 4) наступает чуть раньше первого и составляет около 10 лет, а состояние трансформатора на момент проведения второго капитального ремонта также соответствует

состоянию

D3 .

После второго капитального ремонта эксплуатация трансформатора описывается кривой C . Каждый такой ремонт восстанавливает оборудование до исправного, но не первоначального состояния.

В примере учитываются только капитальные ремонты трансформатора (без учета текущих и т.п.), так как данный тип ремонта самый трудозатратный как с технической, так и с экономической точки зрения.

Затем оборудование достигает вновь состояния

D3 (точка 5), после

чего уже экономически нецелесообразно проводить капитальный ремонт, а

при достижении состояния трансформатора.

D4 (точка 6) производят полную замену

В данном примере представлена усредненная модель жизненного цикла

трансформатора 110 кВ. Стоит заметить, что встречаются случаи, когда число капитальных ремонтов для трансформатора 110 кВ больше двух, а сроки проведения ремонтов могут отличаться от представленных в примере.

На Рис. 2 изображена графическая модель жизненного цикла трансформатора при использовании методов технического диагностирования. В этом примере для анализа влияния применения методов технического диагностирования на жизненный цикл оборудования были рассмотрены данные, полученные в результате тепловизионной диагностики. Диагностирование оборудования производится на более раннем этапе –

в промежутке между состояниями оборудования

D1 D2

(точка 1), а не в

предполагаемый момент обнаружения серьезного дефекта

D3 (точка 2).

Поэтому на эксплуатацию, описываемую кривыми D, в отличие от предыдущего случая, мы выходим, начиная с точки 1, и не допускаем

достижения состояния

D3 .

Рисунок 2 – Жизненный цикл оборудования при использовании методов технического диагностирования

Можно сказать, что основная задача технической диагностики –

поддерживать состояние оборудования в интервале

D1 D2

путем оценки его

технического состояния и определения места и вида неисправностей. Техническое диагностирование производится в среднем 1 раз в 4-5 лет, поэтому на графике изображено среднее число проводимых диагностик, равное 5 (в точках 1, 3, 7, 8, 9).

Как и на предыдущем рисунке в определенной точке оборудование

вновь достигает состояния