Файл: Курсовой проект по дисциплине "Режущий инструмент и инструментальное обеспечение автоматизированного производства".docx

ВУЗ: Не указан

Категория: Не указан

Дисциплина: Не указана

Добавлен: 26.10.2023

Просмотров: 233

Скачиваний: 4

СОДЕРЖАНИЕ

1 Разработка инструментальной наладки

1.2 Разработка маршрутной технологии

1.3 Выбор режущего инструмента

1.4 Выбор вспомогательного инструмента

1.6 Настройка инструментального блока вне станка

2 Разработка конструкции дискового долбяка

2.1 Патентно-информационный поиск. Назначение, типы, описание конструкции долбяков

2.2 Расчет геометрических и конструктивных параметров дискового долбяка

3 Разработка конструкции сборного проходного резца с СМП

3.1 Патентно-информационный поиск. Назначение, типы, описание конструкции токарных резцов

3.2 Расчет геометрических и конструктивных параметров

4 Разработка конструкции сверла с СМП

4.1 Патентно-информационный поиск. Назначение, типы, описание конструкции сверл

4.2 Расчет геометрических и конструктивных параметров сверла

1.6 Настройка инструментального блока вне станка

Д

ля размерной настройки вне станка выпускаются приборы в горизонтальном исполнении (БВ-2010 — БВ-2012) — настройка резцов и борштанг и в вертикальном исполнении (БВ-2013—БВ-2017) — настройка стержневых инструментов (сверл, зенкеров, разверток, метчиков, концевых фрез). Приборы первой группы можно также использовать для настройки стержневого инструмента с помощью специальной бабки с горизонтальной осью вращения шпинделя.

ля размерной настройки вне станка выпускаются приборы в горизонтальном исполнении (БВ-2010 — БВ-2012) — настройка резцов и борштанг и в вертикальном исполнении (БВ-2013—БВ-2017) — настройка стержневых инструментов (сверл, зенкеров, разверток, метчиков, концевых фрез). Приборы первой группы можно также использовать для настройки стержневого инструмента с помощью специальной бабки с горизонтальной осью вращения шпинделя.

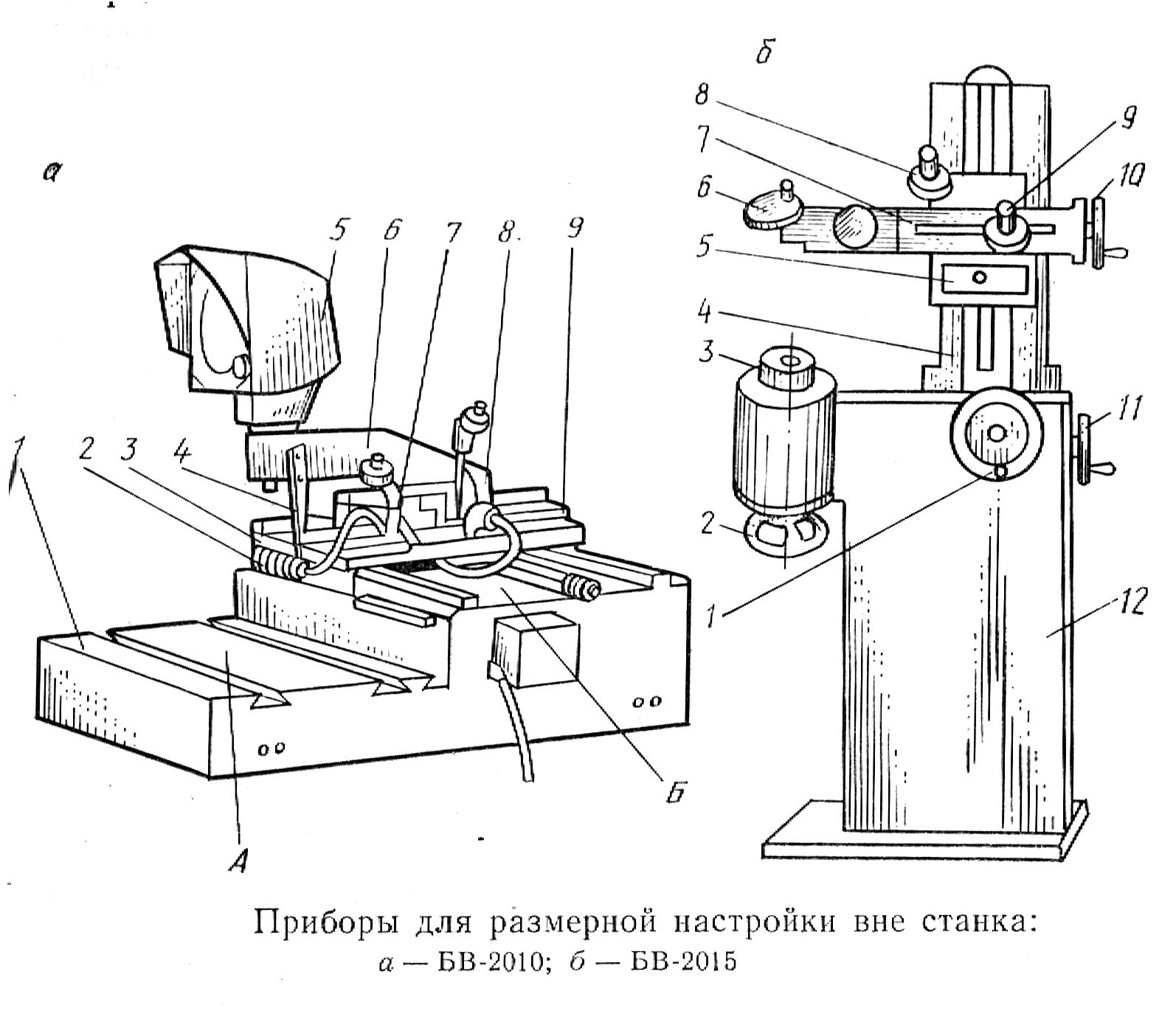

Рис. 1.5

Прибор БВ-2010 (см. рис. 1.5) состоит из основания 1, на поверхности Б которого имеются призматические направляющие нижней каретки 3, шкала продольного отсчета и стопор нижней каретки. К нижней каретке прикреплены направляющие 9 верхней каретки, кронштейн 8 с отсчетным устройством продольного хода и осветителем шкалы продольного хода, кронштейн 7 с осветителем и отсчетным устройством поперечного хода и стопор верхней каретки. На верхней каретке размещены проектор 5, установленный на кронштейне6, и шкала поперечного отсчета. К кронштейну 6 посредством планки 4 прикреплен осветитель 2, обеспечивающий подсветку вершины режущего инструмента при настройке.

Подставка под инструмент устанавливается на поверхность А и выверяется с помощью специального контрольного шаблона с известными координатами вершины.

Настройка инструмента на размер осуществляется следующим образом. Резцовый блок (державка) закрепляется на подставке. Перекрестие проектора устанавливается на требуемые координаты вершины инструмента в поперечном и продольном направлениях. Для этого ослабляют стопоры кареток, передвигают их вручную, а затем с помощью винтов микроподачи выставляют на заданные размеры и закрепляют.

Режущий инструмент устанавливают в державке и с помощью регулировочных элементов смещают его вершину так, чтобы ее проекция попала в перекрестие, а проекции режущих кромок совпали с соответствующими линиями перекрестия экрана.

Р

ежущий инструмент закрепляется в державке, при этом необходимо исключить смещение его вершины. У прибора БВ-2015 (рис. 1.5) стойка4 имеет вертикальные направляющие для продольного перемещения каретки5. На каретке по горизонтальным направляющим в поперечном направлении перемещается траверса 7, на конце которой расположен визирный микроскоп 6. Шпиндель 3, который легко можно провернуть рукой, крепится к станине 12. В верхней части шпинделя имеется отверстие для установки державки с инструментом, который закрепляется маховиком 2. Координатные расстояния вершины режущей кромки устанавливают по отсчетным микроскопам 8 и 9. Перемещения осуществляются с помощью маховиков 1 (грубое по вертикали), 11 (точное по вертикали) и 10 (по горизонтали).

ежущий инструмент закрепляется в державке, при этом необходимо исключить смещение его вершины. У прибора БВ-2015 (рис. 1.5) стойка4 имеет вертикальные направляющие для продольного перемещения каретки5. На каретке по горизонтальным направляющим в поперечном направлении перемещается траверса 7, на конце которой расположен визирный микроскоп 6. Шпиндель 3, который легко можно провернуть рукой, крепится к станине 12. В верхней части шпинделя имеется отверстие для установки державки с инструментом, который закрепляется маховиком 2. Координатные расстояния вершины режущей кромки устанавливают по отсчетным микроскопам 8 и 9. Перемещения осуществляются с помощью маховиков 1 (грубое по вертикали), 11 (точное по вертикали) и 10 (по горизонтали).В некоторых конструкциях приборов визирный микроскоп заменен на блок из двух индикаторов.

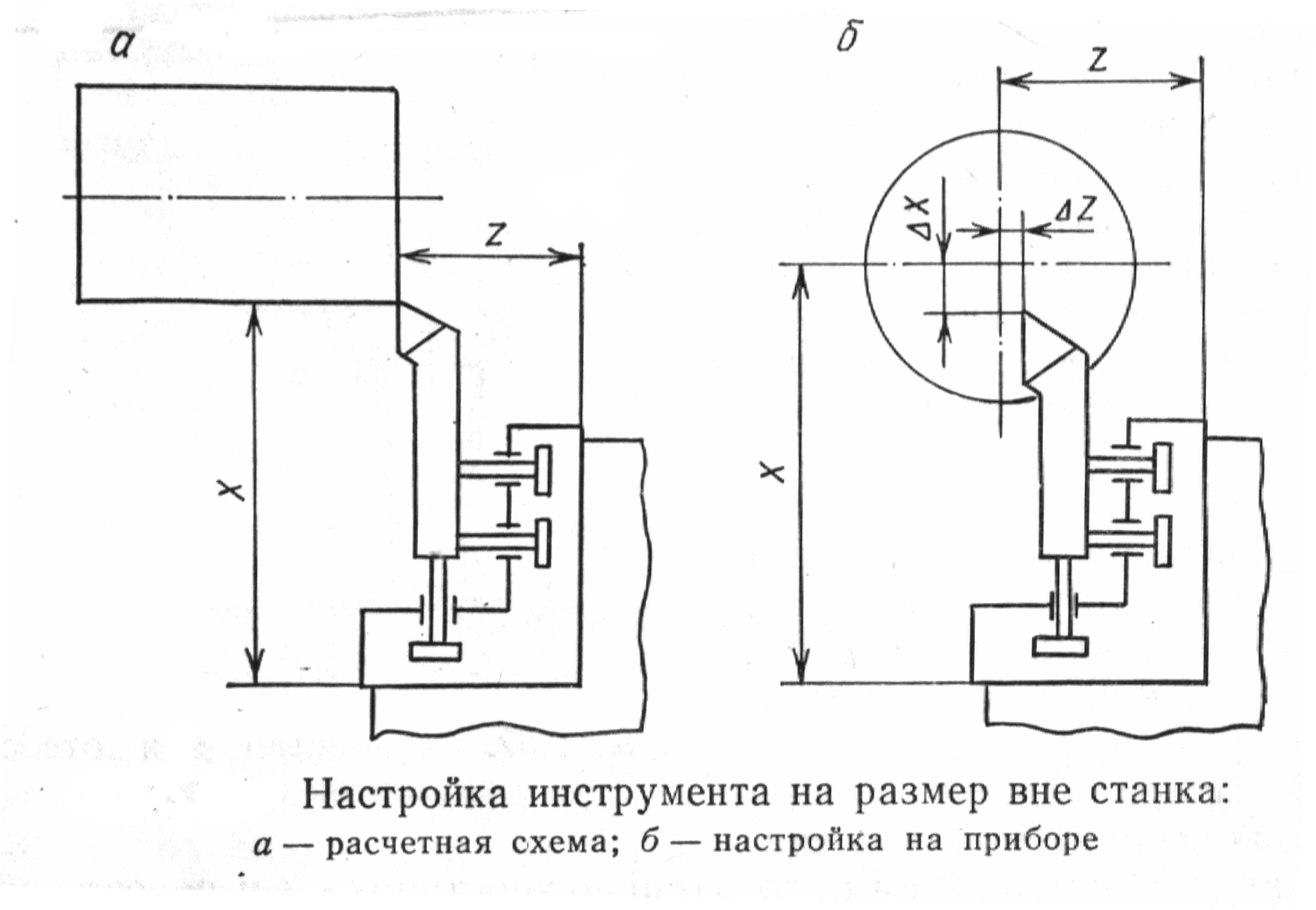

Рис. 1.6

Размерная настройка производится с целью обеспечения требуемой точности положения режущих кромок инструмента в системе координат вспомогательного инструмента. На рис. 1.6а положение вершины резца в указанной системе координат определяют размеры Х и Z,которые задаются в карте настройки инструмента. Резец устанавливают в блоке или в державке, которые базируют в посадочном гнезде специального прибора, идентичном гнезду револьверной головки или резцедержателя. Оптическая система выставлена относительно базовых поверхностей вспомогательного инструмента по координатам X, Z с помощью концевых мер, шаблонов, индикаторов или встроенных в прибор шкал с нониусом. При этом вершина режущего инструмента может не совпадать с центром оптического проекционного устройств. Чтобы устранить погрешность установки dX, dZ, используют регулировочные винты.

2 Разработка конструкции дискового долбяка

2.1 Патентно-информационный поиск. Назначение, типы, описание конструкции долбяков

2.1.1 Обзор патентов

Патент № 2063311. Зуборезный долбяк.

Реферат

Изобретение относится к машиностроению, а точнее к конструкции зуборезных долбяков для обработки зубчатых колес. Долбяк представляет собой цилиндрическое эвольвентное зубчатое колесо с зубьями 1, спрофилированными на базе номинального исходного зубчатого колеса. Зубья 1 имеют коническую поверхность вершин с углом конуса αк и винтовые боковые поверхности с углами наклона βвл левой основной винтовой и βвп правой основной винтовой линии. Образующие дна впадины 2 долбяка параллельны оси долбяка. Высота зуба h предельно сточенного долбяка задана равной высоте номинального исходного зубчатого колеса, увеличенной на величину технологического радиального зазора. 3 ил.

Изобретение относится к машиностроению, а точнее к конструкции зуборезных долбяков для обработки цилиндрических зубчатых колес.

Техническим результатом изобретения является повышение технологичности конструкции долбяка.

Технический результат достигается тем, что в зуборезном долбяке с эвольвентными зубьями, спрофилированными на базе номинального исходного зубчатого колеса и имеющими коническую поверхность вершин и винтовые боковые поверхности с основными задними углами, согласно изобретению образующие дна впадины долбяка выполнены параллельными его оси, а высота зуба предельно сточенного долбяка выполнена равной высоте зуба номинального исходного зубчатого колеса, увеличенной на величину технологического радиального зазора.

Такое выполнение долбяка повышает технологичность его конструкции, позволяя производить обработку и отделку долбяка на зуборезных и зубошлифовальных станках, предназначенных для обработки зубчатых колес, часто имеющих точность более высокую, чем специальные станки для обработки долбяков. Это позволит машиностроительным заводам непосредственно у себя получать зуборезные долбяки к оптимальными параметрами для своего производства, гарантирующими качество зубчатых передач.

На фиг. 1 изображен зуборезный долбяк предлагаемой конструкции; на фиг. 2 сечение А-А на фиг. 1; на фиг. 3 сечение Б-Б на фиг. 1. Зуборезный долбяк представляет собой цилиндрическое эвольвентное зубчатое колесо с зубьями 1, спрофилированными на базе номинального исходного зубчатого колеса (ГОСТ 16530-70).

Для возможности резания зубья долбяка имеют коническую поверхность вершин с углом конуса вершинαк и винтовые боковые поверхности с углами наклона βвллевой основной винтовой и βвп правой основной винтовой линий. Образующие дна впадины 2 долбяка параллельны оси долбяка. Высота зуба h предельно сточенного долбяка выполнена равной высоте номинального исходного зубчатого колеса, увеличенной на величину технологического радиального зазора, выбираемого из условий зацепления долбяка с обработанным изделием с образованием фасок или без фасок на продольных кромках зубьев изделия.

В процессе обработки изделия долбяк совершает возвратно-поступательное движение вдоль своей оси, вращательное движение обкатки и движение отскока при ходе в сторону опорной поверхности 3.

Предложенная конструкция долбяка по сравнению с известными более технологична, что позволяет использовать для ее изготовления точные зуборезные и зубошлифовальные станки, предназначенные для обработки зубчатых колес, которыми оснащены машиностроительные заводы.

Формула изобретения

Зуборезный долбяк с эвольвентными зубьями, спрофилированными на базе номинального исходного зубчатого колеса, имеющими коническую поверхность вершин и винтовые боковые поверхности с основными задними углами, отличающийся тем, что образующие дна впадин долбяка выполнены параллельными его оси, а высота зуба, соответствующая параметрам предельно сточенного долбяка, задана равной высоте зуба номинального исходного зубчатого колеса, увеличенной на величину технологического радиального зазора.

Рисунок 2.1 – Иллюстрации к патенту № 2063311

Патент № 2385786. Способ долбления и долбяк для его осуществления.

Реферат

Способ включает долбление деталей в условиях обката фасонным долбяком, при этом долбяк совершает возвратно-поступательное движение резания, а деталь - относительное движение подачи. Резание выполняют за каждый ход возвратно-поступательного движения долбяка с одинаковой скоростью в обоих направлениях при непрерывной подаче детали. При этом применяют реверсивный долбяк. Для сокращения и уменьшения движений формообразования, уменьшения динамики резания и повышения производительности детали сообщают непрерывное комбинированное движение подачи, включающее одновременные радиальную и круговую подачи. При этом могут использовать дисковый фасонный долбяк, содержащий рабочую часть с режущими лезвиями заданного профиля, имеющий переднюю и заднюю поверхности. Рабочую часть выполняют с такими же лезвиями с противоположной стороны, а заднюю поверхность - общей и симметричной относительно противолежащих режущих кромок лезвий. Общая задняя поверхность может быть образована наклонными плоскими гранями или выполнена вогнутой по криволинейной поверхности второго порядка. 3 з.п. ф-лы, 4 ил.