Файл: Курсовой проект по дисциплине "Режущий инструмент и инструментальное обеспечение автоматизированного производства".docx

ВУЗ: Не указан

Категория: Не указан

Дисциплина: Не указана

Добавлен: 26.10.2023

Просмотров: 225

Скачиваний: 4

СОДЕРЖАНИЕ

1 Разработка инструментальной наладки

1.2 Разработка маршрутной технологии

1.3 Выбор режущего инструмента

1.4 Выбор вспомогательного инструмента

1.6 Настройка инструментального блока вне станка

2 Разработка конструкции дискового долбяка

2.1 Патентно-информационный поиск. Назначение, типы, описание конструкции долбяков

2.2 Расчет геометрических и конструктивных параметров дискового долбяка

3 Разработка конструкции сборного проходного резца с СМП

3.1 Патентно-информационный поиск. Назначение, типы, описание конструкции токарных резцов

3.2 Расчет геометрических и конструктивных параметров

4 Разработка конструкции сверла с СМП

4.1 Патентно-информационный поиск. Назначение, типы, описание конструкции сверл

4.2 Расчет геометрических и конструктивных параметров сверла

Предлагаемое изобретение относится к металлообработке, конкретно к долблению в условиях обката фасонных и зубчатых поверхностей деталей.

Технический результат предлагаемого способа заключается в сокращении и упрощении движений формообразования, улучшении динамики резания и повышении производительности в 1,5 раза. Благодаря исключению лишних движений и механизмов упрощается конструкция и повышается жесткость долбежного станка; кроме того, в 2 раза повышается стойкость долбяка.

Указанный технический результат достигается те, что резание выполняют за каждый ход возвратно-поступательного движения долбяка с одинаковой скоростью в обоих направлениях при непрерывной подаче детали, при этом применяют реверсивный долбяк.

Дисковый фасонный долбяк для реверсивного резания имеет с обоих сторон рабочие части с лезвиями одинакового профиля и симметричной относительно режущих кромок общей задней поверхностью. Последняя может быть криволинейной или образована плоскими гранями.

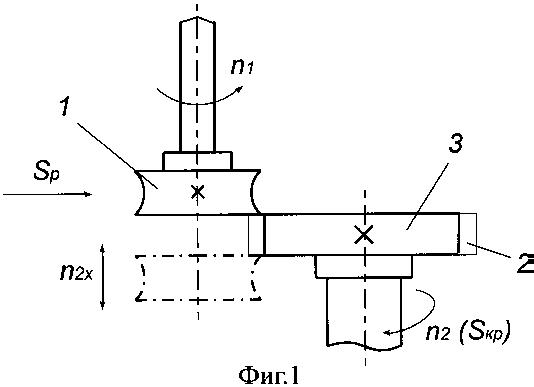

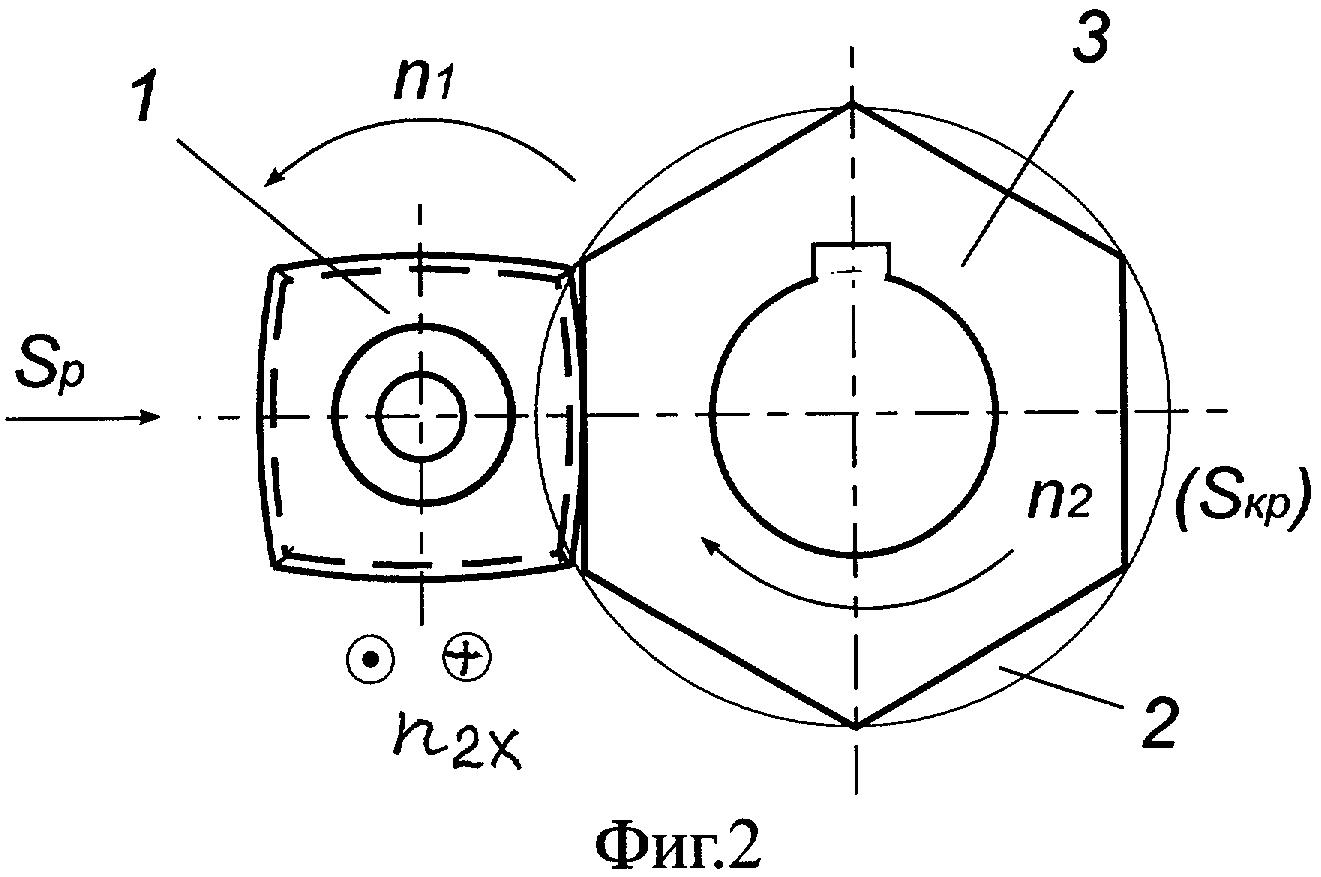

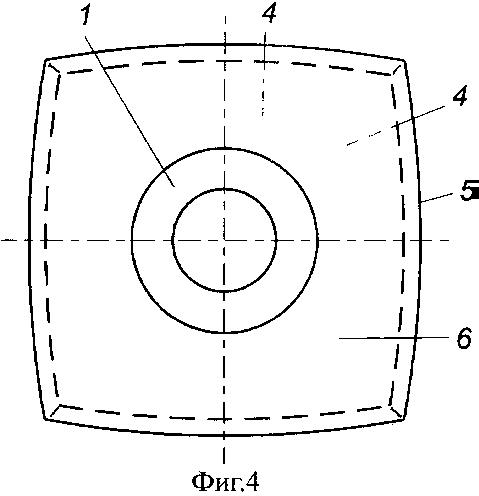

На фиг.1 и 2 приведена схема способа, главный вид и вид сверху; на фиг.3 и 4 изображен долбяк, главный вид и вид сверху.

Формула изобретения

1. Способ долбления деталей в условиях обката фасонным долбяком, при котором долбяк совершает возвратно-поступательное движение резания, а деталь - относительное движение подачи, резание выполняют за каждый ход возвратно-поступательного движения долбяка с одинаковой скоростью в обоих направлениях при непрерывной подаче детали, при этом применяют реверсивный долбяк, отличающийся тем, что детали сообщают непрерывное комбинированное движение подачи, включающее одновременные радиальную и круговую подачи.

2. Способ по п.1, отличающийся тем, что используют дисковый фасонный долбяк, содержащий рабочую часть с режущими лезвиями заданного профиля, имеющий переднюю и заднюю поверхности, при этом выполняют рабочую часть с такими же лезвиями с противоположной стороны, а заднюю поверхность - общей и симметричной относительно противолежащих режущих кромок лезвий.

3. Способ по п.2, отличающийся тем, что общую заднюю поверхность образуют наклонными плоскими гранями.

4. Способ по п.2, отличающийся тем, что общую заднюю поверхность выполняют вогнутой по криволинейной поверхности второго порядка.

Рисунок 2.2 – Иллюстрации к патенту № 2385786

Патент № 2443518. Долбяк для обработки предварительно нарезанных зубчатых колес.

Реферат

Долбяк выполнен в виде цилиндрического зубчатого колеса со ступицей, имеющий на боковом рабочем торце зубьев режущие кромки, созданные передними и задними поверхностями по всему контуру. Для расширения технологических возможностей зубья долбяка со стороны рабочего торца выполнены полыми с передним углом 10-15°, а с противоположного торца - глухими с толщиной стенок не менее 3…4 мм. При этом ступица выполнена в виде втулки толщиной не менее 3…4 мм и соединена с зубчатым венцом только со стороны нерабочего торца перемычкой толщиной не менее 3…4 мм. 7 ил.

Изобретение относится к машиностроению, в частности к производству зубчатых колес и зубообрабатывающего инструмента.

Задачей изобретения является расширение технологических возможностей, повышение производительности и качества зубообработки, снижение материалоемкости инструмента путем использования разделенной схемы резания, предусматривающей черновой и чистовой долбяки, а также использования конструкции чистового долбяка с полыми зубьями и облегченным корпусом, что дает увеличения стойкости инструмента и снижение параметра шероховатости обработанной поверхности, упрощение заточки по передней поверхности, проводимой с целью увеличения переднего угла, позволяющего снизить усилия резания и повысить стойкость инструмента [1].

Поставленная задача решается с помощью предлагаемого долбяка для чистовой обработки предварительно нарезанных зубчатых колес, который выполнен в виде цилиндрического зубчатого колеса, имеющей на боковом рабочем торце зубьев режущие кромки, созданные передними и задними поверхностями по всему контуру, при этом зубья долбяка со стороны рабочего торца выполнены полыми с передним углом 10…15°, а с противоположного торца - глухими с толщиной стенок не менее 3…4 мм, при этом ступица выполнена в виде втулки толщиной не менее 3…4 мм и соединена с зубчатым венцом только со стороны нерабочего торца перемычкой толщиной не менее 3…4 мм.

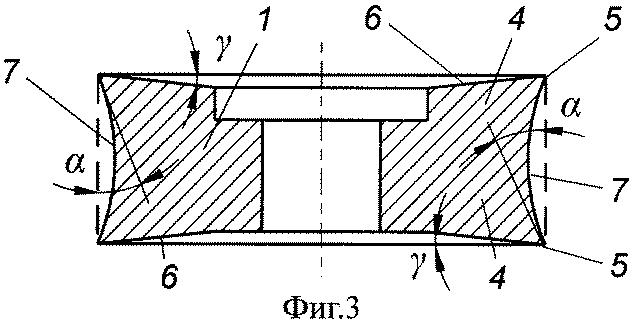

Особенности конструкции предлагаемого долбяка поясняются чертежами.

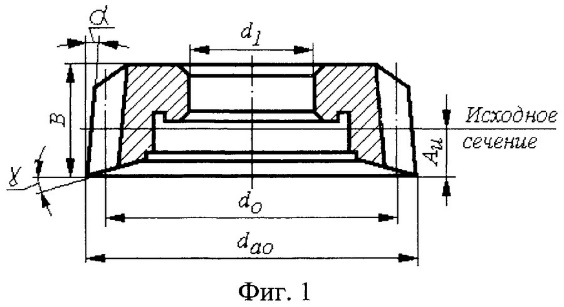

На фиг.1 показана конструкция известного чистового зуборезного стандартного долбяка, выполненного по ГОСТ 9323-79, прямозубого, типа 1; на фиг.2 - конструкция предлагаемого чистового долбяка, продольный разрез по А-А на фиг.3; на фиг.3 - конструкция предлагаемого долбяка, вид Б, снизу, на фиг.2; на фиг.4 - конструкция заготовки предлагаемого долбяка, полученная штамповкой в закрытых штампах на кривошипных горячештамповочных прессах, продольный разрез по Е-Е на фиг.5; на фиг.5 - конструкция заготовки предлагаемого долбяка, полученная штамповкой в закрытых штампах на кривошипных горячештамповочных прессах, вид Д, снизу, на фиг.4; на фиг.6 - элемент Г на фиг.3; на фиг.7 - продольный разрез по Ж-Ж на фиг.6.

Предлагаемый долбяк предназначен для чистовой обработки предварительно нарезанных зубчатых колес. Он может работать самостоятельно, а также в комплекте, т.е. с применением двух долбяков, закрепленных на одной оси, при этом комплект долбяков работает по разделенной дифференцированной схеме резания, где нижний долбяк выполняет черновую работу, верхний - чистовую, окончательную.

Предлагаемый чистовой долбяк выполнен в виде цилиндрического зубчатого колеса, имеющего на боковом рабочем торце зубьев режущие кромки, созданные передними и задними поверхностями по всему контуру, аналогично традиционно применяемым стандартным долбякам, изготовляемым по ГОСТ 9323-79 (см. фиг.1) [3].

При этом зубья предлагаемого долбяка со стороны рабочего торца выполнены полыми с передним углом 10…15°, а с противоположного торца - глухими с толщиной стенок не менее δ=3…4 мм (см. фиг.2, 3).

Предлагаемый долбяк как инструмент получается из цилиндрического зубчатого колеса путем создания передних γ и задних α углов по всему контуру режущих кромок. В результате его задние поверхности получаются похожими на коническое колесо с равновысоким зубом. Однако в отличие от конического колеса, у которого образующая начального конуса расположена на конической поверхности, у предлагаемого долбяка образующая начального (делительного) цилиндра лежит на цилиндрической поверхности. Делительный диаметр dO является постоянным в любом сечении

, перпендикулярном к оси долбяка.

Нетрудно представить, что задние поверхности зубьев предлагаемого долбяка можно получить зуборезной гребенкой, исходный контур которой равен исходному контуру инструментальной рейки [1].

Полые зубья с толщиной стенок δЗ мм предлагаемого долбяка можно получить штамповкой в закрытых штампах на кривошипных горячештамповочных прессах при изготовлении заготовки долбяка (см. фиг.4, 5).

Толщина стенок полого зуба заготовки долбяка определяется по формуле:

δЗ=(δ+t) мм,

где δЗ - толщина стенок полого зуба заготовки предлагаемого долбяка, мм;

δ - толщина стенок зуба готового долбяка, принимается не менее δ=3…4 мм;

t - припуск на обработку заготовки - штамповки долбяка, по ГОСТ 7505-74 принимается от 0,5…1,1 до 2,4…5,8 мм.

Ступица предлагаемого долбяка выполнена в виде втулки толщиной не менее δ=3…4 мм и соединена с зубчатым венцом только со стороны нерабочего торца перемычкой толщиной не менее δ=3…4 мм.

Заготовку предлагаемой конструкции долбяка получают штамповкой в закрытых штампах. Этот способ позволяет получать более точные штампованные заготовки, сократить расход металла ввиду отсутствия заусенцев, и применяют для сталей и сплавов с пониженной пластичностью.

Припуски и допуски принимаются по ГОСТ 7505-74. Припуски t на сторону для штампованных заготовок массой до 40 кг с размерами до 800 мм, получаемых в закрытых штампах на кривошипных горячештамповочных прессах - от t=0,5…1,1 до t=2,4…5,8 мм.

Поле допусков соответственно от 0,7…3,4 до 1,6…11 мм.

Поверхность разъема при штамповании согласно рекомендациям [2] принимаем - рабочий торец долбяка (см. фиг.4), обеспечивающий свободное удаление заготовки из штампа и контроль сдвига верхней части штампа относительно нижней после обрезки.

Радиусы закруглений регламентированы ГОСТ 7505-74 в пределах 1…8 мм. Принимаем наружные радиусы в полости штампа - R1=1 мм, внутренние - R2=3 мм. Внешние уклоны - β1=3…5°, внутренние уклоны - β2=5…7°.

Предлагаемый долбяк имеет задний угол α=6°, как все стандартные долбяки, а передний угол, отличный от стандартного - γ=10…15° (передний угол стандартного долбяка γ=5°). В стандартных долбяках эти углы не являются оптимальными и по условиям резания их целесообразно увеличить. В предлагаемой конструкции долбяка появилась возможность увеличить передний угол до значений γ=10…15°, не изменяя положения самих режущих кромок путем подточки передней поверхности зубьев долбяка (см. фиг.7). Так как в предлагаемом долбяке режущие зубья полые с толщиной стенки δ=3…4 мм, то подточку передней поверхности зубьев долбяка шириной 3…4 мм выполнить не сложно и менее трудоемко, чем в стандартных долбяках.

Исследования, проведенные с предлагаемым долбяком, показали, что увеличение переднего угла γ до 15° повышает стойкость быстрорежущего предлагаемого долбяка в 2,5…3 раза.

Применение комплектных долбяков, работающих по разделенной дифференцированной схеме резания, где нижний долбяк стандартный выполняет черновую работу, а верхний предлагаемый долбяк ведет чистовую, окончательную обработку, является эффективным направлением интенсификации процесса зубодолбления зубчатых колес.

Предлагаемый долбяк расширяет технологические возможности, повышает производительность и качество зубообработки, снижает материалоемкость инструмента путем использования разделенной схемы резания, предусматривающей черновой и чистовой долбяки, а также использования конструкции чистового долбяка с полыми зубьями, имеющими увеличенный передний угол, и облегченным корпусом, что дает увеличения стойкости инструмента и снижение параметра шероховатости обработанной поверхности, упрощает заточку по передней поверхности, проводимой с целью увеличения переднего угла, позволяющего снизить усилия резания и повысить стойкость инструмента.

Источники информации

1. Иноземцев Г.Г. Проектирование металлорежущих инструментов: Учеб. пособие для втузов по специальности «Технология машиностроения, металлорежущие станки и инструменты». - М.: Машиностроение, 1984. С.188-202.

2. Справочник технолога-машиностроителя. В 2-х т. Т.1 / Под ред. А.Г.Косиловой и Р.К.Мещерякова. - 4-е изд., перераб. и доп. - М.: Машиностроение, 1986. С.139-149.

3. Справочник технолога-машиностроителя. В 2-х т. Т.2 / Под ред. А.Г.Косиловой и Р.К.Мещерякова. - 4-е изд., перераб. и доп. - М.: Машиностроение, 1985. С.197-200, рис. к табл.109.

Формула изобретения

Долбяк для чистовой обработки предварительно нарезанных зубчатых колес, выполненный в виде цилиндрического зубчатого колеса со ступицей, имеющий на боковом рабочем торце зубьев режущие кромки, созданные передними и задними поверхностями по всему контуру, отличающийся тем, что зубья долбяка со стороны рабочего торца выполнены полыми с передним углом 10°-15°, а с противоположного торца - глухими с толщиной стенок не менее 3…4 мм, при этом ступица выполнена в виде втулки толщиной не менее 3…4 мм и соединена с зубчатым венцом только со стороны нерабочего торца перемычкой толщиной не менее 3…4 мм.