Файл: 1. 1 Обоснование необходимости разработки мехатронной системы.doc

Добавлен: 26.10.2023

Просмотров: 420

Скачиваний: 13

ВНИМАНИЕ! Если данный файл нарушает Ваши авторские права, то обязательно сообщите нам.

СОДЕРЖАНИЕ

1.1 Обоснование необходимости разработки мехатронной системы

2.2 Подбор элементов мехатронной системы

3 Проектирование, конструирование технических средств

3.2 Выбор средств автоматизации и элементов управления

4.1 Описание пуско-наладки компонентов и модулей мехатронных систем

4.2 Разработка управляющей программы мехатронной системы

5.2. Расчет эксплуатационных затрат

5.3 Оценка экономической эффективности проектируемой системы

Список использованных источников

Помимо удаленного доступа к информационным ресурсам экскаватора с персонального компьютера, интерес представляет удаленный доступ с планшета и мобильного телефона. Такой подход позволит повысить оперативность анализа неисправностей в работе машины. Данная технология применяется в смежных отраслях, например в автомобилестроении.

Современные карьерные экскаваторы российского производства также оснащаются различными SCADA-системами (например, ПУЛЬСАР-7). Важной особенностью данной системы является возможность удаленного доступа к панели оператора за счет применения современных телекоммуникационных систем. Внешний вид представлен на рисунке 2.

Рисунок 2 – Внешний вид счётчика импульсов-регистратор Пульсар

Современные технические средства обработки информации обеспечивают решение актуальных задач управления контроля и диагностики мехатронного комплекса карьерного экскаватора, при этом требуется разработка алгоритмического и программного обеспечения для оценки состояния, ресурса и эффективности работы оборудования, учитывающего специфику отдельных компонентов. Ниже представлены его характеристики

Таблица 2 – технические характеристики Пульсар-7

| Наименование | Показатель |

| Число входных каналов | 2 |

| Тип импульсных датчиков | герконовый, транзисторный, активный |

| Частота импульсов, Гц, | 50 |

| Степень защиты корпуса | IP54, возможно, IP 68 |

| Обмен информацией c внешними устройствами | GSM/GPRS передача данных |

| Напряжение внешнего питания | 7-20В |

| SMS-оповещение в случае отключения | есть |

| Температура окружающей среды | от +5 до +50 °С |

Создание автономного экскаватора, способного автоматически загружать горную породу в автосамосвалы без участия человека, постепенно решается различными организациями в мире. Работа экскаватора должна выполняться в соответствии с планом забоя и оптимальным расположением машины. Тактический план выполнения работ, включая принятие обоснованных решений о перемещениях машины и определении места погрузки, формируется автоматически с использованием встроенных датчиков, обеспечивающих построение локальных карт местности. Машина с интеллектуальными функциями должна управлять общей деятельностью в зоне погрузки, включая планирование работ, в том числе прибытие и отгрузку автосамосвалов с погрузочных позиций, планирование вспомогательных операций, например, подчистку забоя, и т.д., выполнять загрузку самосвалов с равномерным распределением материала и полным использованием кузова. Для этого существует программный комплекс “Электронный машинист”. Он представлен на рисунке 3.

Рисунок 3 – Установленный Электронный машинист

Характеристики электронного машиниста представлены в таблице 3.

Таблица 3 – Технические характеристики Электронного машиниста

| Наименование | Показатель |

| Стандарты сети | GSM&EDGE 850/900/1 800/1 900 МГц |

| Передача данных | GPRS-GPRS: Class33, EDGE-EDGE: Class33, 3G HSPA+ 21Мбит/с / HSUPA 5.76Мбит/с.; |

| Размеры | 111.1 x 188 x 9.9 мм |

| Интерфейсы | Bluetooth, BT 3.0, USB 2.0 Host, HTML браузер, WiFi, AGPS |

Система «Электронный машинист» предназначена для постоянного мониторинга работы экскаватора и его отдельных компонентов и формирования объективных данных обо всех системах экскаватора, включая машиниста, об окружающей среде и системе электропитания.

Экскаватор должен иметь достаточную ситуационную осведомленность о работе оборудования в его окружении для исключения столкновений, в частности, с загружаемыми самосвалами и бульдозерами, выполняющими работы по уборке забоя. Важной функцией является контроль всех технологических показателей экскаватора, в том числе производительности, расхода электроэнергии, времени цикла, состояния оборудования и др.

Главная обратная связь замкнута по напряжению якорной обмотки двигателя постоянного тока. Внутренний подчиненный контур выполняет регулирование тока якорной обмотки двигателя. Регулирование выходного напряжения мостового транзисторного преобразователя управления двигателем осуществляется путем широтно-импульсной модуляции. Сигнал задания формируется с помощью устройства формирования сигнала управления приводами с учетом ограничений положения ковша. Реальное положение ковша в пространстве вычисляется на основе сигналов энкодеров, установленных на лебедках приводов подъема и напора (тяги).

Основные функциональные возможности, обеспечивающие переход экскаватора на новый уровень приведены в таблице 4.

Таблица 4 – Различия классических и современных экскаваторов

| Функция | Обычный экскаватор | Интеллектуальный экскаватор |

| Контроль, коррекция и предупреждение ошибочных действий машиниста | Отсутствует | Автоматически |

| Информационное взаимодействие с другими машинами на разрезе (в рамках ЕИП) | Отсутствует | Имеется |

| Накопление данных о работе машины | Отсутствует | Имеется |

| Анализ ресурса и эффективности работы компонентов мехатронного комплекса | Отсутствует | Автоматическая |

| Адаптация к особенностям питающей сети | Отсутствует | Автоматическая |

| Дистанционное управление | Отсутствует | Возможно |

| Проведение НИР | Требует вмешательства | Автоматизировано |

Таким образом, интеллектуальный экскаватор является более современной и эффективной версией обычного экскаватора, который может увеличить производительность и точность работы машины. Однако, он также стоит дороже и требует более высокой квалификации оператора.

-

Выбор и обоснование проектных решений

-

Разработка технологической карты монтажа мехатронной системы

Мехатронный комплекс интеллектуального экскаватора – это совокупность мехатронных систем подъема, напора, поворота, хода, а также энергетической, телекоммуникационной и информационно - управляющей систем, направленная на решение единой задачи управления работой экскаватора с учетом критериев эффективности и надежности, за счет взаимодействия с электропитающей линией, автосамосвалами и персоналом горного предприятия и проектной организации.

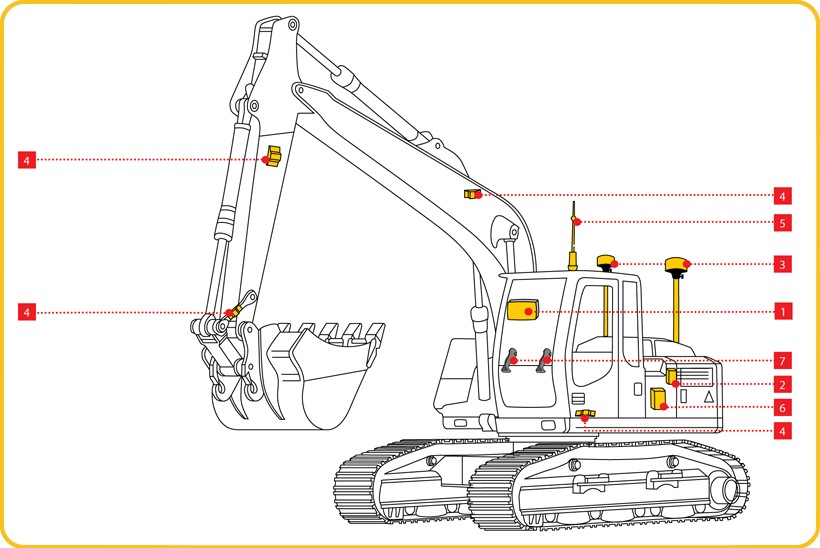

Монтажная схема интеллектуального экскаватора представлена на рисунке 4.

Рисунок 4 – Монтажная схема мехатронной системы экскаватора

1 – Панель управления GX-55

2 – контроллер MC-X1

3 – спутниковая антенна

4 – инерциальный датчик

5 – радиоантенна,

6 – электромагнитный клапан

7 – джойстики управления

Предлагается создание информационно - управляющей системы мехатронного комплекса карьерного экскаватора по принципу децентрализованной вычислительной сети, включающей в себя систему управления электроприводами главного движения, центральный сервер, телекоммуникационное оборудование, и локальные информационно - диагностические модули, устанавливаемые на основных компонентах мехатронного комплекса экскаватора.

Основной особенностью аппаратной реализации мехатронного комплекса интеллектуального экскаватора по сравнению с мехатронным комплексом обычного карьерного экскаватора является организация единого информационного пространства – неотъемлемой части интеллектуального горного производства.

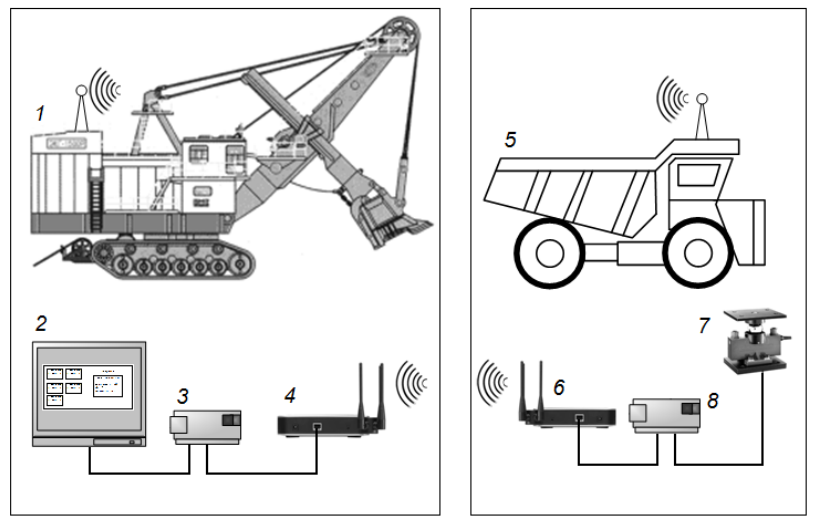

При работе экскаватора его бортовой приемник обнаруживает автосамосвалы, находящиеся в зоне действия беспроводной сети. При этом на мониторе в кабине машиниста отображаются данные со всех обнаруженных автосамосвалов – их загрузка, номер, количество загруженных ковшей и т.д.

Визуализация ресурса различных узлов машины требует следующего подхода: удобно представить экскаватор в виде карты, на которой размещены различные узлы: двигатели, ячейка высоковольтного ввода, трансформаторы, автоматические выключатели и т.д. Ресурс можно отобразить цветом, например, зеленый говорит об исправности узла, синий - о повышенном износе (или, например, в случае ячейки высоковольтного ввода - о неполадках в сети), а красный - об аварии. На рисунке 6 представлена функциональная схема.

Рисунок 5 – Функциональная схема

1 – экскаватор

2 – монитор в кабине машиниста экскаватора

3 – бортовой компьютер экскаватора

4 – беспроводной приемник экскаватора

2.2 Подбор элементов мехатронной системы

Программно-аппаратный комплекс системы «Электронный машинист» в качестве своей аппаратной платформы использует концепцию информационной системы с распределенными вычислениями. Основными структурными элементами такой системы являются: компьютеры и серверы уровня АСУ ТП, ряд локальных информационной-диагностических модулей, каждый из которых реализует собственные аналитические, контрольные и диагностические функции, а также сетевое оборудование, позволяющее образовать ЕИП и обеспечить доступ мехатронного комплекса экскаватора к сети Internet, тем самым позволяя реализовать функции удаленного мониторинга (система «Виртуальный экскаватор»).

В системе «Электронный машинист» предлагается использовать локальные ИДМ разных типов, это связано с тем, что они устанавливаются на принципиально разное оборудование.

Выходные сигналы датчиков локальных ИДМ подвергаются аналого-цифровому преобразованию и затем поступают на локальное вычислительное устройство, представляющее собой микроконтроллерный модуль, оснащенный цифровыми интерфейсами ввода (в частности, I2C, SPI, UART и GPIO) и цифровыми интерфейсами вывода (CAN или RS-485). Микроконтроллер осуществляет обработку данных по заданным алгоритмам, а также сетевое взаимодействие с вычислительными устройствами уровня АСУ ТП.

Связь с АСУП может осуществляться различными способами, в настоящей работе для этой цели предлагается использовать протокол Gigabit Ethernet, обладающий высокой пропускной способностью.

Внешний вид панели можно увидеть на рисунке 6. Удобная надежная панель управления с интегрированными светодиодными указателями имеет прочный корпус и высококонтрастный мультисенсорный экран. USB порт и четыре основных кнопки всегда в доступе под рукой оператора. Для обеспечения работы автоматической системы X53x, в панель установлен операторский интерфейс 3DMC. Характеристики панели можно посмотреть в таблице 5.

Таблица 5 – Характеристики панели

| Наименование | Показатель |

| Диагональ экрана | 170мм |

| Тип экрана | Сенсорный, LCD |

| Операционная система | Windows |

| Процессор | CortexA8 |

| Материал корпуса | Литой алюминий |

| Питание | 9 - 32 вольт |

| Температурный режим | от -40° до +70° |

| Защита от внешней среды | IP67 |