ВУЗ: Не указан

Категория: Не указан

Дисциплина: Не указана

Добавлен: 06.11.2023

Просмотров: 405

Скачиваний: 3

ВНИМАНИЕ! Если данный файл нарушает Ваши авторские права, то обязательно сообщите нам.

СОДЕРЖАНИЕ

Рисунок 4 – Схема закрепления кольца с некруглой

Рисунок 17--Схема образования погрешности закрепления

Поэтому и для технологической системы необходимо, чтобы

3.5.3 Задание к лабораторной работе

3.5.5 Методика и порядок выполнения лабораторной работы

4. Проников А.С. Надёжность машин. М. Маш. 1978. 591с.

5. Когаев В.П., Дроздов Ю.Н. прочность и износостойкость деталей машин. М. ВШ.1991.319с.

6. Аристов А.В. управление качеством. М. Инфра М. 2000. 238с.

3.6.2.2 Погрешности, связанные с тепловыми деформациями технологических систем

ρ размера определяется как ∆ρ=β∆tсрD, где β – коэффициент линейного расширения; ∆tср – средняя избыточная температура по сечению обрабатываемой заготовки, ºC; D – диаметр заготовки, м.

Принятое допущение приемлемо для деталей обычной точности, для случаев шлифования шеек; равноудаленных от торцов шлифуемого вала. Расчёт ∆tср даже в этом случае представляется достаточно сложным. Для оценки точности обработки высокоточных деталей такие допущения оказываются грубыми. Практика это полностью подтверждает. На рисунке 50 показан результат экспериментов, проведенных в лаборатории станков и технологии Высшей технической школы в Аахене.

П ри врезном шлифовании цилиндрических стальных заготовок диаметром 30 и длиной 60 мм с v=28м/с и s=0,8мм/мин условия нагрева в разных поперечных сечениях оказываются различными. Теплоотдача у торцов значительно больше, чем в середине заготовки. В результате этого температурные деформации в середине оказываются большими (рисунок 50), чем у торцов, что появляется на остывшей детали в виде нецилиндричности h. Этот эффект, естественно, зависит от расхода охлаждающей жидкости Qохл.ж. Верхняя кривая на рисунке 50 показывает общее отклонение формы (Собщ), а также среднюю температуру заготовки (tзаг). Величина Собщ учитывает все прочие особенности проведения процесса. При изоляции торцов заготовки тонкой пластмассовой плёнкой теплоотвод по сравнению с первым вариантом шлифования был нарушен. Деталь не имела “корсетной” формы, а её конусность объяснялась различной жёсткостью опор. Таким образом, отклонение формы готовой детали является функцией её длины, диаметра, конструктивного оформления торцов и других особенностей конфигурации.

ри врезном шлифовании цилиндрических стальных заготовок диаметром 30 и длиной 60 мм с v=28м/с и s=0,8мм/мин условия нагрева в разных поперечных сечениях оказываются различными. Теплоотдача у торцов значительно больше, чем в середине заготовки. В результате этого температурные деформации в середине оказываются большими (рисунок 50), чем у торцов, что появляется на остывшей детали в виде нецилиндричности h. Этот эффект, естественно, зависит от расхода охлаждающей жидкости Qохл.ж. Верхняя кривая на рисунке 50 показывает общее отклонение формы (Собщ), а также среднюю температуру заготовки (tзаг). Величина Собщ учитывает все прочие особенности проведения процесса. При изоляции торцов заготовки тонкой пластмассовой плёнкой теплоотвод по сравнению с первым вариантом шлифования был нарушен. Деталь не имела “корсетной” формы, а её конусность объяснялась различной жёсткостью опор. Таким образом, отклонение формы готовой детали является функцией её длины, диаметра, конструктивного оформления торцов и других особенностей конфигурации.

В случае врезного шлифования заготовку нагревают но всей длине. Задача значительно усложняется, если в процессе обработки нагрев неравномерен. Для деталей типа пластин в таком случае имеется ряд решений. Расчёты производят приближёнными методами для шарнирного опирания, заделки или свободного края. Во многих схемах базирования, особенно при финишной обработке, заготовки типа пластин закрепляют на упругих рёбрах, жёсткость которых необходимо учитывать.

Опытами, проведёнными в Высшей технической школе г. Магдебурга, установлено влияние неравномерности нагрева корпусных деталей на их точность. Такой нагрев возникает в процессе обработки, в частности при растачивании отверстий. Он приводит, как правило, к потере их соосности. Упругий поворот отдельных элементов корпусных деталей определённым образом связывается с их конструктивным оформлением и схемой обработки. Из четырёх схем обработки, показанных на рисунке 51, лучшими оказываются схемы

I и II, так как здесь происходит симметричное тепловое нагружение стенок.

Задачи, связанные с технологической наследственностью конструктивных форм заготовок в связи с изменением их температуры, относятся к категории весьма сложных. Их решение позволит избавиться во многих случаях от трудоёмких операций, связанных с доводкой высокоточных деталей.

3.6.3 Задание к лабораторной работе

Ознакомиться с основными особенностями влияния температуры деталей при обработке тепловых деформаций и геометрических погрешностей станков на точность обрабатываемых деталей. Выявить основные особенности и закономерности этого влияния и наметить пути к повышению качества выпускаемых изделий.

Задание к лабораторной работе (п.3) и указание на особенность её выполнения дополняются пояснениями преподавателя.

3.6.4 Техническое оснащение лабораторной работы

Специального технического оснащения не требуется.

3.6.5 Методика и порядок выполнения работы

Лабораторная работа выполняется в качестве деловой игры, в которой группа студентов делится на представителей потребителя, который представляет интересы заказчика изделия, его уровень качества; на представителей разработчика конструкции изделия конструкторскими способами; на представителей технологических служб завода изготовителя и организатора службы эксплуатации, сервиса, ремонта; на представителей участников других стадий производственного цикла изделия. В виде деловой игры группа студентов решает все вопросы обеспечения качества, пользуясь основными положениями, изложенными в данной лабораторной работе и в сборнике в целом. Разработанные рекомендации, полученные на основе анализа теоретических и практических данных составляют основу отчёта.

3.6.6 Контрольные вопросы

1) Связь характера нагрева заготовок при обработке с особенностями их конструктивных форм.

2) Технологическое наследование конструктивных форм деталей.

3) Причины неравномерного нагрева заготовок при механической обработке.

4) Способы уменьшения нагрева деталей при механической обработке.

5) Тепловое воздействие на технологическую систему. Тепловые деформации металлорежущих станков.

6) Влияние тепловых деформаций станков на точность обрабатываемых деталей.

7) Тепловое равновесие технологической системы и время его достижения.

8) Тепловые деформации станка, заготовки и режущего инструмента.

9) Особенности тепловых воздействий на качество обработки высокоточных деталей.

10) Виды погрешностей деталей в связи с особенностями их типа при тепловых деформациях при обработке.

3.6.7 Техника безопасности

Данная лабораторная работа выполняется в аудитории и не требует особых мер безопасности.

3.6.8 Требования к отчёту

Отчёт содержит ответы на контрольные вопросы и предложения по обеспечению качества выпускаемых изделий, полученных в деловой игре.

3.6.9 Литература

1. Дальский А.М. Технологическое обеспечение надежности высокоточных деталей машин. М. Маш. 1975. 224с.

2. Дальский А.М., Базров Б.М., Васильев А.С., Дмитриев А.М., Колесников А.Г., Кондаков А.И., Шачнев Ю.А.. Технологическая наследственность в машиностроительном производстве. М. Изд. МАИ. 2000. 360с.

3. Дальский А.М. (под редакцией). Технология машиностроения. В 2-х томах. 1 т. Основы технологии машиностроения. М.МГТУ им. Н.Э.Баумана. 1977. 563с.

4. Ящерицы П.И., Рыжов Э.В., Аверченков В.И. Технологическая наследственность в машиностроении. М. НиТ. 1977.

5. Когаев В.П., Дроздов Ю.Н. Прочность и износостойкость деталей машин. М. ВШ. 1991. ,319с.

6. Проников А.С. Надежность машин. М. Маш. 1978. 591с.

7. Аристов А.В. Управление качеством. М. Инфра М. 2000. 238с

Лабораторная работа 3.7 "Исследование закономерностей технологического наследования погрешностей технологических баз"

3.7.1 Цель и задачи лабораторной работы

3.7.1.1Цель лабораторной работы:

Дать студентам знания основных закономерностей технологического наследования, в том числе наследования погрешностей установочных баз обрабатываемых деталей.

3.7.1.2 Задачи лабораторной работы: научить студентов определять погрешности установочных баз и обработанных поверхностей (при обработке с использованием данных установочных баз). Проводить анализ и определять влияние погрешностей установочных баз на характер погрешностей обработанных деталей.

3.7.1.3 После выполнения лабораторной работы студент должен

знать: основные закономерности технологического наследования при механической обработке деталей, характер переноса (наследования) погрешностей установочных баз на обрабатываемые поверхности деталей;

уметь: обеспечивать условия получения наименьших погрешностей установочных баз и обрабатываемых деталей, т.е. управлять качеством обрабатываемых деталей технологическими методами с использованием положений технологической наследственности.

3.7.2 Основные теоретические положения

3.7.2.1 Технологическое наследование погрешностей установочных баз

При обработке деталей обычной точности установочные базы рассматриваются как геометрически правильные элементы – чаще всего плоские или цилиндрические (круговой цилиндр) поверхности. Более детальное рассмотрение формы поверхностей установочных баз приводит к выводу об ошибочности такого допущения в случае обработки высокоточных деталей. Одними из наиболее распространенных являются установочные базы в виде центровых отверстий. Установлено, что центровые отверстия, как правило, на конической поверхности имеют несколько выступов (волн), так что при обработке центр токарного или шлифовального станка контактирует лишь с этими выступами. Следствием этого является переменная жесткость системы центр - заготовка по углу поворота последней. Погрешности установочных баз наследуются и переносятся на обрабатываемую поверхность детали. Об этом свидетельствуют полученные круглограммы (рисунок 52). Величина отклонений формы зависит от количества выступов центрового отверстия и величин силы резания. Существует несколько причин возникновения выступов на центровых отверстиях. Помимо образования волнистости из-за специфических условий резания следует отметить еще две причины. При центровании коротких заготовок податливость шпиндельных узлов подавляющего большинства металлорежущих станков не остается постоянной по углу поворота. Изменение податливости можно выразить зависимостью, близкой к синусоидальной. В случае вращения заготовок большой длины координаты их центра тяжести могут меняться. Возникает поворот оси шпинделя относительно некоторой неподвижной точки. При этом появляется прецессия оси вращающейся заготовки, т.е. круговое движение оси с одновременным вращением заготовки вокруг прецессирующей оси. Угловые скорости этих вращений неравны, что неизбежно вызывает искажение формы поперечного сечения центрового отверстия. Таким образом, при обработке заготовок правильная коническая поверхность центра контактирует лишь по отдельным зонам со сложной поверхностью центрового отверстия.

В общем случае оси центровых отверстий не совпадают. При этом контакт между поверхностью центрового отверстия и центра происходит по двум точкам, в результате чего между центром и заготовкой образуется зазор. Из-за несоосности жестких центров станка, на которых устанавливается заготовка, погрешность взаимного положения центровых отверстий и центров может быть увеличена или уменьшена. Тем самым может быть изменен указанный зазор. Несовпадение осей и углов центрового отверстия и центра приводит к кромочным контактам и возникновению контактных деформаций под действием радиальной составляющей силы резания. Указанные погрешности в итоге наследуются на обрабатываемой поверхности.

Чтобы определить пути уменьшения погрешностей формы при механической обработке в центрах, в частности, при шлифовании, нужно рассмотреть основные механические явления и дать качественную оценку их влияния на динамику самого процесса и точность обработки. Для этого рассмотрим механическую систему, представленную на рисунке 53. В качестве допущения примем, что жесткость шлифовальной бабки абсолютна. Начало координат совместим с осью вращения заготовки. Учитывая, что в системе имеется жидкостное трение, уравнение движения заготовки можно записать в виде

(6)

(6)

где m – приведенная масса подвижной системы;

– коэффициент демпфирования;

– коэффициент демпфирования;

F – радиальная составляющая реакции центров в сопряжении с заготовкой;

Рy – радиальная составляющая силы резания.

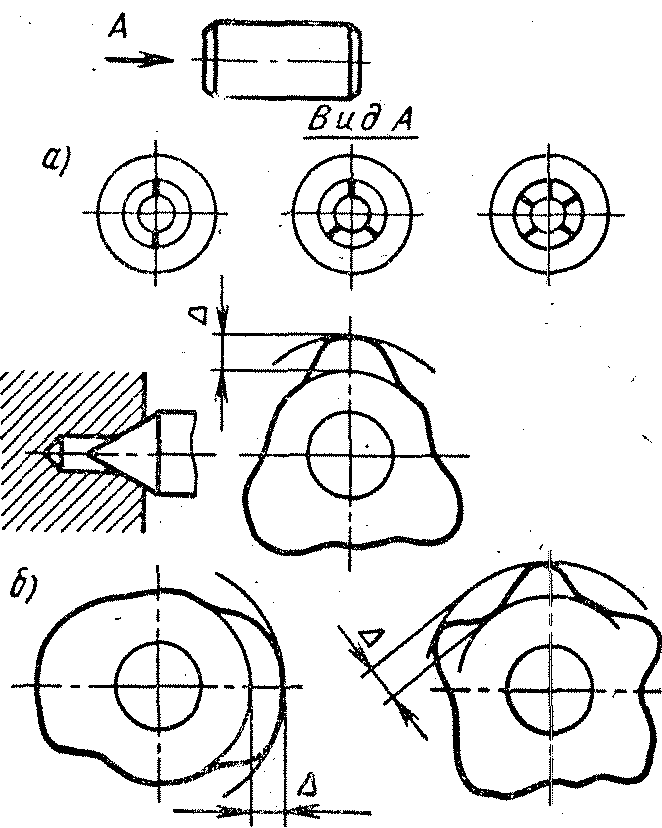

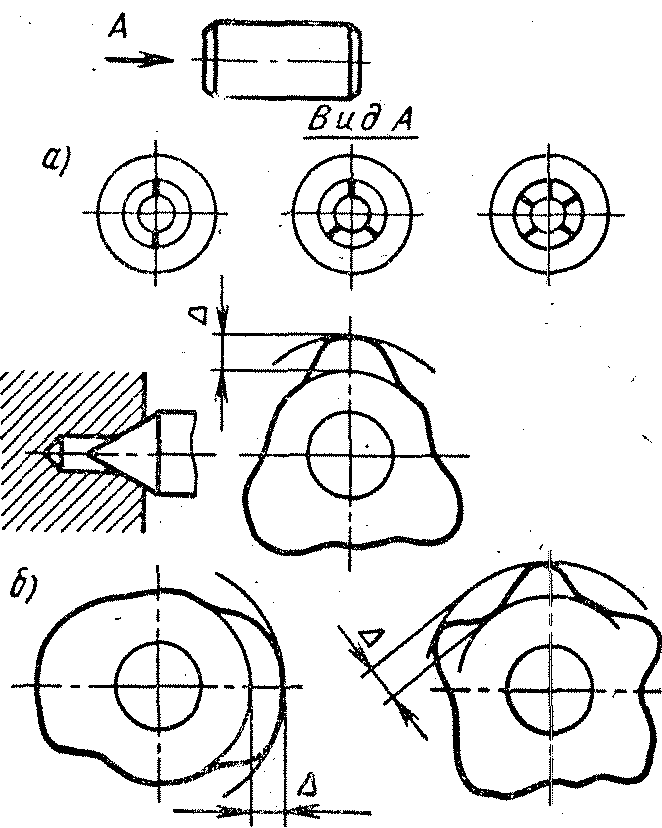

Рисунок 52 – Технологическое наследование погрешностей центровых отверстий: а – заготовка и схемы центровых отверстий с выступами; б – круглограммы обработанных поверхностей, полученных на базе центровых отверстий с тремя, двумя и пятью выступами

Для случая обработки вблизи одного из центров реакция может быть представлена следующим образом: Fjy, где j – жесткость сопряжения центр―заготовка. Эксперименты показали, что при нагружении радиальной силой отжатия заготовки в сечении центрового отверстия не постоянны, а изменяются при повороте ее на центрах. В условиях контакта центра с выступами на конической поверхности центрового отверстия (см. рисунок 52) наибольшая величина отжатия соответствует впадине, наименьшая―выступу, т.е. эпюра отжатий повторяет форму центрового отверстия (рисунок 52). Жесткость сопряжения центр–заготовка может быть представлена как

Принятое допущение приемлемо для деталей обычной точности, для случаев шлифования шеек; равноудаленных от торцов шлифуемого вала. Расчёт ∆tср даже в этом случае представляется достаточно сложным. Для оценки точности обработки высокоточных деталей такие допущения оказываются грубыми. Практика это полностью подтверждает. На рисунке 50 показан результат экспериментов, проведенных в лаборатории станков и технологии Высшей технической школы в Аахене.

П

ри врезном шлифовании цилиндрических стальных заготовок диаметром 30 и длиной 60 мм с v=28м/с и s=0,8мм/мин условия нагрева в разных поперечных сечениях оказываются различными. Теплоотдача у торцов значительно больше, чем в середине заготовки. В результате этого температурные деформации в середине оказываются большими (рисунок 50), чем у торцов, что появляется на остывшей детали в виде нецилиндричности h. Этот эффект, естественно, зависит от расхода охлаждающей жидкости Qохл.ж. Верхняя кривая на рисунке 50 показывает общее отклонение формы (Собщ), а также среднюю температуру заготовки (tзаг). Величина Собщ учитывает все прочие особенности проведения процесса. При изоляции торцов заготовки тонкой пластмассовой плёнкой теплоотвод по сравнению с первым вариантом шлифования был нарушен. Деталь не имела “корсетной” формы, а её конусность объяснялась различной жёсткостью опор. Таким образом, отклонение формы готовой детали является функцией её длины, диаметра, конструктивного оформления торцов и других особенностей конфигурации.

ри врезном шлифовании цилиндрических стальных заготовок диаметром 30 и длиной 60 мм с v=28м/с и s=0,8мм/мин условия нагрева в разных поперечных сечениях оказываются различными. Теплоотдача у торцов значительно больше, чем в середине заготовки. В результате этого температурные деформации в середине оказываются большими (рисунок 50), чем у торцов, что появляется на остывшей детали в виде нецилиндричности h. Этот эффект, естественно, зависит от расхода охлаждающей жидкости Qохл.ж. Верхняя кривая на рисунке 50 показывает общее отклонение формы (Собщ), а также среднюю температуру заготовки (tзаг). Величина Собщ учитывает все прочие особенности проведения процесса. При изоляции торцов заготовки тонкой пластмассовой плёнкой теплоотвод по сравнению с первым вариантом шлифования был нарушен. Деталь не имела “корсетной” формы, а её конусность объяснялась различной жёсткостью опор. Таким образом, отклонение формы готовой детали является функцией её длины, диаметра, конструктивного оформления торцов и других особенностей конфигурации.В случае врезного шлифования заготовку нагревают но всей длине. Задача значительно усложняется, если в процессе обработки нагрев неравномерен. Для деталей типа пластин в таком случае имеется ряд решений. Расчёты производят приближёнными методами для шарнирного опирания, заделки или свободного края. Во многих схемах базирования, особенно при финишной обработке, заготовки типа пластин закрепляют на упругих рёбрах, жёсткость которых необходимо учитывать.

Опытами, проведёнными в Высшей технической школе г. Магдебурга, установлено влияние неравномерности нагрева корпусных деталей на их точность. Такой нагрев возникает в процессе обработки, в частности при растачивании отверстий. Он приводит, как правило, к потере их соосности. Упругий поворот отдельных элементов корпусных деталей определённым образом связывается с их конструктивным оформлением и схемой обработки. Из четырёх схем обработки, показанных на рисунке 51, лучшими оказываются схемы

I и II, так как здесь происходит симметричное тепловое нагружение стенок.

Задачи, связанные с технологической наследственностью конструктивных форм заготовок в связи с изменением их температуры, относятся к категории весьма сложных. Их решение позволит избавиться во многих случаях от трудоёмких операций, связанных с доводкой высокоточных деталей.

3.6.3 Задание к лабораторной работе

Ознакомиться с основными особенностями влияния температуры деталей при обработке тепловых деформаций и геометрических погрешностей станков на точность обрабатываемых деталей. Выявить основные особенности и закономерности этого влияния и наметить пути к повышению качества выпускаемых изделий.

Задание к лабораторной работе (п.3) и указание на особенность её выполнения дополняются пояснениями преподавателя.

3.6.4 Техническое оснащение лабораторной работы

Специального технического оснащения не требуется.

3.6.5 Методика и порядок выполнения работы

Лабораторная работа выполняется в качестве деловой игры, в которой группа студентов делится на представителей потребителя, который представляет интересы заказчика изделия, его уровень качества; на представителей разработчика конструкции изделия конструкторскими способами; на представителей технологических служб завода изготовителя и организатора службы эксплуатации, сервиса, ремонта; на представителей участников других стадий производственного цикла изделия. В виде деловой игры группа студентов решает все вопросы обеспечения качества, пользуясь основными положениями, изложенными в данной лабораторной работе и в сборнике в целом. Разработанные рекомендации, полученные на основе анализа теоретических и практических данных составляют основу отчёта.

3.6.6 Контрольные вопросы

1) Связь характера нагрева заготовок при обработке с особенностями их конструктивных форм.

2) Технологическое наследование конструктивных форм деталей.

3) Причины неравномерного нагрева заготовок при механической обработке.

4) Способы уменьшения нагрева деталей при механической обработке.

5) Тепловое воздействие на технологическую систему. Тепловые деформации металлорежущих станков.

6) Влияние тепловых деформаций станков на точность обрабатываемых деталей.

7) Тепловое равновесие технологической системы и время его достижения.

8) Тепловые деформации станка, заготовки и режущего инструмента.

9) Особенности тепловых воздействий на качество обработки высокоточных деталей.

10) Виды погрешностей деталей в связи с особенностями их типа при тепловых деформациях при обработке.

3.6.7 Техника безопасности

Данная лабораторная работа выполняется в аудитории и не требует особых мер безопасности.

3.6.8 Требования к отчёту

Отчёт содержит ответы на контрольные вопросы и предложения по обеспечению качества выпускаемых изделий, полученных в деловой игре.

3.6.9 Литература

1. Дальский А.М. Технологическое обеспечение надежности высокоточных деталей машин. М. Маш. 1975. 224с.

2. Дальский А.М., Базров Б.М., Васильев А.С., Дмитриев А.М., Колесников А.Г., Кондаков А.И., Шачнев Ю.А.. Технологическая наследственность в машиностроительном производстве. М. Изд. МАИ. 2000. 360с.

3. Дальский А.М. (под редакцией). Технология машиностроения. В 2-х томах. 1 т. Основы технологии машиностроения. М.МГТУ им. Н.Э.Баумана. 1977. 563с.

4. Ящерицы П.И., Рыжов Э.В., Аверченков В.И. Технологическая наследственность в машиностроении. М. НиТ. 1977.

5. Когаев В.П., Дроздов Ю.Н. Прочность и износостойкость деталей машин. М. ВШ. 1991. ,319с.

6. Проников А.С. Надежность машин. М. Маш. 1978. 591с.

7. Аристов А.В. Управление качеством. М. Инфра М. 2000. 238с

Лабораторная работа 3.7 "Исследование закономерностей технологического наследования погрешностей технологических баз"

3.7.1 Цель и задачи лабораторной работы

3.7.1.1Цель лабораторной работы:

Дать студентам знания основных закономерностей технологического наследования, в том числе наследования погрешностей установочных баз обрабатываемых деталей.

3.7.1.2 Задачи лабораторной работы: научить студентов определять погрешности установочных баз и обработанных поверхностей (при обработке с использованием данных установочных баз). Проводить анализ и определять влияние погрешностей установочных баз на характер погрешностей обработанных деталей.

3.7.1.3 После выполнения лабораторной работы студент должен

знать: основные закономерности технологического наследования при механической обработке деталей, характер переноса (наследования) погрешностей установочных баз на обрабатываемые поверхности деталей;

уметь: обеспечивать условия получения наименьших погрешностей установочных баз и обрабатываемых деталей, т.е. управлять качеством обрабатываемых деталей технологическими методами с использованием положений технологической наследственности.

3.7.2 Основные теоретические положения

3.7.2.1 Технологическое наследование погрешностей установочных баз

При обработке деталей обычной точности установочные базы рассматриваются как геометрически правильные элементы – чаще всего плоские или цилиндрические (круговой цилиндр) поверхности. Более детальное рассмотрение формы поверхностей установочных баз приводит к выводу об ошибочности такого допущения в случае обработки высокоточных деталей. Одними из наиболее распространенных являются установочные базы в виде центровых отверстий. Установлено, что центровые отверстия, как правило, на конической поверхности имеют несколько выступов (волн), так что при обработке центр токарного или шлифовального станка контактирует лишь с этими выступами. Следствием этого является переменная жесткость системы центр - заготовка по углу поворота последней. Погрешности установочных баз наследуются и переносятся на обрабатываемую поверхность детали. Об этом свидетельствуют полученные круглограммы (рисунок 52). Величина отклонений формы зависит от количества выступов центрового отверстия и величин силы резания. Существует несколько причин возникновения выступов на центровых отверстиях. Помимо образования волнистости из-за специфических условий резания следует отметить еще две причины. При центровании коротких заготовок податливость шпиндельных узлов подавляющего большинства металлорежущих станков не остается постоянной по углу поворота. Изменение податливости можно выразить зависимостью, близкой к синусоидальной. В случае вращения заготовок большой длины координаты их центра тяжести могут меняться. Возникает поворот оси шпинделя относительно некоторой неподвижной точки. При этом появляется прецессия оси вращающейся заготовки, т.е. круговое движение оси с одновременным вращением заготовки вокруг прецессирующей оси. Угловые скорости этих вращений неравны, что неизбежно вызывает искажение формы поперечного сечения центрового отверстия. Таким образом, при обработке заготовок правильная коническая поверхность центра контактирует лишь по отдельным зонам со сложной поверхностью центрового отверстия.

В общем случае оси центровых отверстий не совпадают. При этом контакт между поверхностью центрового отверстия и центра происходит по двум точкам, в результате чего между центром и заготовкой образуется зазор. Из-за несоосности жестких центров станка, на которых устанавливается заготовка, погрешность взаимного положения центровых отверстий и центров может быть увеличена или уменьшена. Тем самым может быть изменен указанный зазор. Несовпадение осей и углов центрового отверстия и центра приводит к кромочным контактам и возникновению контактных деформаций под действием радиальной составляющей силы резания. Указанные погрешности в итоге наследуются на обрабатываемой поверхности.

Чтобы определить пути уменьшения погрешностей формы при механической обработке в центрах, в частности, при шлифовании, нужно рассмотреть основные механические явления и дать качественную оценку их влияния на динамику самого процесса и точность обработки. Для этого рассмотрим механическую систему, представленную на рисунке 53. В качестве допущения примем, что жесткость шлифовальной бабки абсолютна. Начало координат совместим с осью вращения заготовки. Учитывая, что в системе имеется жидкостное трение, уравнение движения заготовки можно записать в виде

где m – приведенная масса подвижной системы;

F – радиальная составляющая реакции центров в сопряжении с заготовкой;

Рy – радиальная составляющая силы резания.

Рисунок 52 – Технологическое наследование погрешностей центровых отверстий: а – заготовка и схемы центровых отверстий с выступами; б – круглограммы обработанных поверхностей, полученных на базе центровых отверстий с тремя, двумя и пятью выступами

Для случая обработки вблизи одного из центров реакция может быть представлена следующим образом: Fjy, где j – жесткость сопряжения центр―заготовка. Эксперименты показали, что при нагружении радиальной силой отжатия заготовки в сечении центрового отверстия не постоянны, а изменяются при повороте ее на центрах. В условиях контакта центра с выступами на конической поверхности центрового отверстия (см. рисунок 52) наибольшая величина отжатия соответствует впадине, наименьшая―выступу, т.е. эпюра отжатий повторяет форму центрового отверстия (рисунок 52). Жесткость сопряжения центр–заготовка может быть представлена как