ВУЗ: Не указан

Категория: Не указан

Дисциплина: Не указана

Добавлен: 06.11.2023

Просмотров: 400

Скачиваний: 3

ВНИМАНИЕ! Если данный файл нарушает Ваши авторские права, то обязательно сообщите нам.

СОДЕРЖАНИЕ

Рисунок 4 – Схема закрепления кольца с некруглой

Рисунок 17--Схема образования погрешности закрепления

Поэтому и для технологической системы необходимо, чтобы

3.5.3 Задание к лабораторной работе

3.5.5 Методика и порядок выполнения лабораторной работы

4. Проников А.С. Надёжность машин. М. Маш. 1978. 591с.

5. Когаев В.П., Дроздов Ю.Н. прочность и износостойкость деталей машин. М. ВШ.1991.319с.

6. Аристов А.В. управление качеством. М. Инфра М. 2000. 238с.

3.6.2.2 Погрешности, связанные с тепловыми деформациями технологических систем

где j0 =

– постоянная составляющая жесткости;

– постоянная составляющая жесткости;φ – текущий угол поворота заготовки;

jmax и jmin – соответственно максимальное и минимальное значения жесткости;

k – число волн на центровом отверстии;

ω – циклическая частота вращения заготовки;

τ – время.

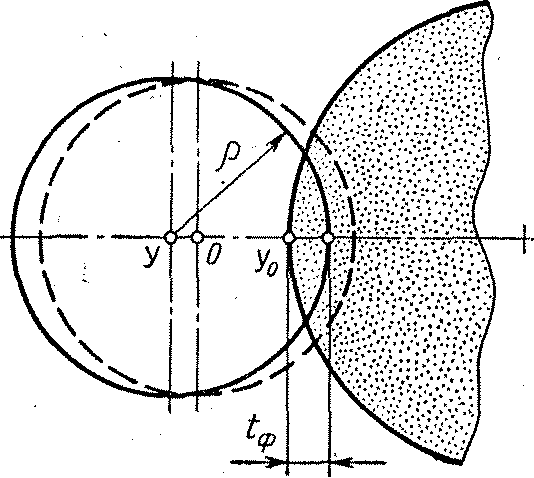

Рисунок 53 – Схема шлифования заготовки

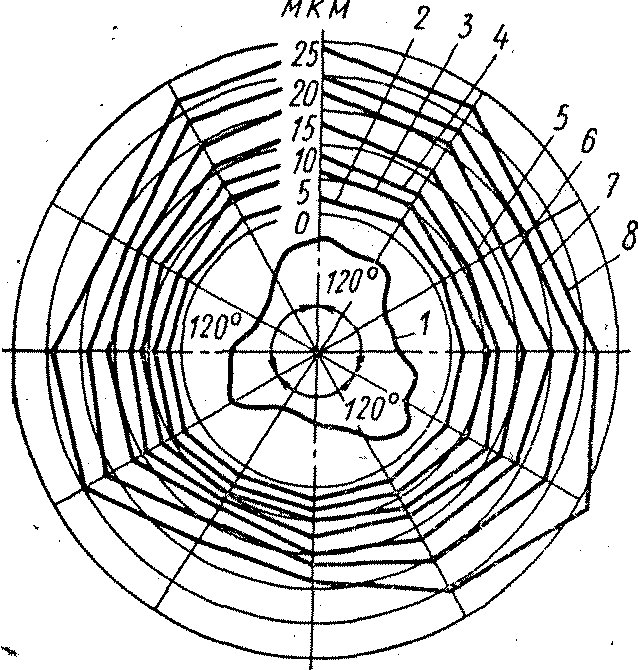

Рисунок 54 – Эпюра перемещений изделия, установленного на центрах,под действием радиальной силы:

1) круглограмма центрового отверстия;

2) Р == 12.5 кгс; 3) Р = 25 кгс; 4) Р = 37,5 кгс;

5) Р=50 кгс; 6) Р=62,5 кгс;

7) Р = 75 кгс; 8) Р = 87,5 кгс,

Учитывая формулу (7), получаем реакцию центров

Из теории резания известно, что сила

Py = Cp tф Sα υβ. (9)

В рассматриваемом случае можно принять

тогда формула резания принимает вид

Согласно рисунку 53 фактическая глубина резания

tф = y + ρ – y0, (11)

где ρ – текущий радиус шлифуемой шейки;

γ0 – координата, соответствующая настроечному размеру.

Представим текущий радиус заготовки в виде

ρ=ρ0+ρ(τ), (12)

где ρ0 =

ρ(τ) – переменная составляющая радиуса. Последняя может быть представлена рядом Фурье, причем первая гармоника этого ряда характеризует эксцентриситет профиля относительно номинального центра, а последующие―форму дополнительных замкнутых кривых, симметричных относительно этого центра. Обычно удается отчетливо выделить лишь одну гармонику, соответствующую погрешности, которую имела шейка перед шлифованием. В таких случаях можно записать

ρ(τ) =Нcos(ρωτ–δ), (13)

где Н – амплитуда волны;

ρ – число волн на поверхности шейки;

δ – сдвиг по фазе относительно эпюры жесткости.

С учетом формул (8), (10), (12) и (13) уравнение (6) принимает вид

(14)

(14)В идеальном случае шлифования шейки, имеющей ρ = ρ0 = const при наличии ј = ј0= const, обозначив через у1 координату центра заготовки или "статического" равновесия системы, согласно уравнению (14) получим

ј0у1+ϰ (y1+ρ0–y0)=0. (15)

Произведя преобразование последнего слагаемого уравнения (14) с учетом выражения (15), получаем

В уравнении (15) выражение y1+ρ0-y0 представляет собой среднюю глубину резания tср. Поэтому можно записать

На точности формулы поперечного сечения обработанной шейки будет отражаться не само смещение у1 оси заготовки, а непостоянство этого смещения, которое обозначим через ξ =у–у1; тогда ξ=

(18)

(18)Уравнение (18) интересно для анализа. В его правой части содержатся переменные возмущающие силы, которые в установившемся режиме приводят к возникновению вынужденных колебаний; в левой части имеется изменяющийся параметр самой системы - в данном случае жесткость

Кроме того, известно, что в практике шлифовальных работ основную роль играют вынужденные колебания. Поэтому можно принять, что движение системы описывается уравнением

Решение уравнения (19) для установившегося режима представляет собой сумму частных решений

ξ = ξ1 +ξ2, где ξ1 = А1 cos (kωτ – φ1) и ξ2 = А2 cos (ρωτ - δ - φ2). Амплитуды А1 и А2 и фазы φ1 и φ2 определяются обычным путем:

Решение ξ1 описывает отклонение формы поперечного сечения детали, обусловленное непостоянством жесткости сопряжения центр-заготовка, т.е. свидетельствует о том, что обработанная цилиндрическая поверхность детали наследует погрешность формы центровых отверстий. Решение ξ2 описывает отклонение формы поперечного сечения детали, обусловленное погрешностью формы заготовки.

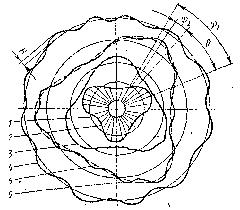

Схема, поясняющая формообразование поверхности при шлифовании в центрах, представлена на рисунке 55. Здесь угол δ характеризует сдвиг погрешности Н cos (рωτ – δ); φ1 – сдвиг составляющей А1 cos (kωτ – φ1); δ + φ2 – сдвиг составляющей А2 cos (рωτ – δ – φ2) по фазе относительно эпюры жесткости.

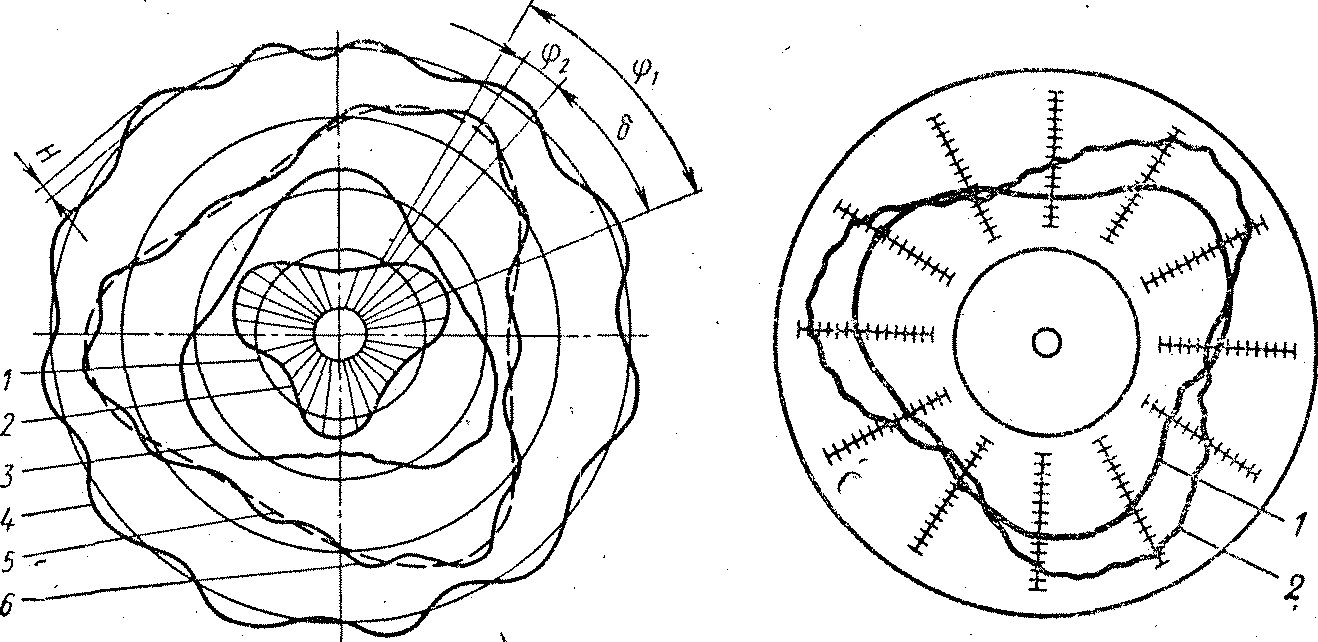

Многочисленные измерения отклонений формы центровых отверстий и наружного диаметра деталей типа валов на приборе “Talyrond” убедительно доказывают, что в подавляющем большинстве случаев отклонение формы центрового отверстия наследуется наружной поверхностью (рисунок 56). Амплитуда этой погрешности медленно изменяется с увеличением времени выхаживания. С данной погрешностью складывается погрешность, которая характеризует волнистость изделия. Амплитуда волнистости обычно значительно уменьшается с увеличением времени выхаживания. Экспериментальные исследования подтверждают наличие сложной формы центровых отверстий. Кроме отклонений формы поперечного сечения, центровые отверстия имеют отклонения формы и в продольном сечении.

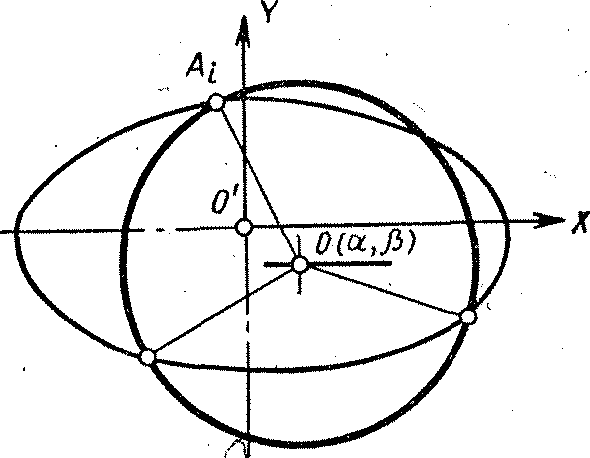

Рисунок 55 – Схема формообразования поверхности при шлифовании на центрах:

1 – усредненная постоянная составляющая жесткости; 2 – эпюра жесткости сопряжения центр – изделие; 3 – круглограмма центрового отверстия; 4 – форма предварительно обработанной поверхности (составляющая Н cos (рωτ – δ); 5 – составляющая А1 cos (kωτ – φ1) погрешности формы обработанной поверхности; 6 – погрешность формы обработанной поверхности

Рисунок 56 – Круглограммы формы центрового отверстия (1) и формы наружной поверхности (2) изделия в сечении центрового отверстия после шлифования в центрах

По этой причине контакт между центром и заготовкой осуществляется по отдельным точкам, а с учетом контактных деформаций ― по площадкам. Наблюдаемое иногда кажущееся несоответствие между некруглостью центровых отверстий и заготовки объясняется тем, что не все выступы на поверхности центрового отверстия участвуют в контакте. Например, если центровое отверстие имеет больше трех выступов на установочной поверхности, но в контакте участвуют только три выступа, то обрабатываемая поверхность в сечении будет иметь трехгранник.

Для уменьшения, а в отдельных случаях – ликвидации эффекта наследования следует придерживаться ряда рекомендаций. Рекомендации по параметрам центровых отверстий предусматривают выбор длины образующей, использование отверстий с криволинейными образующими, обеспечение необходимого соотношения углов центровых отверстий и центров. Должна быть обеспечена точность формы центровых отверстий. Предпочтительнее растачивать центровые отверстия, а не обрабатывать их центровочным сверлом. Хорошие результаты дает правка отверстий гранеными твердосплавными центрами с числом граней 3 или 5, а также обжатие отверстий центрами с криволинейной образующей. Если материал заготовки плохо поддается правке, целесообразно использовать приспособление для бесцентрового шлифования центровых отверстий. Центры, применяемые для обработки высокоточных заготовок, должны аттестовываться по некруглости поперечных сечений и углам конусов. По записанной круглограмме устанавливают расположение волн (выступов и впадин) на поверхности центра. На нерабочей поверхности центра напротив впадины наибольшего шага наносят метку, с помощью которой центр ориентируется к шлифовальному кругу при установке на станок. Не менее распространенными являются цилиндрические установочные поверхности. В реальных заготовках наружная поверхность в общем случае представляется эллиптическим цилиндром.

Рисунок 57 –