Файл: Дайте определение головной и промежуточной перекачивающей станции.docx

ВУЗ: Не указан

Категория: Не указан

Дисциплина: Не указана

Добавлен: 07.11.2023

Просмотров: 811

Скачиваний: 2

ВНИМАНИЕ! Если данный файл нарушает Ваши авторские права, то обязательно сообщите нам.

СОДЕРЖАНИЕ

Подготовка изоляционных материалов работе

Подготовка битумно-полимерной мастики к работе

Подготовка рулонных материалов к работе

Подготовка поверхности трубопровода к нанесению покрытия

Нанесение битумно-полимерной мастики

Приготовление и нанесение праймера

Усадка и прикатывание манжеты к трубопроводу

Дефекты соединительных деталей

8.Контроль за состоянием воздушной среды должен производиться через отверстия диаметром 8…12 мм, просверленные в верхней образующей на расстоянии 100…150 мм от тампона у каждого стыка :

- при подгонке деталей – каждые 30 мин;

- при сварке деталей – после прохода каждого слоя шва, но не реже одного раза в час;

- после каждого перерыва в работе.

-

Дайте определение разметка-это? Перечислите назначение, виды разметки. Расскажите о влиянии точности разметки на качество сварных соединений.

Разметкой называется перенесение на заготовку линий (рисок), по которым выполняются дальнейшие операции при изготовлении деталей.

Назначение – что бы не допустить ошибки при изготовлении детали на заготовке откладывают точно по чертежу (при его наличии) размеры детали и отмечают их линиями рисками.

Различают:

- плоскостную

- пространственную.

-

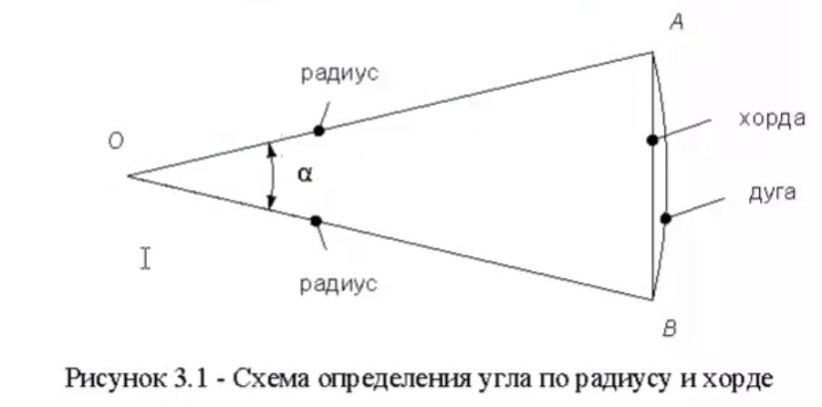

Опишите способ измерение угла по приближенному методу хорды, назовите область применения.

В условиях котлованов наиболее удобно пользоваться методом хорды, то есть вычислять угол по радиусу и хорде, построенных на измеряемом угду

При измерении угла методом хорды на сторонах угла от его вершины О отмеряют радиус R. Отмечают конечные точки радиусов А и В. Между точками А и В проводят хорду. По радиусу и хорде вычисляют угол α.

Точность измерения угла повышается с увеличением принятого радиуса, при этом увеличивается и хорда. Относительная погрешность измерения радиуса и хорды уменьшается.

Второй способ

-

Объясните оптимальное положение «катушки» относительно труб магистрали.

-

Назовите назначение и виды разметки, инструментах и приспособлениях применяемые при выполнении разметочных работ.

Разметкой называется перенесение на заготовку линий (рисок), по которым выполняются дальнейшие операции при изготовлении деталей.

Назначение – что бы не допустить ошибки при изготовлении детали на заготовке откладывают точно по чертежу (при его наличии) размеры детали и отмечают их линиями рисками.

Различают:

- плоскостную

- пространственную.

Инструменты

- чертилка

- штангенциркуль

- линейка

- рулетка

- УШС

- транспортир

- угломер

-

Назовите виды резьб и последовательность их нарезания.

По форме профиля резьбы подразделяют на треугольные (универсальные); трапециевидные и прямоугольные, предназначенные для деталей, передающих движение (ходовые винты, винты суппортов станков и пр.); упорные, необходимые в механизмах, которые работают под большим односторонним давлением (например, в прессах); круглые – очень износостойкие независимо от условий эксплуатации, чаще всего используются при монтаже водопроводной арматуры

Нарезание внутренней резьбы предваряется сверлением отверстия и его зенкованием, и очень важно правильно выбрать сверло нужного диаметра. Его приближенно можно определить по формуле:

D СВ = D – P,

где dсв – необходимый диаметр сверла, мм;

D – наружный диаметр резьбы, мм;

P – шаг нитей резьбы, мм.

Если диаметр сверла выбран неправильно, то не избежать дефектов: при диаметре отверстия больше требуемого резьба не будет иметь полного профиля; при меньшем размере отверстия будет затруднен вход в него метчика, что приведет либо к срыву резьбы, либо к заклиниванию и поломке метчика.

При нарезании наружной резьбы важно выбрать диаметр стержня, на котором и будет производиться нарезание. При неправильном подборе здесь так же, как и в случае с внутренней резьбой, возможны дефекты: диаметр стержня меньше требуемого приводит к тому, что резьба получается неполного профиля; при нарезании резьбы на стержне с диаметром больше необходимого из-за большого давления на зубья плашки возможны либо срыв резьбы, либо поломка зубьев плашки. Чтобы не ошибиться в подборе диаметра стержня, нужно знать простое правило: его диаметр должен быть на 0,1 мм меньше наружного диаметра резьбы.

-

Дайте понятие о номинальных и действительных и предельных размерах.

Номинальный размер– размер, который служит началом отсчета отклонений и относительно которого определяют предельные размеры.

Действительный размер – размер, установленный измерением с допускаемой погрешностью.

Предельные размеры детали – два предельно допускаемых размера, между которыми должен находиться или которым может быть равен действительный размер годной детали

-

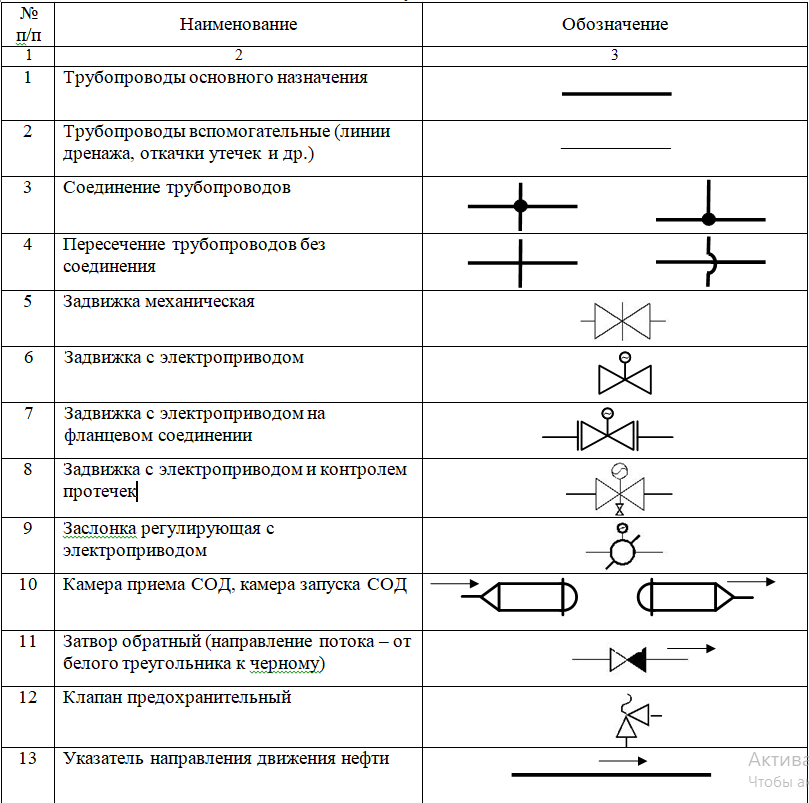

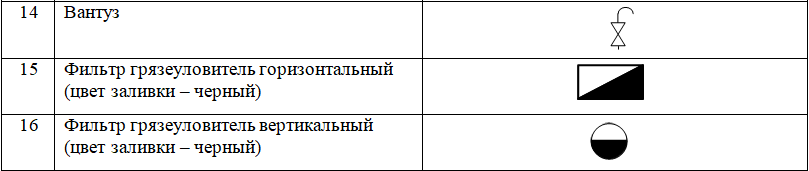

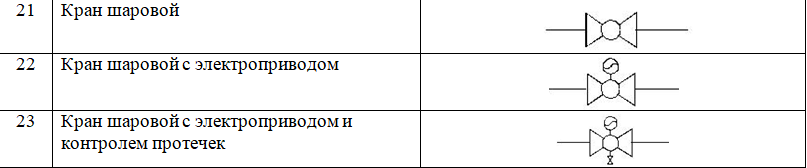

Укажите на схеме условные обозначения регулирующей и запорной трубопроводной арматуры.

-

Назовите порядок чтения сборочного чертежа.

Этапы чтения чертежа:

1.Работа с основной надписью и техническими требованиями

2.Работа с изображениями ( понять какое главное (исходное)

3.Понять назначение каждого из изображений

4.Работа с размерами (понять какую величину они обозначают)

5.Спецефический зависит от вида чертежа и цели прочтения

-

Перечислите объекты и оборудование которые должны быть показаны на технологической схеме нефтепровода.

На технологической схеме нефтепровода должны быть показаны с указанием технологических номеров и дистанций установки следующие объекты и оборудование:

- узлы подключения НПС к ЛЧ и узлы приема, пуска, пропуска СОД, с входящими в их состав запорной арматурой, обратными затворами, манометрами, вантузами, сигнализаторами прохождения СОД;

- линейные задвижки;

- перемычки между нефтепроводами, отводы на НПЗ, ПСП с запорной арматурой, обратными затворами, вантузами, манометрами;

- лупинги, с указанием их протяженности;

- резервные нитки ППМН, с входящими в их состав камерами пуска-приема СОД, запорной арматурой, обратными затворами, вантузами, сигнализаторами прохождения, манометрами;

- вантузы;

- манометры, сигнализаторы прохождения СОД;

- расходомеры, в том числе системы обнаружения утечек.

- защитные сооружения нефтепровода, в том числе: амбары с указанием вместимости, обвалования с указанием длины;

- взлетно-посадочные площадки;

- станции катодной защиты с указанием типа.

-

Перечислите марки стали, которые используются для изготовления труб.

Стали для труб нефтепроводов и нефтепродуктопроводов

Стали для труб делятся на три категории:

-

углеродистые и низколегированные, поставляемые в состоянии проката; -

углеродистые и низколегированные, упроченные экспандированием; -

углеродистые и низколегированные, поставляемые после термической обработки.

В зависимости от назначения и гарантируемых характеристик углеродистая сталь подразделяется на две группы и одну подгруппу. Группа А – сталь с гарантируемыми механическими свойствами; группа Б – сталь с гарантируемым химическим составом; подгруппа В – сталь с гарантируемыми механическими свойствами и с дополнительными требованиями по химическому составу.

Стали, наиболее часто используемые для изготовления труб (в скобках указан класс прочности):

14ХГС; 10Г2С1;15 ХСНД и т.д.;

20Ф, 09ГСФ, 09ФСБ, 13ХФА, 08ХМФЧА, 15ХМФА;

10 (К34), Ст3сп (К38), 20 (К42);

09ГСФ, 06ГФБАА;

13ГС,13Г1С-У,17Г1С, 17Г1С-У,12ГСБ,12Г2СБ, 10Г2БТЮ,10Г2ФБЮ.

В настоящее время поставщики в маркировках зачастую не указывают подробный состав сталей труб и деталей технологии их обработки, а указывают только их класс прочности – «К». Соответственно, в классе прочности К60 – цифра 60 отражает значение предела прочности в единицах системы СИ. Технологические характеристики выпускаемых труб приведены в таблице.

Таблица1. – Технологические характеристики выпускаемых труб

| Диаметр, мм | Толщина стенки, мм | Давление рабочей среды, МПа | Класс прочности, марка стали |

| 530 | 7,0-12,0 | До 9,8 | От К42 |

| 630 | 7,0-12,0 | Ст 20, Ст3 | |

| 720 | 7,0-13,0 | 17Г1СУ | |

| 820 | 7,0-13,0 | 13Г1СУ | |

| 1020 | 8,0-15,0 | 10Г2ФБ | |

| 1220 | 9,5-15,0 | До К60 | |

| 1420 | 12,0-22,0 | До 8,3 | 10Г2ФБ |

| Х70 |

Примерным аналогом классу прочности К по американскому стандарту API-5L является класс «Х». Например, в обозначении «Х70» число 70 соответствует пределу текучести в американских единицах измерения (в фунтах на квадратный дюйм). При этом предел прочности сталей по американским стандартам близок к российским, а пределы текучести могут и не совпадать.

-

Назовите требования, предъявляемые к прокладочным материалам.

- Упругость

- Стойкость по отношению к рабочей среде

- Устойчивость к коррозии

- Отсутствие тепловых деформаций в заданном температурном диапазоне

- Твердость, которая должна быть меньшая, чем у материала из которого изготовлены фланцы

В качестве прокладочных и уплотнительных материалов обычно используется резина, паронит, терморасширенный графит, картон, войлок, фторопласт

-

Дайте определение понятию коррозия.

Коррозия – это самопроизвольное разрушение металлов, вызванное химическими или электрохимическими процессами при взаимодействии с окружающей средой.

Среда, в которой происходит процесс коррозии называется коррозионной или агрессивной.

По механизму протекания коррозия может быть химической и электрохимической.

Химическая коррозия протекает при непосредственном взаимодействии металла и среды без возникновения электрического тока.

Электрохимическая коррозия – это самопроизвольное разрушение металлов в результате электрохимического взаимодействия их с окружающей электролитически проводящей средой. Такими электролитами могут быть вода, водные растворы солей, кислот и щелочей.

Электрохимическая коррозия сопровождается возникновением электрического тока (тока коррозии).

-

Сформулируйте понятие: «Капитальный ремонт магистрального нефтепровода» и перечислите входящие в него виды и способы.

Капитальный ремонт магистрального нефтепровода - это комплекс технических мероприятий, направленных на полное или частичное восстановление линейной части эксплуатируемого нефтепровода до проектных характеристик с учетом требований действующих нормативных документов

Капитальный ремонт нефтепровода по характеру и технологии проведения работ подразделяют на следующие виды:

- с заменой труб;

- с заменой изоляционного покрытия;

- выборочный ремонт.

Капитальный ремонт с заменой труб заключается в полной замене дефектного участка трубопровода новым.

Капитальный ремонт с заменой изоляционного покрытия заключается в полной замене изоляционного покрытия с восстановлением (при необходимости) несущей способности стенки трубопровода. Капитальный ремонт с заменой изоляционного покрытия выполняется на рабочем трубопроводе, но с ограничением давления, величина которого получена расчетом.

Выборочный ремонт – это ремонт отдельной секции или группы секций, расположенных на расстоянии до 100 м друг от друга и содержащих дефекты, подлежащие ремонту следующими методами: установкой ремонтных конструкций, шлифовкой, заваркой, заменой катушки или трубных секций.

-

Опишите принципиальную (единую) последовательность работ при проведении гидравлических испытаний построенного (реконструированного) участка трубопровода.

После завершения СМР при строительстве (техническом перевооружении, реконструкции, капитальном ремонте) до ввода участка трубопровода в эксплуатацию проводятся гидравлические испытания на прочность и ть (далее – гидроиспытания), очистка внутренней полости, профилеметрия, внутритрубное ультразвуковое, магнитное диагностирование пропуском ВИП по участку трубопровода.