Файл: Дайте определение головной и промежуточной перекачивающей станции.docx

ВУЗ: Не указан

Категория: Не указан

Дисциплина: Не указана

Добавлен: 07.11.2023

Просмотров: 825

Скачиваний: 2

ВНИМАНИЕ! Если данный файл нарушает Ваши авторские права, то обязательно сообщите нам.

СОДЕРЖАНИЕ

Подготовка изоляционных материалов работе

Подготовка битумно-полимерной мастики к работе

Подготовка рулонных материалов к работе

Подготовка поверхности трубопровода к нанесению покрытия

Нанесение битумно-полимерной мастики

Приготовление и нанесение праймера

Усадка и прикатывание манжеты к трубопроводу

Дефекты соединительных деталей

Проверка качества места ремонта проводится по показателям: внешний вид, нахлест на неповрежденное покрытие, диэлектрическая сплошность.

26.Сформулируйте понятие: «температура точки росы» и объясните ее влияние на качество подготовки стальной поверхности к нанесению изоляционного покрытия.

«Температура точки росы» – это температура воздуха, при которой, влага содержащаяся в нем, конденсируется на твердых поверхностях.

Из вышеизложенного следует, что в случае, если температура металлической поверхности ниже, чем температура точки росы, перед нанесением покрытия мы должны ее предварительно нагреть.

Температура металлической поверхности должна быть не менее, чем на 3°С выше температуры точки росы для исключения на поверхности конденсированной влаги.

Влага, находящаяся на поверхности трубопровода в значительной степени будет снижать качество антикоррозионного покрытия. В частности, наличие влаги приведет к созданию условий для протекания процесса коррозии и преждевременному разрушению трубопровода и изоляционного покрытия.

Поэтому запрещено наносить покрытие на мокрую, влажную поверхность или во время атмосферных осадков.

При наличии на поверхности трубопровода остаточной влаги, конденсата или инея они, перед нанесением грунтовки, должны быть удалены.

27.Сформулируйте понятие: «адгезия покрытия» и расскажите о методе ее проверки отслаиванием полосы.

Адгезия – это слипание двух разнородных твердых или жидких тел. Адгезия защитного изоляционного покрытия к металлу трубы является его важной характеристикой и определяется адгезионной прочностью покрытия, которую измеряют путем нормального отрыва или касательного сдвига в единицах силы на единицу площади (МПа), а также при отслаивании – в единицах силы на единицу ширины отслаиваемой полосы (Н/см).

Метод предназначен для оценки адгезии защитного АКП к стали при температуре (20±5) С при отслаивании полосы АКП под углом 90 и скорости отслаивания (10±3) мм/мин. Б.2.2 Требования к образцам и вспомогательные устройства Б.2.2.1 Для проведения испытаний используются: - цифровой адгезиметр (например, «АМЦ 2-20», «АМЦ 2-50») или других приборов, обеспечивающих точность измерений ±1 Н; Испытания проводятся не ранее, чем через 24 ч после нанесения АКП. При проведении испытаний на изделии испытания осуществляют на трех участках, отстоящих друг от друга на расстоянии не менее 100 мм. С помощью специального ножа или ножовки вырезают полосу защитного АКП шириной 20 мм. АКП прорезают на всю толщину до металла, при этом ширина прорезей должна составлять не менее 1 мм, а длина полосы АКП – не менее 150 мм. С использованием стамески и молотка производится

отслаивание полосы АКП от стали на длину, достаточную для закрепления полосы в зажиме адгезиметра (от 30 до 70 мм). При проведении испытаний на образцах-свидетелях испытания производятся на трех параллельно подготовленных образцах. С помощью специального ножа или ножовки по металлу на каждом образце-свидетеле, по всей его длине, в АКП вырезают три полосы шириной 20 мм. Ширина прорезей должна составлять не менее 1 мм. С использованием стамески и молотка производится отслаивание полосы АКП от стали на длину, достаточную для закрепления полосы в зажиме разрывной машины (от 30 до 50 мм).Показатели на цифровом адгезиметре должны быть не менее 10Н/см

28.Перечислите показатели качества, подлежащие проверке при приемке антикоррозионного покрытия.

Приемка антикоррозионного покрытия проводится по следующим показателям:

- внешний вид антикоррозионного покрытия;

- величина нахлеста АКП на заводское покрытие (ленты на ленту);

- толщина покрытия;

- адгезия покрытия к стали и заводскому покрытию;

- диэлектрическая сплошность.

Внешний вид покрытия оценивают визуально без применения увеличительных средств. Контролю полежит 100% заизолированной поверхности.

Нанесенное покрытие (рисунок 16) должно плотно прилегать к поверхности трубопровода, иметь гладкую, ровную поверхность, без пропусков, проколов, прожогов, обвисаний и других недопустимых дефектов.

Величина нахлеста нормируется и измеряется с помощью шаблонов или линеек металлических Толщина изоляционного покрытия нормируется и зависит от конструкции изоляционного покрытия.

29.Расскажите технологию нанесения комбинированного изоляционного покрытия на основе битумно-полимерных лент с применением СММ.

СММ при использовании в работе не требует специальных технических знаний. СММ является ручным и требует для работы персонал в количестве от 4-х до 6-ти человек, непосредственно участвующих в нанесении изоляционного покрытия.

Зафиксированное СММ на поверхности трубопровода оборачивается вокруг участка трубопровода за ручки труб колесных опор. Рабочее движение опорными колесами по трубопроводу должно выполняться по нанесенному изоляционному покрытию, чтобы не нарушать грунтовочное покрытие и обеспечить дополнительную прикатку колесами.

Универсальность СММ позволяет наносить за один проход три слоя покрытия в нахлест на трубопроводах 426-1420 мм.

30.Перечислите параметры, которые подлежат настройке и регулировке при работе с устройством ручным для изоляции трубопроводов СММ 426-1420.

После установки на трубопровод, а также во время эксплуатации возникает необходимость в регулировании СММ и его узлов. Своевременная и правильная регулировка обеспечивает бесперебойную работу и увеличивает срок службы СММ.

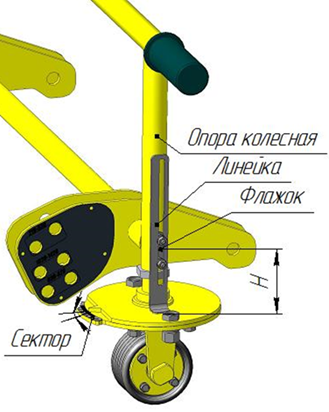

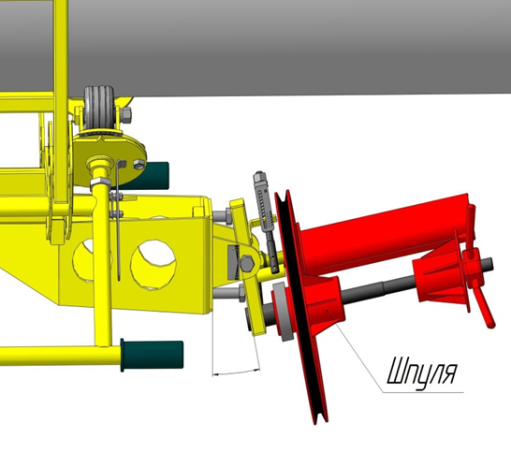

В таблице 4 и рисунке 29 приведены параметры настройки СММ (угол поворота колес и угол наклона шпуль СММ), которыми необходимо руководствоваться в работе.

В таблице 4 и рисунке 29 приведены параметры настройки СММ (угол поворота колес и угол наклона шпуль СММ), которыми необходимо руководствоваться в работе. Рисунок 29 – Параметры настройки СММ

Рисунок 29 – Параметры настройки СММТаблица 4 – Параметры настройки СММ

| № п/п | Наружный диаметр трубопровода, мм | Расстояние Н*, мм | Угол установки колес(*)**, град | Угол установки шпулей*, град |

| 1 | 1420 | 45±5 | 1,9±0,3 | 1±0,3 |

| 2 | 1220 | 45±5 | 2,5±0,3 | 1±0,3 |

| 3 | 1067 | 70±5 | 4,1±0,3 | 2±0,3 |

| 4 | 1020 | 45±5 | 3,0±0,3 | 2±0,3 |

| 5 | 820 | 42±5 | 3,3±0,5 | 2±0,5 |

| 6 | 720 | 95±5 | 4,9±0,5 | 3±0,5 |

| 7 | 630 | 110±5 | 5,0±0,5 | 3±0,5 |

| 8 | 530 | 50±5 | 6,0±0,3 | 4±0,5 |

| 9 | 426 | 95±5 | 8,0±0,5 | 6±0,5 |

| * Значения параметров настройки СММ являются ориентировочными и могут незначительно отличатся от указанных. ** Нахлест витков первого слоя полимерно-битумной ленты ориентировочно будет равен от 30 до 60 мм. | ||||

31.Назовите требования к защитному укрытию при проведении изоляционных работ во время выпадения осадков или при отклонении температуры воздуха от требований производителя изоляционных материалов.

Контроль условий окружающей среды осуществляют перед началом и в процессе проведения работ по подготовке поверхности, нанесению и отверждению АКП.

При контроле условий окружающей среды проводятся измерения:

- температуры воздуха;

- температуры точки росы;

- относительной влажности воздуха;

- освещенности поверхности;

- температуры поверхности.

В случае, если температура окружающего воздуха при проведении изоляционных работ отклоняется от температурных режимов применения покрытий или же изоляционные работы проводятся во время выпадения атмосферных осадков необходимо до их начала установить защитное укрытие (рисунок 8), которое должно соответствовать следующим требованиям:

- быть непромокаемым;

- быть устойчивым к снеговой и ветровой нагрузке;

Внутри укрытия должны быть обеспечены следующие условия окружающей среды:

- температура окружающего воздуха при нанесении битумно-полимерных материалов должна соответствовать технической документации изготовителя АКП;

- температура металлической поверхности должна быть не менее 10ºС, но не менее чем на 3 ºС выше температуры точки росы;

- освещенность поверхности должна быть не менее 500 лк.

При необходимости внутри защитного укрытия выполнить прогрев и осушку воздуха, используя необходимое оборудование.

При необходимости внутри защитного укрытия выполнить прогрев и осушку воздуха, используя необходимое оборудование.Рисунок 8 – Защитное укрытие места проведения изоляционных работ

32. Объясните, какие требования предъявляются: к длине замены участка изоляционного покрытия по отношению к размерам дефекта; размерам ремонтного котлована для безопасного монтажа СММ; величине нахлеста на неповрежденное покрытие при замене изоляции.

Для обеспечения нормальной работы СММ размеры ремонтного котлована должны удовлетворять следующим условиям:

- расстояние от начала участка трубопровода для замены АКП до прилегающей торцевой стенки котлована должно быть не менее 1,8 м;

- расстояние от конца участка трубопровода для замены АКП до прилегающей торцевой стенки котлована должно быть не менее 0,8 м;

- расстояние от основания котлована до нижней образующей трубы должно быть не менее 1м;

- величина нахлеста наносимого покрытия на существующее АКП должен быть не менее 300 мм;

- максимальная допустимая длина подкопанных участков трубопроводов зависит от диаметра трубопровода.

33. Объясните, какие геометрические размеры и массы должны иметь рулоны, применяемые при формировании комбинированнного покрытия на основе битумно-полимерных лент ручным способом и с помощью СММ.

Битумно-полимерные ленты изготавливаются общей толщиной 1,5 - 2,0 мм (при этом толщина мастичного слоя составляет 1,1 и 1,6 мм соответственно).

Для обеспечения работоспособности СММ битумно-полимерные ленты и защитные обертки должны иметь следующие размеры и массу: ширина рулона 225 мм, наружный диаметр рулона – не более 400 мм, масса рулона не более 25 кг.

Применение битумно-полимерных лент шириной 450 мм запрещено.

-

Расскажите о назначении, конструкциях и местах установки временных вантузов.

Вантуз это устройство, предназначенное для откачки/закачки нефти/нефтепродукта/ воды и впуска в трубопровод воздуха и/или выпуска из трубопровода газовоздушной смеси при выполнении плановых и аварийных работ. Места установки, конструкции временных вантузов, их количество и диаметр, а также метод ликвидации определяется в плане производства работ (ППР).

Выбор конструкции временного вантуза, устанавливаемого на нефтепровод, производится на стадии разработки проекта (проекта производства работ) с