ВУЗ: Не указан

Категория: Не указан

Дисциплина: Не указана

Добавлен: 09.11.2023

Просмотров: 514

Скачиваний: 2

СОДЕРЖАНИЕ

1.1 Служебное назначение, техническая характеристика и описание изделия

2.1 Обоснование темы курсового проекта

2.3 Выбор детали для разработки технического процесса ее изготовления

3.1 Описание детали, материала и его свойства

3.2 Анализ технологического изготовления детали

3.3 Определение типа производства и его характеристика

3.4 Выбор и обоснование вида заготовки

3.5 Технико-экономическое обоснование методов получения изготовления

3.6 Определение конфигурации и допусков исходных материалов

3.7 Требования к графическому изображению исходной заготовки

3.9 Выбор методов и количества необходимых переходов обработки

4. Формирование маршрутного технологического процесса изготовления

5.Методы расчета припусков на механическую обработку

6.Нормирование ставочных работ

7.Обоснование выбора оборудования, приспособлений, режущего и измерительного инструмента

7.1 Обоснование выбора и описание основного технологического оборудования

7.2 Обоснование выбора и описание технологической оснастки

7.4 Обоснование выбора и описание измерительного инструмента

5.Методы расчета припусков на механическую обработку

В расчетах принимают: m ш. п = 0,275m ш, mш.к = 0,725mш

Масса кривошипно-шатунного механизма, совершая возвратно-поступательное движение, определится как сумма mj= mn + m ш. п (кг);

Массы, совершающие вращательное движение mR= mк + m ш. к (кг);

Результаты расчетов представлены в таблице 3.

Таблица 3

| | | | | | | | | | | |

| | | | | | | | | | | |

6.Нормирование ставочных работ

Сила инерции возвратно-поступательно движущихся масс к.ш.м. вычисляется по формуле:

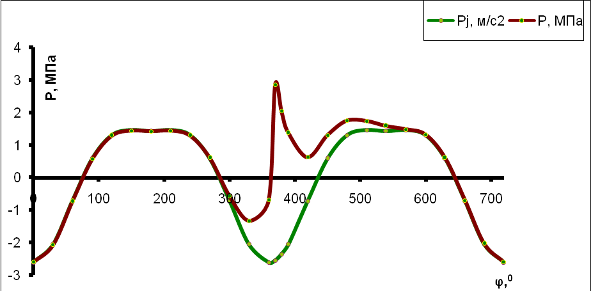

Суммарная сила P , действующая на поршневой палец по направлению оси цилиндра, вычисляется алгебраическим сложением газовой силы Рг и силы инерции возвратно-поступательно движущихся масс Pj . Результаты измерений сносятся в таблицу 3. C помощью таблицы 3 строится график силы P = f (φ) на той же координатной сетке и в том же масштабе μрj = 0,06 МПа в мм, что и графики сил Рг и Рj .

Удельная нормальная сила (МПа)

РN = Р tg

Удельная сила (МПа), действующая вдоль шатуна

РS = Р (1/соs)

Удельная сила (МПа), действующая по радиусу кривошипа

Удельная и полная тангенциальные силы (МПа и кН):

и Т = РТ FП = РТ 0,0049 103 .

и Т = РТ FП = РТ 0,0049 103 . По данным таблицы 4 строится графики изменения удельных сил РТ, РS, РN, Р, Рк и Рj в зависимости от изменения угла поворота коленчатого вала φ в масштабе Мр = 0,06 МПа в мм.

Таблица 4

| | | | | |

| 0 | 0.018 | 17650.55 | -2.493140809 | -2.475140809 |

| 30 | -0.015 | 13852.94 | -1.956728281 | -1.971728281 |

| 60 | -0.015 | 4910.563 | -0.693616996 | -0.708616996 |

| 90 | -0.015 | -3914.71 | 0.552953409 | 0.537953409 |

| 120 | -0.015 | -8825.28 | 1.246570405 | 1.231570405 |

| 150 | -0.015 | -9938.23 | 1.403774872 | 1.388774872 |

| 180 | -0.015 | -9821.13 | 1.387233991 | 1.372233991 |

| 210 | -0.015 | -9938.23 | 1.403774872 | 1.388774872 |

| 240 | -0.015 | -8825.28 | 1.246570405 | 1.231570405 |

| 270 | 0.02 | -3914.71 | 0.552953409 | 0.572953409 |

| 300 | 0.15 | 4910.563 | -0.693616996 | -0.543616996 |

| 330 | 0.72 | 13852.94 | -1.956728281 | -1.236728281 |

| 360 | 1.923 | 17650.55 | -2.493140809 | -0.570140809 |

| 370 | 5.402 | 17205.79 | -2.430317832 | 2.971682168 |

| 380 | 4.4 | 15906.31 | -2.246766669 | 2.153233331 |

| 390 | 3.42 | 13852.94 | - 1.956728281 | 1.463271719 |

| 420 | 1.35 | 4910.563 | -0.693616996 | 0.656383005 |

| 450 | 0.72 | -3914.71 | 0.552953409 | 1.272953409 |

| 480 | 0.45 | -8825.28 | 1.246570405 | 1.696570405 |

| 510 | 0.28 | -9938.23 | 1.403774872 | 1.683774872 |

| 540 | 0.15 | -9821.13 | 1.387233991 | 1.537233991 |

| 570 | 0.025 | -9938.23 | 1.403774872 | 1.428774872 |

| 600 | 0.018 | -8825.28 | 1.246570405 | 1.264570405 |

| 630 | 0.018 | -3914.71 | 0.552953409 | 0.570953409 |

| 660 | 0.018 | 4910.563 | -0.693616996 | -0.675616996 |

| 690 | 0.018 | 13852.94 | -1.956728281 | -1.938728281 |

| 720 | 0.018 | 17650.55 | -2.493140809 | -2.475140809 |

| | | | | | | |

| -2.475140809 | 0 | -2.475140809 | 0 | 0 | 0 | 0 |

| -1.992057624 | -0.283868211 | -1.565632676 | -1.231701222 | -6.034104289 | -241.3641716 | 30 |

| -0.731240067 | -0.180482655 | -0.198005933 | -0.703921647 | -3.44851215 | -137.940486 | 60 |

| 0.561228968 | 0.159950256 | -0.159950256 | 0.537953409 | 2.635433751 | 105.41735 | 90 |

| 1.270889113 | 0.313677343 | -0.88743775 | 0.909732585 | 4.456779935 | 178.2711974 | 120 |

| 1.403093722 | 0.199940855 | -1.302684748 | 0.521233576 | 2.553523287 | 102.1409315 | 150 |

| 1.372233991 | 0 | -1.372233991 | 0 | 0 | 0 | 180 |

| 1.403093722 | -0.199940855 | -1.302684748 | -0.521233576 | -2.553523287 | -102.1409315 | 210 |

| 1.270889113 | -0.313677343 | -0.88743775 | -0.909732585 | -4.456779935 | -178.2711974 | 240 |

| 0.597743308 | -0.170356843 | -0.170356843 | -0.572953409 | -2.806898751 | -112.27595 | 270 |

| -0.560972331 | 0.138457643 | -0.151900662 | 0.540014949 | 2.645533237 | 105.8213295 | 300 |

| -1.249479467 | 0.178050824 | -0.982012698 | 0.772560677 | 3.784774757 | 151.3909903 | 330 |

| -0.570140809 | 0 | -0.570140809 | 0 | 0 | 0 | 360 |

| 2.975328038 | 0.147248183 | 2.90096626 | 0.661038346 | 3.238426857 | 129.5370743 | 370 |

| 2.163536304 | 0.210892304 | 1.951248056 | 0.934623113 | 4.57871863 | 183.1487452 | 380 |

| 1.478358661 | 0.210666109 | 1.161897427 | 0.914078061 | 4.478068421 | 179.1227369 | 390 |

| 0.677338471 | 0.167178812 | 0.183410404 | 0.652033762 | 3.194313402 | 127.7725361 | 420 |

| 1.328030116 | 0.378488583 | -0.378488583 | 1.272953409 | 6.236198751 | 249.44795 | 450 |

| 1.750734549 | 0.432111469 | -1.222504712 | 1.253217335 | 6.139511723 | 245.5804689 | 480 |

| 1.701135295 | 0.24241178 | -1.579397704 | 0.631952676 | 3.095936161 | 123.8374464 | 510 |

| 1.537233991 | 0 | -1.537233991 | 0 | 0 | 0 | 540 |

| 1.443506138 | -0.205699625 | -1.340205148 | -0.536246335 | -2.627070796 | -105.0828318 | 570 |

| 1.30494266 | -0.322082346 | -0.911216696 | -0.934108922 | -4.57619961 | -183.0479844 | 600 |

| 0.595656775 | -0.169762181 | -0.169762181 | -0.570953409 | -2.797100751 | -111.88403 | 630 |

| -0.69718652 | 0.172077653 | -0.188784879 | 0.671140308 | 3.287916367 | 131.5166547 | 660 |

| -1.95871738 | 0.279117227 | -1.53942933 | 1.211086749 | 5.933113983 | 237.3245593 | 690 |

| -2.475140809 | 0 | -2.475140809 | 0 | 0 | 0 | 720 |

Рис.42 – Кривые удельных сил Рj и P

Рис. 43– Кривая удельных сил Pк

Рис. 44 – Кривые удельных сил Ps и Pn

Рис. 45 – Кривая удельных сил PT

7.Обоснование выбора оборудования, приспособлений, режущего и измерительного инструмента

Крутящий момент одного цилиндра двигателя

Мкр.ц=T·R =Т 0,035 103 Нм , где R=const (радиус кривошипа).

Если вспышки чередуются равномерно, то угол Θ вычисляется по формулам:

Θ=720/i - для четырехтактного двигателя (i - число цилиндров).

В связи с этим, составляем таблицу 5 крутящих моментов всех четырех цилиндров двигателя, а также суммарного момента.

Таблица 5

| ,° | Цилиндры | Мкр, Н*м | |||||||

| 1-й | 2-й | 2-й | 2-й | ||||||

| ,° кривошипа | Мкр.ц, Нм | ,° кривошипа | Мкр.ц, Нм | ,° кривошипа | Мкр.ц, Нм | ,° кривошипа | Мкр.ц, Нм | ||

| 0 | 0 | 0 | 180 | 0 | 360 | 0 | 540 | 0 | 0 |

| 30 | 30 | -241 | 210 | -102 | 390 | 179 | 570 | -105 | -269 |

| 60 | 60 | -137 | 240 | -178 | 420 | 127 | 600 | -183 | -371 |

| 90 | 90 | 105 | 270 | -112 | 450 | 249 | 630 | -111 | 130 |

| 120 | 120 | 178 | 300 | 105 | 480 | 245 | 660 | 131 | 661 |

| 150 | 150 | 102 | 330 | 151 | 510 | 123 | 690 | 237 | 614 |

| 180 | 180 | 0 | 360 | 0 | 540 | 0 | 720 | 0 | 0 |