ВУЗ: Не указан

Категория: Не указан

Дисциплина: Не указана

Добавлен: 09.11.2023

Просмотров: 510

Скачиваний: 2

СОДЕРЖАНИЕ

1.1 Служебное назначение, техническая характеристика и описание изделия

2.1 Обоснование темы курсового проекта

2.3 Выбор детали для разработки технического процесса ее изготовления

3.1 Описание детали, материала и его свойства

3.2 Анализ технологического изготовления детали

3.3 Определение типа производства и его характеристика

3.4 Выбор и обоснование вида заготовки

3.5 Технико-экономическое обоснование методов получения изготовления

3.6 Определение конфигурации и допусков исходных материалов

3.7 Требования к графическому изображению исходной заготовки

3.9 Выбор методов и количества необходимых переходов обработки

4. Формирование маршрутного технологического процесса изготовления

5.Методы расчета припусков на механическую обработку

6.Нормирование ставочных работ

7.Обоснование выбора оборудования, приспособлений, режущего и измерительного инструмента

7.1 Обоснование выбора и описание основного технологического оборудования

7.2 Обоснование выбора и описание технологической оснастки

7.4 Обоснование выбора и описание измерительного инструмента

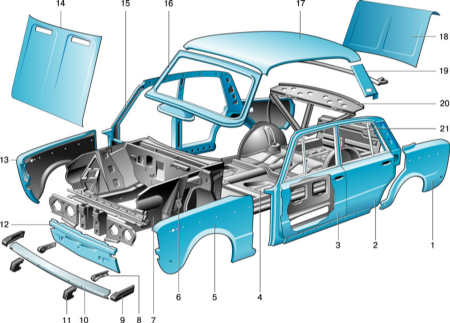

Рис. 38 - Основные элементы кузова

1 – заднее крыло; 2 – задняя дверь; 3 – передняя дверь; 4 – передний пол; 5 – переднее крыло (левое); 6 – стойка брызговика; 7 – брызговик; 8 – кронштейн переднего бампера; 9 – боковая накладка переднего бампера; 10 – передний бампер; 11 – резиновый буфер; 12 – нижняя панель передка; 13 – переднее крыло (правое); 14 – капот; 15 – боковина; 16 – рамка ветрового стекла; 17 – панель крыши; 18 – крышка багажника; 19 – накладка задней стойки крыши; 20 – задняя перегородка; 21 – панель задка.

3.9 Выбор методов и количества необходимых переходов обработки

Исходные данные для динамического расчета

Основными исходными данными, необходимыми для динамического расчета, являются:

Двигатель карбюраторный, четырехтактный, 4 цилиндра, рядный

Номинальное число оборотов двигателя n = 5600 мин-1;

Основные размеры двигателя: диаметр цилиндра D =0,079 (м) и ход поршня S = 0,080 (м).

Расчет кинематики рядного карбюраторного двигателя

В целях уменьшения высоты двигателя без значительного увеличения инерционных и нормальных сил отношение радиуса кривошипа к длине шатуна предварительно было принято = 0,285. R = S/2 равен половине хода поршня.

Перемещение поршня

мм;

мм;Угловая скорость вращения коленчатого вала

= n / 30 = 3,14 5600 / 30 = 586 (рад/с);

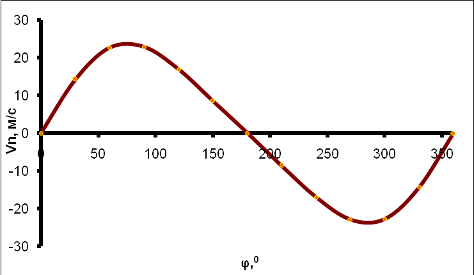

Скорость поршня

м/с;

м/с; Ускорение поршня

м/с2

м/с2Таким образом, определяем значения перемещения, скорости и ускорения поршня через каждые 300 и заносим их в таблицу 1.

| | | | |

| 0 | 0 | 0 | 0 |

| 30 | 0.169599596 | 6.78398384 | 0.62340862 |

| 60 | 0.606875 | 24.275 | 0.989434024 |

| 90 | 1.1425 | 45.7 | 1 |

| 120 | 1.606875 | 64.275 | 0.742616784 |

| 150 | 1.901650404 | 76.06601616 | 0.37659138 |

| 180 | 2 | 80 | 0 |

| 210 | 1.901650404 | 76.06601616 | -0.37659138 |

| 240 | 1.606875 | 64.275 | -0.742616784 |

| 270 | 1.1425 | 45.7 | -1 |

| 300 | 0.606875 | 24.275 | -0.989434024 |

| 330 | 0.169599596 | 6.78398384 | -0.62340862 |

| 360 | 0 | 0 | 0 |

| 370 | 0.019489148 | 0.77956591 | 0.222422048 |

| 380 | 0.076976712 | 3.079068497 | 0.433617377 |

| R, мм | w, рад/с | ||

| 40 | 586 | ||

По данным таблицы 1 построены графики Sx в масштабе МS = 1 мм в мм, VП– в масштабе МV = 0,5 м/с в мм, j – в масштабе Мj = 200 м/с2 в мм.

Таблица 2

| | | |

| 0 | 1.285 | 17650.55 |

| 14.6127 | 1.008525404 | 13852.94 |

| 23.19233 | 0.3575 | 4910.563 |

| 23.44 | -0.285 | -3914.71 |

| 17.40694 | -0.6425 | -8825.28 |

| 8.827302 | -0.723525404 | -9938.23 |

| 0 | -0.715 | -9821.13 |

| -8.8273 | -0.723525404 | -9938.23 |

| -17.4069 | -0.6425 | -8825.28 |

| -23.44 | -0.285 | -3914.71 |

| -23.1923 | 0.3575 | 4910.563 |

| -14.6127 | 1.008525404 | 13852.94 |

| 0 | 1.285 | 17650.55 |

| 5.213573 | 1.25262015 | 17205.79 |

| 10.16399 | 1.158015287 | 15906.31 |

| | ||

| 0.285 | ||

Рис. 39 – Перемещение поршня

Рис. 40 – Скорость поршня

Рис. 41 – Ускорение поршня

Расчет динамики рядного карбюраторного двигателя

Значение площади поверхности поршня FП = D2 / 4 = 0.004899 м2.

Для вычисления силы инерции возвратно-поступательно движущихся масс и центробежной силы инерции вращающейся части массы шатуна необходимо знать массы деталей поршневой (mn) и шатунной (mш) групп.

Масса поршневой группы mn = mn FПА

Масса шатуна m ш = m шFП

Масса неуравновешенных частей одного колена вала без противовесов m

к = mк FП

Поскольку шатун совершает сложное движение, его массу условно заменяют двумя массами, одна из которых (m ш.п) сосредоточена на оси поршневого пальца, и совершает возвратно-поступательное движение вместе с массой поршня, а вторая (mш.к) - сосредоточена на оси шатунной шейки кривошипа, и совершает вращательное движение с кривошипом. Следовательно, m ш = mш.п + mш.к

4. Формирование маршрутного технологического процесса изготовления

Таблица 4.1 - Наименование и содержание операций технологического процесса

| 005 Заготовительная | |

| 010 Технический контроль | |

| 015 Токарная с ЧПУ | Точить торец 1 с припуском под шлифование |

| | Точить пов. 10 на длину 19,5(+0,5;0) |

| | Точить фаску 9 |

| | Расточить отв. 7 в размер Ø72H14 |

| | Расточить торец 6 до Ø134,5 |

| | Расточить пов. 5 выдерживая размеры:Ø140; R3; 10°; |

| | Расточить пов. 4 выдерживая размеры: Ø140; 30°; |

| | Расточить пов. 2 |

| 020 Токарная с ЧПУ | Установить и закрепить заготовку |

| | Точить торец 13 |

| | Точить торец 17 |

| | Расточить фаску 15 |

| | Точить пов. 16 |

| | Расточить пов. 20 выдерживая Ø118,7; 28(+0,34;-0,5) |

| | Расточить фаску 21 |

| | Расточить начерно пов. 19 в размер Ø121,5(+0,63;0) |

| | Расточить п/чисто пов. 19 в размер Ø121,8(+0,1;0) |

| | Расточить начисто пов. 19 в размер Ø122(+0,08;0) |

| | Расточить фаску 18 |

| | Точить начерно пов. 12 в размер Ø345,5 |

| | Точить начисто пов. 12 в размер Ø345(+0,7;+0,45) |

| 025 Радиально-сверлильная | Установить и закрепить заготовку |

| | Сверлить 4 отв. 22 в размер Ø11 |

| | Зенкеровать 4 отв. 22 в размер Ø11,8 |

| | Развернуть окончательно 4 отв. 22 |

| | Зенковать 4 фаски 23 |

| 030 Радиально-сверлильная | Установить и закрепить заготовку |

| | Сверлить 6 отв. 14 в размер Ø6,7(+0,26;0) |

| | Зенкеровать отв. 8 |

| | Сверлить отв. 11 |

| 035 Вертикально-сверлильная | Установить и закрепить заготовку |

| | Сверлить отв. 24 |

| | Переустановить заготовку |

| | Сверлить отв. 24 |

| 040 Фрезерная | Установить и закрепить заготовку |

| | Фрезеровать 2 пов. 25 |

| 045 Слесарно-сборочная | Запрессовать зубчатый венец |

| 050 Токарная с ЧПУ | Установить и закрепить заготовку |

| | Точить пов. 29 |

| | Точить пов. 27 |

| | Точить пов. 28 |

| 055 Радиально-сверлильная | Нарезать резьбу М8 в 6 отв. 14 |

| 060 Зубофрезерная | Фрезеровать зубчатую поверхность |

| 065 Слесарная | Насечь деления на пов. М. |

| 070 Плоскошлифовальная | Шлифовать пов. 1 Выдерживая 36±0,5; Ra0,5 |

| 075 Технический контроль | |