ВУЗ: Не указан

Категория: Не указан

Дисциплина: Не указана

Добавлен: 09.11.2023

Просмотров: 521

Скачиваний: 2

СОДЕРЖАНИЕ

1.1 Служебное назначение, техническая характеристика и описание изделия

2.1 Обоснование темы курсового проекта

2.3 Выбор детали для разработки технического процесса ее изготовления

3.1 Описание детали, материала и его свойства

3.2 Анализ технологического изготовления детали

3.3 Определение типа производства и его характеристика

3.4 Выбор и обоснование вида заготовки

3.5 Технико-экономическое обоснование методов получения изготовления

3.6 Определение конфигурации и допусков исходных материалов

3.7 Требования к графическому изображению исходной заготовки

3.9 Выбор методов и количества необходимых переходов обработки

4. Формирование маршрутного технологического процесса изготовления

5.Методы расчета припусков на механическую обработку

6.Нормирование ставочных работ

7.Обоснование выбора оборудования, приспособлений, режущего и измерительного инструмента

7.1 Обоснование выбора и описание основного технологического оборудования

7.2 Обоснование выбора и описание технологической оснастки

7.4 Обоснование выбора и описание измерительного инструмента

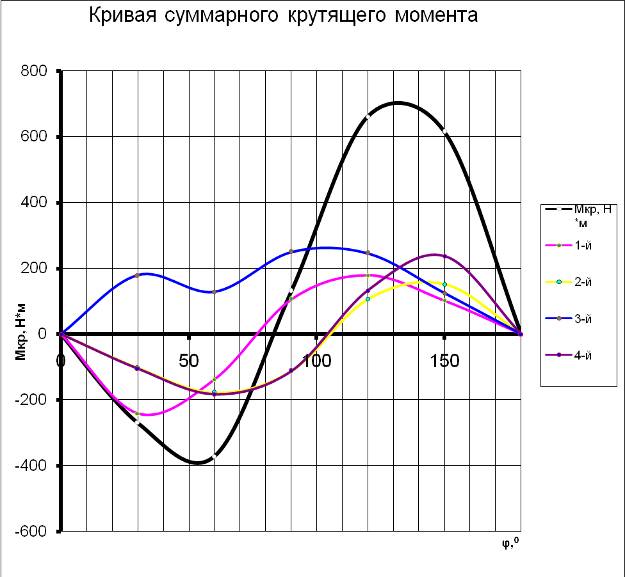

Рис. 46 – Кривая суммарного крутящего момента

7.1 Обоснование выбора и описание основного технологического оборудования

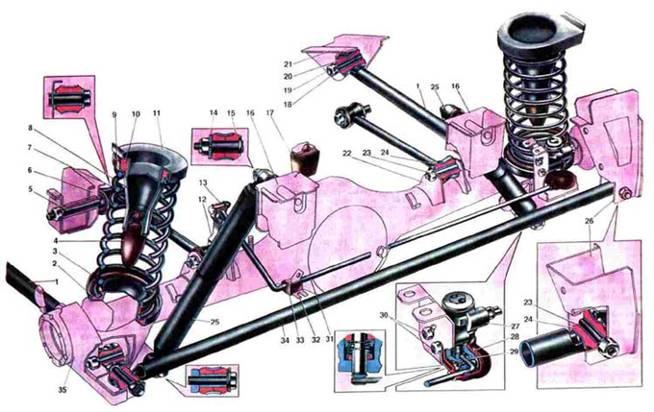

Задняя подвеска – зависимая с винтовыми цилиндрическими пружинами и гидравлическими амортизаторам.

Балка заднего моста закреплена на кузове четырьмя продольными (реактивными) и одной поперечной штангами на резинометаллических шарнирах одинаковой конструкции (сайлент-блоках).

Пружины упираются нижними концами через пластмассовые прокладки в чашки, приваренные к балке заднего моста, а верхними концами – через резиновые виброизолирующие прокладки, в кузов. Ход сжатия пружин ограничен цилиндрическими упорами, являющимися частью кузова автомобиля. На торцах упоров установлены резиновые буферы.

7.2 Обоснование выбора и описание технологической оснастки

Дополнительный буфер сжатия установлен на кронштейне над картером редуктора.

Амортизаторы крепятся на разборных резинометаллических шарнирах – верхними проушинами к шпилькам на кронштейнах кузова, а нижними – к кронштейнам на балке заднего моста.

7.3 Обоснование выбора и описание режущего инструмента

Для обработки наружных поверхностей и внутренних поверхностей при токарной обработке применяются резцы со сменными многогранными пластинами, это позволяет сократить время на наладку инструмента:

- черновая обработка материал режущей части ВК10;

- чистовая ВК6;

Для обработки наружных поверхностей применяется резец упорный с углом φ=95˚.

Фрезерная обработка: материал режущей части Р6М5.

Обработка отверстий: сверление отверстий производится сверлами с материалом режущей части ВК8. Зенкерование, развертывание производится зенкером и разверткой с материал режущей части Р6М5

Шлифование отверстия выполняется кругом ГОСТ 2424-83.

Рис. 47 – Задняя подвеска

Задняя подвеска: 1. Нижняя продольная штанга; 2. Нижняя изолирующая прокладка пружины подвески

; 3. Нижняя опорная чашка пружины подвески; 4. Буфер хода сжатия; 5. Болт крепления верхней продольной штанги; 6. Кронштейн крепления верхней продольной штанги; 7. Пружина подвески; 8. Опора буфера хода сжатия; 9. Верхняя обойма прокладки пружины; 10. Верхняя изолирующая прокладка пружины; 11. Верхняя опорная чашка пружины подвески; 12. Стойка рычага привода регулятора давления; 13. Резиновая втулка рычага привода регулятора давления; 14. Шайба шпильки крепления амортизатора; 15. Резиновые втулки проушины амортизатора; 16. Кронштейн крепления заднего амортизатора; 17. Дополнительный буфер хода сжатия; 18. Шайба распорной втулки; 19. Распорная втулка нижней продольной штанги; 20. Резиновая втулка нижней продольной штанги; 21. Кронштейн крепления нижней продольной штанги; 22. Кронштейн крепления верхней продольной штанги к балке моста; 23. Распорная втулка поперечной и продольной штанг; 24. Резиновая втулка верхней продольной и поперечной штанг; 25. Задний амортизатор; 26. Кронштейн крепления поперечной штанги к кузову; 27. Регулятор давления тормозов; 28. Защитный чехол регулятора давления; 29. Ось рычага привода регулятора давления; 30. Болты крепления регулятора давления; 31. Рычаг привода регулятора давления; 32. Обойма опорной втулки рычага; 33. Опорная втулка; 34. Поперечная штанга; 35. Опорная пластина кронштейна крепления поперечной штанги.

7.4 Обоснование выбора и описание измерительного инструмента

Для контроля размеров детали применяется как стандартизированный инструмент, так и нестандартный. Для контроля отверстий применяются предельные калибры - пробки, для наружных цилиндрических поверхностей п калибр-скобы.

Средства контроля:

-

Штангенциркуль ШЦ-I-125-0.05 ГОСТ 166-89 -

Штангенциркуль ШЦ-II-400-0.1 ГОСТ 166-89 -

Калибр пробка 8133-0926 H7 ГОСТ 14810-69 ø12 -

Пробка 8221-3036 ГОСТ 17758-72 -

Штангензубомер ШЗН-18 ГОСТ 1643-81 -

Профилометр Surftest SJ-410 Mitutoyo

Заключение

Замена рулевых наконечников это трудоемкий процесс, которое отнимает время. Но можно и самому поменять наконечники, но после замены обязательно нужно в авосервисе провести диагностику сход – развала. Конечно, в целях экономии средств можно менять только один наконечник, а второй «еще походит». С другой стороны, в целях экономии времени и сил гораздо выгоднее поменять сразу оба.

После окончания ремонта не забудьте протянуть колесные болты на земле, а не в подвешенном расстоянии. Следите за состоянием своего автомобиля на должном уровне.

Список литературы

-

ГОСТ 24932-81. Калибры для конических соединений. Допуски. -

ГОСТ 12.0.003-2015 - Система стандартов безопасности труда (ССБТ). Опасные и вредные производственные факторы. Классификация -

Аверченков В.И. Технология машиностроения. Сборник задач и упражнений. Издательство: ИНФРА-М Год: 2016. – 334 с. -

Аверьянов И.Н. Проектирование и расчет станочных и контрольно-измерительных приспособлений в курсовых и дипломных проектах. Рыбинск. 2017. – 218 с. -

Косилова А.Г., Мещеряков Р.К. Справочник технолога-машиностроителя. Т2. М.: Машиностроение, 2017. – 345 с. -

Кувалдин Ю.И. Расчет припусков и промежуточных размеров при обработке резанием: учебное пособие для практических занятий, курсового и дипломного проектирования / Ю.И. Кувалдин, В.Д. Перевощиков. Киров: Изд-во ВятГУ, 2015. - 163 с. -

Мамаев В.С., Осипов Е.Г. Основы проектирования машиностроительных заводов. М., «Машиностроение» 2015. - 290 с. -

Мельников Г.Н., Вороненко В.П. (1990) Проектирование механосборочных цехов. М., «Машиностроение» 2014. - 352 с. -

Методические указания по организации и выполнению выпускной квалификационной работы. Санкт-Петербург. Академия машиностроения имени Ж.Я. Котина. 2019. – 218 с. -

Наерман. М. Справочник молодого шлифовщика. М.: Высш. шк. 2016. - 207 с. -

Общемашиностроительные нормативы времени вспомогательного, на обслуживание рабочего места и подготовительно заключительного для технического нормирования станочных работ. Серийное производство. М.: Высш. шк. – 2017. – 440 с. -

Охрана труда и окружающей среды. Методические указания к выполнению выпускной квалификационной работы для обучающихся всех специальностей. Санкт-Петербург. Академия машиностроения имени Ж.Я. Котина. 2019. -

Стружестрах Е.И. Справочник нормировщика-машиностроителя. Том 2. Техническое нормирование станочных работ. Москва 1961. 863 с.

Приложение

Задняя подвеска