ВУЗ: Казахская Национальная Академия Искусств им. Т. Жургенова

Категория: Учебное пособие

Дисциплина: Не указана

Добавлен: 03.02.2019

Просмотров: 17377

Скачиваний: 18

Thermal compensation and thermal dynamics

seem to work directly against quiescent stability, and why these compound

devices are ever used in audio amplifiers remains a mystery to me.)

The drawback with most EF thermal compensation schemes is the slow

response of the heatsink mass to thermal transients, and the obvious

solution is to find some way of getting the sensor closer to one of the output

junctions (symmetry of dissipation is assumed). If TO3 devices are used,

then the flange on which the actual transistor is mounted is as close as we

can get without a hacksaw. This is however clamped to the heatsink, and

almost inaccessible, though it might be possible to hold a sensor under one

of the mounting bolts. A simpler solution is to mount the sensor on the top

of the TO3 can. This is probably not as accurate an estimate of junction

temperature as the flange would give, but measurement shows the top gets

much hotter much faster than the heatsink mass, so while it may appear

unconventional, it is probably the best sensor position for an EF output

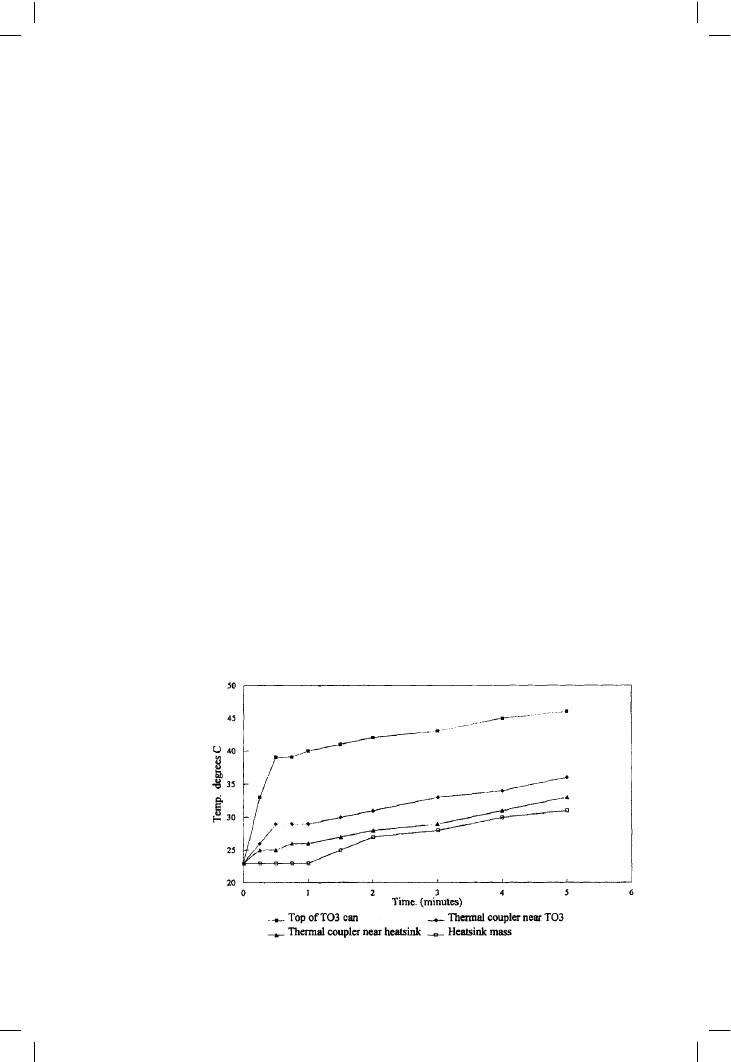

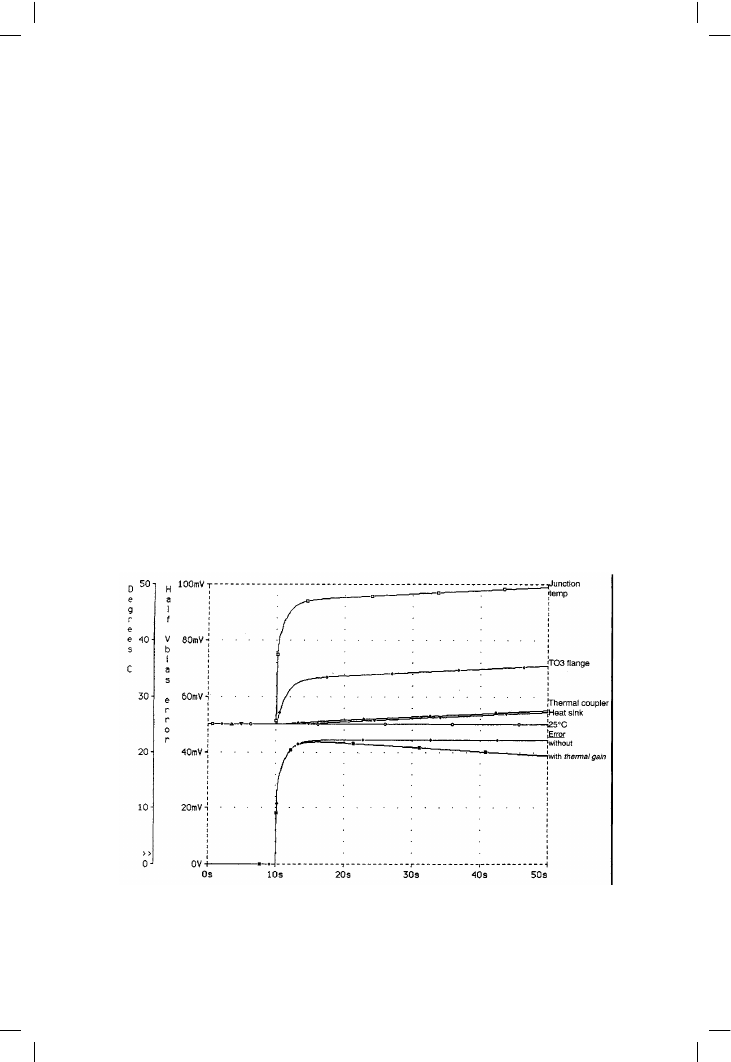

stage. Figure 12.4 shows the results of an experiment designed to test this.

A TO3 device was mounted on a thick aluminium L-section thermal

coupler in turn clamped to a heatsink; this construction is representative of

many designs. Dissipation equivalent to 100 W/8 ! was suddenly initiated,

and the temperature of the various parts monitored with thermocouples.

The graph clearly shows that the top of the TO3 responds much faster, and

with a larger temperature change, though after the first two minutes the

temperatures are all increasing at the same rate. The whole assembly took

more than an hour to asymptote to thermal equilibrium.

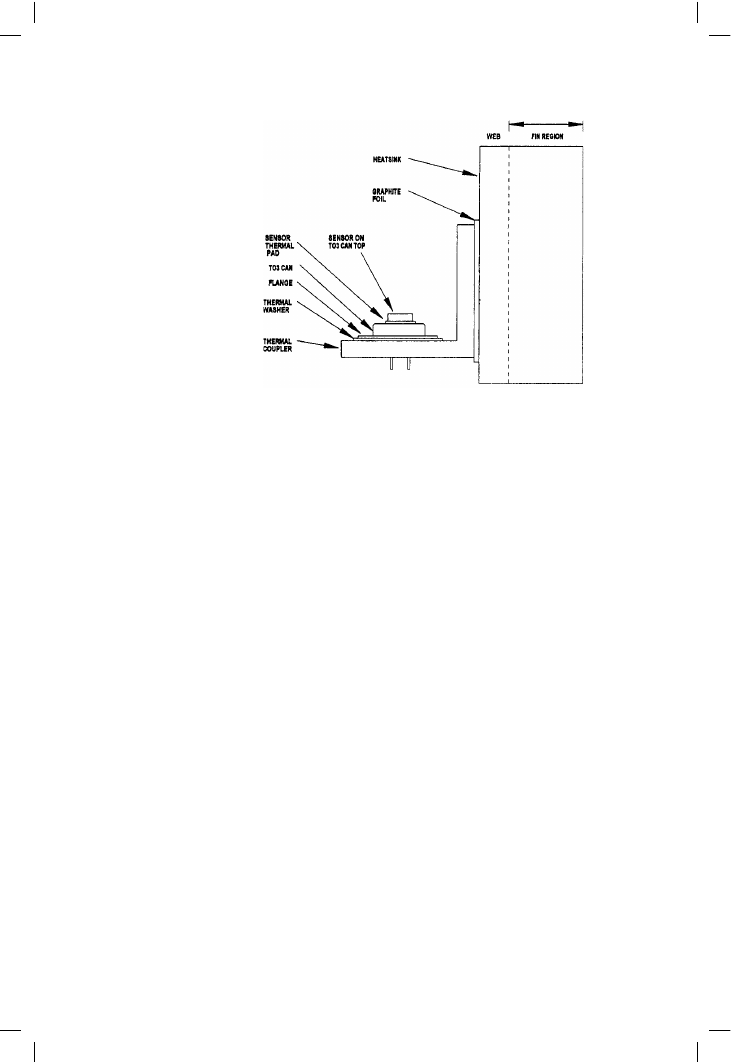

Figure 12.5 shows a TO3 output device mounted on a thermal coupling

bar, with a silicone thermal washer giving electrical isolation. The coupler

is linked to the heatsink proper via a second conformal material; this need

not be electrically insulating so highly efficient materials like graphite foil

can be used. This is representative of many amplifier designs, though a

335

Figure 12.4

Thermal response of a

TO3 device on a

large heatsink when

power is suddenly

applied. The top of

the TO3 can responds

most rapidly

Audio Power Amplifier Design Handbook

good number have the power devices mounted directly on the heatsink; the

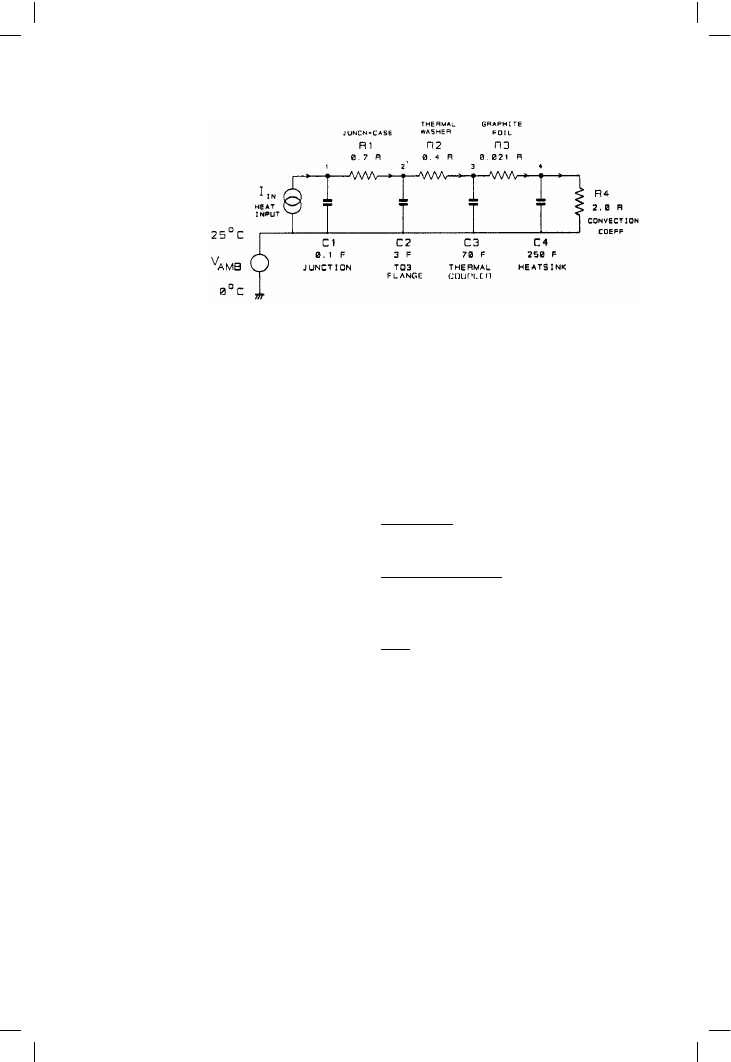

results hardly differ. A simple thermal-analogue model of Figure 12.5 is

shown in Figure 12.6; the situation is radically simplified by treating each

mass in the system as being at a uniform temperature, i.e. isothermal, and

therefore representable by one capacity each. The boundaries between

parts of the system are modelled, but the thermal capacity of each mass is

concentrated at a notional point. In assuming this we give capacity

elements zero thermal resistance; e.g. both sides of the thermal coupler will

always be at the same temperature. Similarly, elements such as the thermal

washer are assumed to have zero heat capacity, because they are very thin

and have negligible mass compared with other elements in the system.

Thus the parts of the thermal system can be conveniently divided into two

categories; pure thermal resistances and pure thermal capacities. Often this

gives adequate results; if not, more sub-division will be needed. Heat losses

from parts other than the heatsink are neglected.

Real output stages have at least two power transistors; the simplifying

assumption is made that power dissipation will be symmetrical over

anything but the extreme short-term, and so one device can be studied by

slicing the output stage, heatsink, etc. in half.

It is convenient to read off the results directly in °C, rather than temperature

rise above ambient, so Figure 12.6 represents ambient temperature with a

voltage source Vamb that offsets the baseline (node 10) 25°C from

simulator ground, which is inherently at 0°C (0V).

Values of the notional components in Figure 12.6 have to be filled in with

a mixture of calculation and manufacturer’s data. The thermal resistance R1

from junction to case comes straight from the data book, as does the

resistance R2 of the TO3 thermal washer; also R4, the convection

coefficient of the heatsink itself, otherwise known as its thermal resistance

336

Figure 12.5

A TO3 power

transistor attached to a

heatsink by a thermal

coupler. Thermal sensor

is shown on can top;

more usual position

would be on thermal

coupler

Thermal compensation and thermal dynamics

to ambient. This is always assumed to be constant with temperature, which

it very nearly is. Here R4 is 1°C/W, so this is doubled to 2 as we cut the

stage in half to exploit symmetry.

R3 is the thermal resistance of the graphite foil; this is cut to size from a

sheet and the only data is the bulk thermal resistance of 3.85 W/mK, so R3

must be calculated. Thickness is 0.2 mm, and the rectangle area in this

example was 38

× 65 mm. We must be careful to convert all lengths to

metres;

Heat flow/°C =

3.85

× Area

Thickness

=

3.83

× (.038 × .065)

.0002

= 47.3 W/°C

Equation 12.1

So thermal resistance =

1

47.3

= 0.021°C/W

Thermal resistance is the reciprocal of heat flow per degree, so R3 is

0.021°C/W, which just goes to show how efficient thermal washers can be

if they do not have to be electrical insulators as well.

In general all the thermal capacities will have to be calculated, sometimes

from rather inadequate data, thus:

Thermal capacity = Density

× Volume × Specific heat

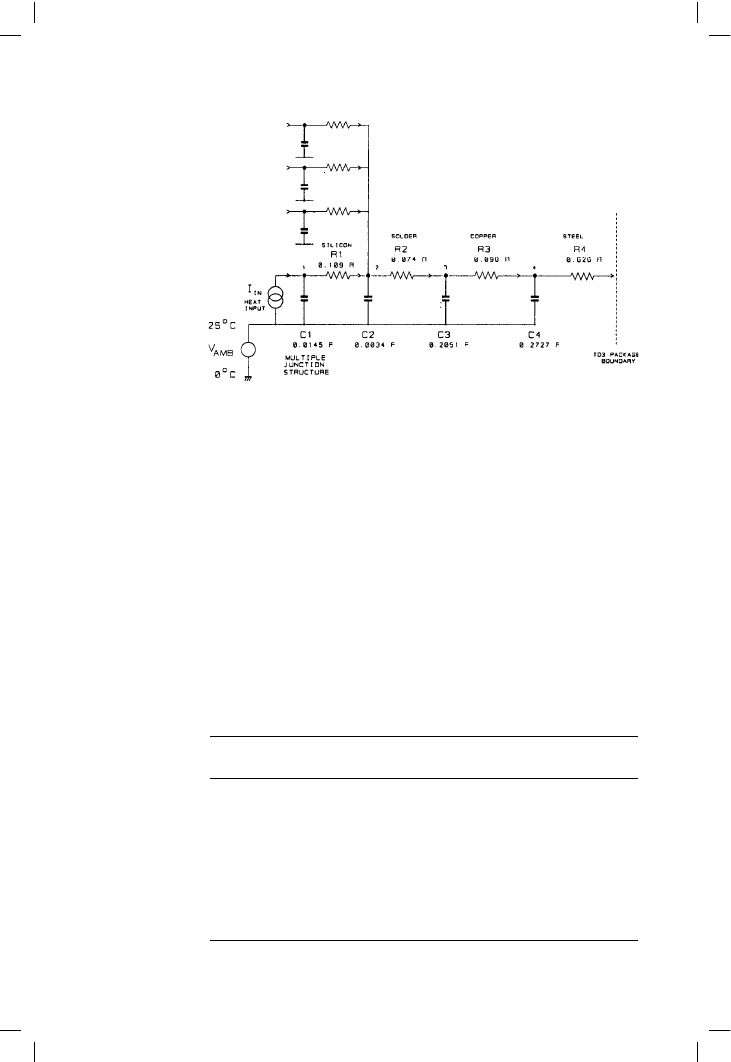

A power transistor has its own internal structure, and its own internal

thermal model (Figure 12.7). This represents the silicon die itself, the solder

that fixes it to the copper header, and part of the steel flange the header is

welded to. I am indebted to Motorola for the parameters, from an MJ15023

TO3 device

[5]

. The time-constants are all extremely short compared with

heatsinks, and it is unnecessary to simulate in such detail here.

337

Figure 12.6

A thermal/electrical

model of Figure 12.5,

for half of one channel

only. Node 1 is

junction temperature,

node 2 flange

temperature, and so

on. Vamb sets the

baseline to 25°C.

Arrows show heat flow

Audio Power Amplifier Design Handbook

The thermal model of the TO3 junction is therefore reduced to lumped

component C1, estimated at 0.1J/°C; with a heat input of 1 W and no losses

its temperature would increase linearly by 10°C/second. The capacity C2

for the transistor package was calculated from the volume of the TO3 flange

(representing most of the mass) using the specific heat of mild steel. The

thermal coupler is known to be aluminium alloy (not pure aluminium,

which is too soft to be useful) and the calculated capacity of 70J/°C should

be reliable. A similar calculation gives 250 J/°C for the larger mass of the

aluminium heatsink. Our simplifying assumptions are rather sweeping

here, because we are dealing with a substantial chunk of finned metal

which will never be truly isothermal.

338

Figure 12.7

Internal thermal model

for a TO3 transistor. All

the heat is liberated in

the junction structure,

shown as N multiples

of C1 to represent a

typical interdigitated

power transistor

structure

The derived parameters for both output TO3’s and TO-225 AA drivers are

summarised in Table 12.3. The drivers are assumed to be mounted onto

small individual heatsinks with an isolating thermal washer; the data is for

the popular Redpoint SW38-1 vertical heatsink.

Figures 12.8 and 12.9 show the result of a step-function in heat generation

Table 12.3

Output device

Driver

C1

Junction capacity

J/°C

0.1

0.05

R1

Junction-case resistance

°C/W

0.7

6.25

C2

Transistor package capacity

3.0

0.077

R2

Thermal washer res

0.4

6.9

C3

Coupler capacity

70

–

R3

Coupler-heatsink res

0.021

–

C4

Heatsink capacity

250

20.6

R4

Heatsink convective res

2.0

10.0

Thermal compensation and thermal dynamics

in the output transistor; 20 W dissipation is initiated, corresponding

approximately to a sudden demand for full sinewave power from a

quiescent 100 W amplifier. The junction temperature V(1) takes off near-

vertically, due to its small mass and the substantial thermal resistance

between it and the TO3 flange; the flange temperature V(2) shows a similar

but smaller step as R2 is also significant. In contrast the thermal coupler,

which is so efficiently bonded to the heatsink by graphite foil that they

might almost be one piece of metal, begins a slow exponential rise that will

take a very long time to asymptote. Since after the effect of C1 and C2 have

died away the junction temp is offset by a constant amount from the temp

of C3 and C4, V(1) also shows a slow rise. Note the X-axis of Figure 12.9

must be in kilo-seconds, because of the relatively enormous thermal

capacity of the heatsink.

This shows that a temperature sensor mounted on the main heatsink can

never give accurate bias compensation for junction temperature, even if it

is assumed to be isothermal with the heatsink; in practice there will be

some sensor cooling which will make the sensor temperature slightly

under-read the heatsink temperature V(4). Initially the temperature error

V(1)–V(4) increases rapidly as the TO3 junction heats, reaching 13 degrees

in about 200 ms. The error then increases much more slowly, taking 6

seconds to reach the effective final value of 22 degrees. If we ignore the

thermal-gain effect mentioned above, the long-term Vq error is +44 mV,

i.e. Vq is too high. When this is doubled to allow for both halves of the

339

Figure 12.8

Results for Figure 12.6, with step heat input of 20 W to junction initiated at Time = 10 seconds. Upper plot

shows temperatures, lower the Vbias error for half of output stage