Добавлен: 10.11.2023

Просмотров: 169

Скачиваний: 3

ВНИМАНИЕ! Если данный файл нарушает Ваши авторские права, то обязательно сообщите нам.

Устройство, улавливающее режущую струю жидкости (не показано), ориентировано в вертикальной плоскости соосно сопловому аппарату 3 и перемещается синхронно со струей жидкости, выходящей из материала.

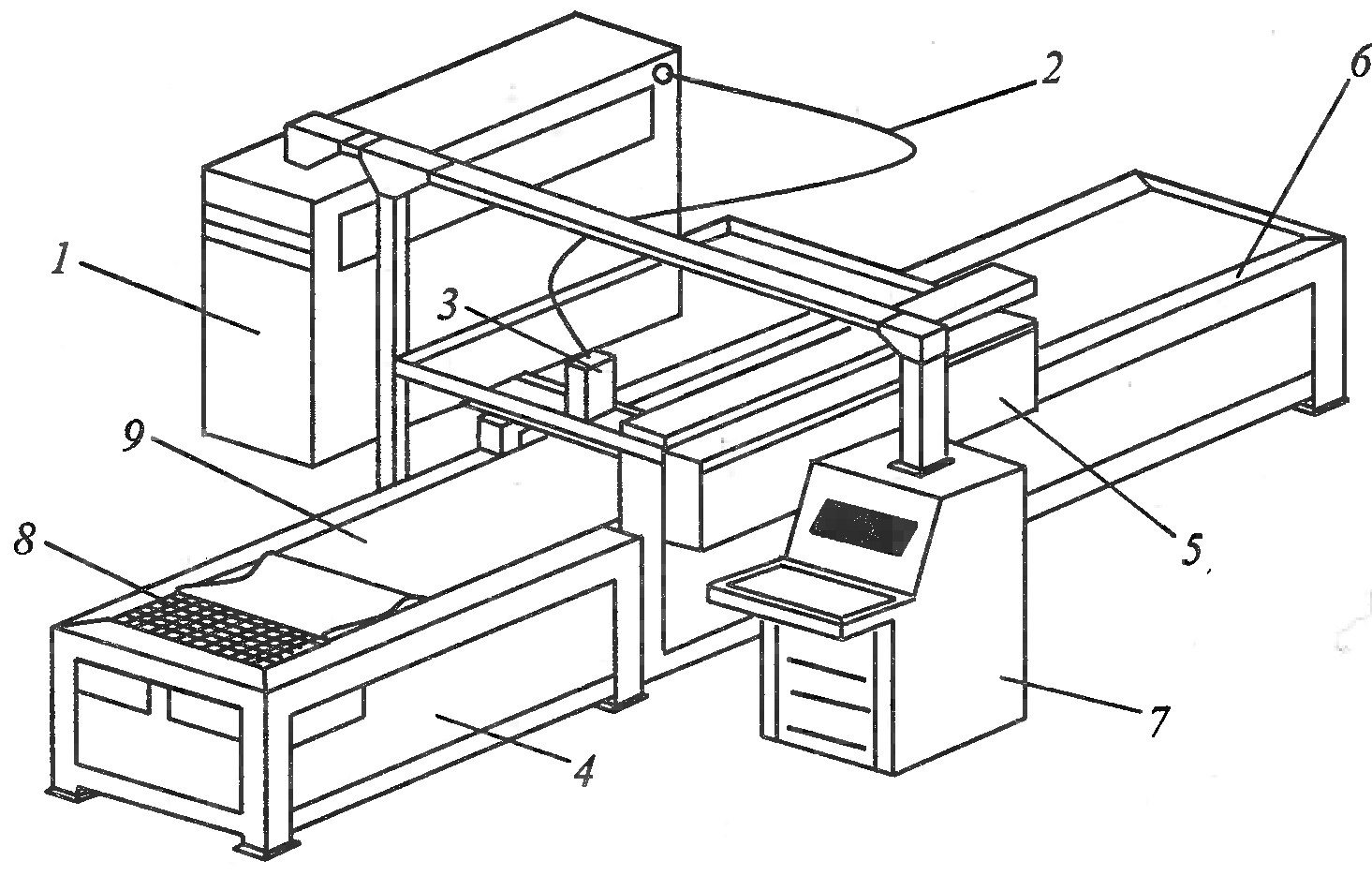

Рисунок 3.7 – Схема установки для раскроя технических тканей сверхзвуковой струей жидкости

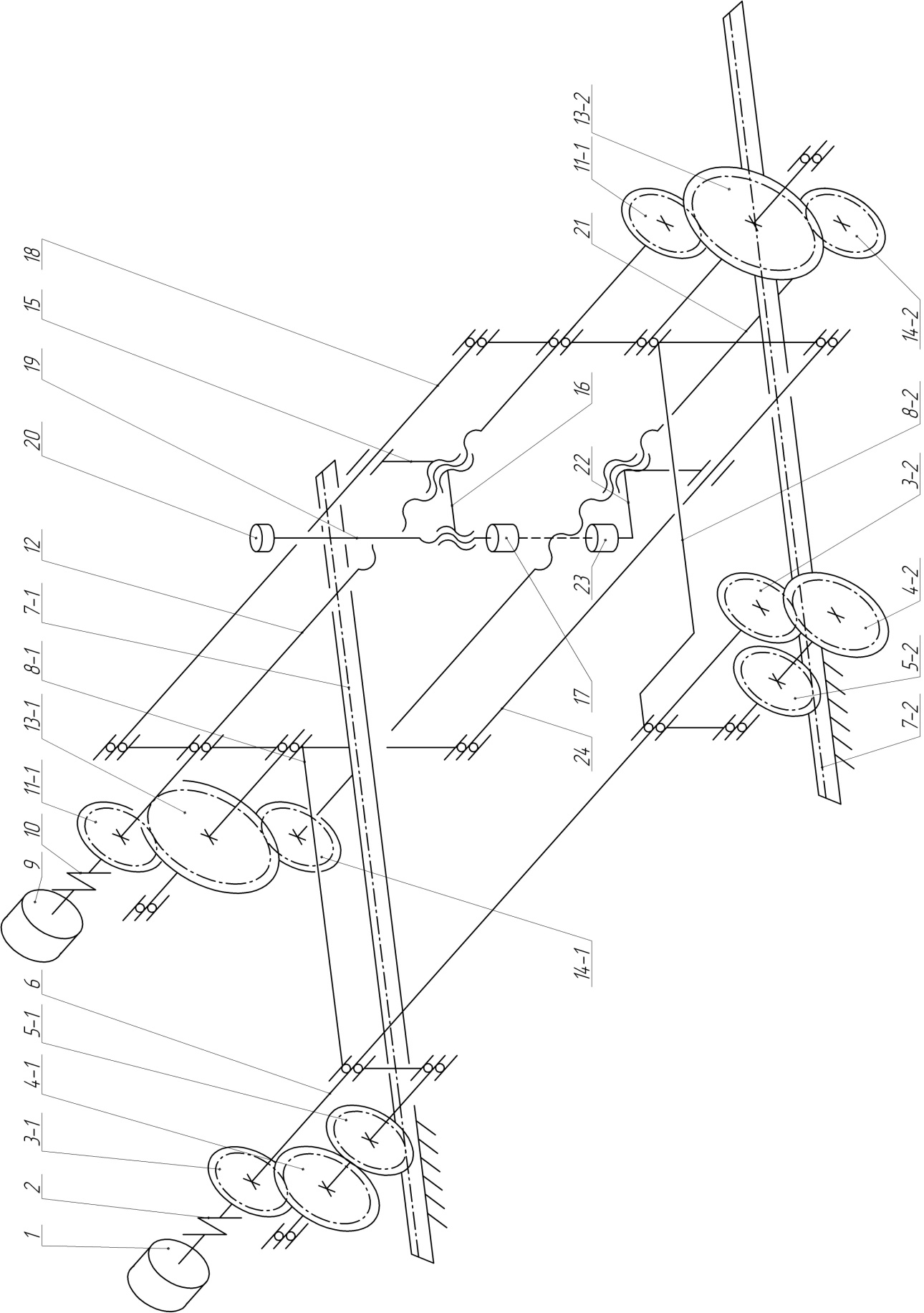

Кинематическая схема механизма подачи сопловой головки таких установок приведена на рис. 3.8.

Движение каретки сопла осуществляется от электродвигателя 1, вал которого с помощью муфты 2 закреплен с валом 6. На валу 6 закреплены две шестерни 3-1, 3-2, которые входят в зацепление соответственно с двумя зубчатыми колесами 4-1, 4-2. На валах крепления колес 4-1 и 4-2 закреплены также шестерни 5-1, 5-2, которые обкатываются по рейкам 7-1, 7-2, закрепленным на столе. Таким образом, от двух передач – зубчатой и зубчато-реечной каретке соплового устройства сообщается поступательное перемещение вдоль стола.

| Рисунок 3.8 – Кинематическая схема механизма подачи соплового устройства установки для гидрорезания |

Поперечные перемещения соплового устройства осуществляются от электродвигателя 9, вал которого с помощью муфты 10 связан с валом 12. На валу 12 закреплены шестерни 11-1, 11-2. В центральной части вала 12 выполнена трапецеидальная резьба для винтовой передачи. На резьбу надета гайка кронштейна 15, на котором крепится с помощью кронштейна 16 сопловое устройство 17. В конструкции введен вал 18, по которому транспортируется втулка кронштейна 15. Таким образом, передача движения сопловому устройству от двигателя винтовая.

Гаситель 23 совершает перемещения вместе с сопловым устройством 17. Он получает движение от того же двигателя 9 через зубчатые передачи 11-1 (11-2), 13-1 (13-2), 14-1 (14-2) и винтовую передачу, которую обеспечивает винтовой вал 21 и гайка кронштейна 22 крепления гасителя 23. Для задания направления движения устройству гасителя в конструкции механизма также введен дополнительный вал 24.

Сопловый аппарат имеет винтовой механизм ручного подвода на оптимальное расстояние до материала в вертикальной плоскости. В ряде установок настройка сопла выполняется автоматически с последующим контролем в процессе раскроя.

Раскраиваемый материал удерживается в процессе резания на сетчатом транспортере,который имеет возможность движения в продольном направлении от опорных роликов для подвода пакета материала в зону резания и корректировки положения относительно сопла. Другой модификацией опорной поверхности является неподвижная ножевая решетка.

Таким образом, установки для раскроя сверхзвуковой струей жидкости материалов легкой промышленности оснащаются как опорным столом, образованным гибкой поверхностью транспортера в виде металлической сетки, так и жесткой стационарной конструкцией решетчатого типа.

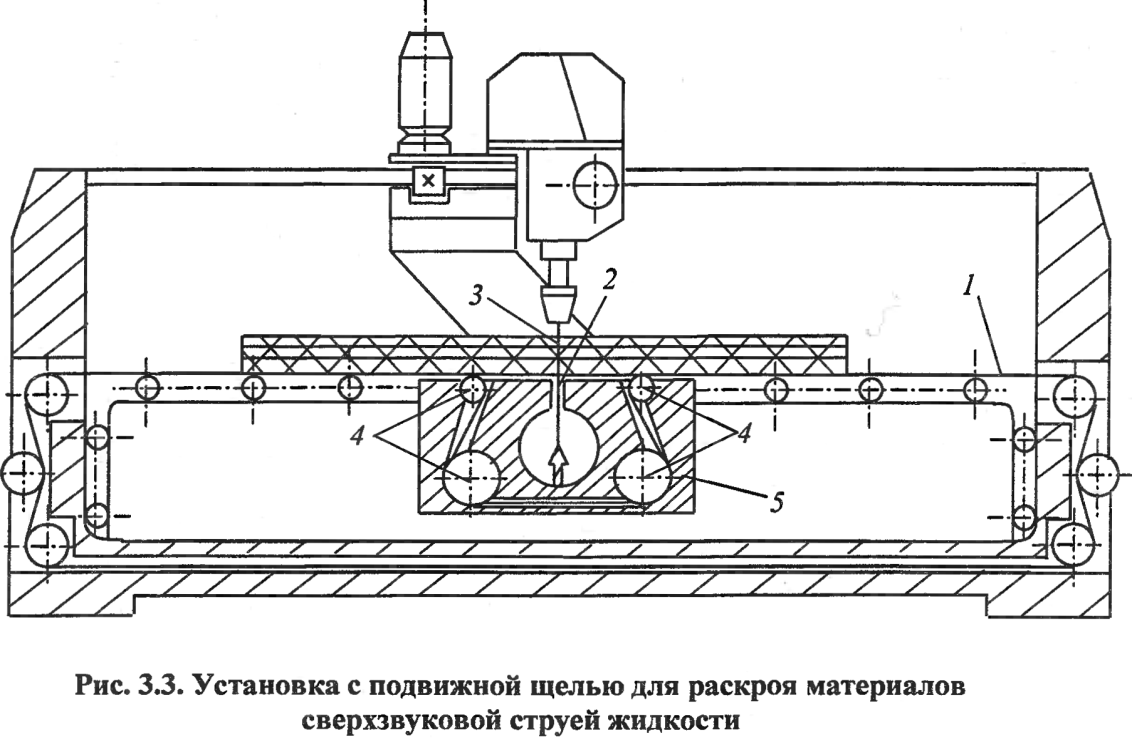

Для опоры раскраиваемого материала может использоваться [14] ленточный транспортер 1 (рис. 3.9), имеющий щель 2 (под струей жидкости 3), которая движется синхронно с перемещением струи.

Щель образована роликами 4, расположенными в подвижном корпусе уловителя 5 под режущей головкой, что обеспечивает опорную поверхность настила материала в зоне резания.

Однако такие машины с подвижной щелью требуют сложного механизма, расположенного противоположно режущему инструменту, и дополнительного обслуживания (чистка от загрязнений продуктами отходов, регулировка синхронного перемещения сопла и корпуса уловителя и др.).

Чтобы решить проблемы, связанные с механизмом перемещения щели, расположенной непосредственно под подвижной прорезью ленточного транспортера, применяют двухленточный транспортер с подвижной щелью, образованной соседними концами двух лент. Один транспортер удлиняется, тогда как другой укорачивается, чтобы обеспечить перемещение щели.

Рисунок 3.9 – Установка с подвижной щелью для раскроя материалов ССЖ

Однако для этого необходим сложный механизм шкивов для натяжения провисания и укорачивания одного транспортера и опускания провисания и удлинения другого транспортера. Недостатком этого устройства является то, что оно требует относительно сложного механизма и относительно длинного транспортера для образования подвижной щели, а также необходимо значительное пространство под транспортерами для его размещения.

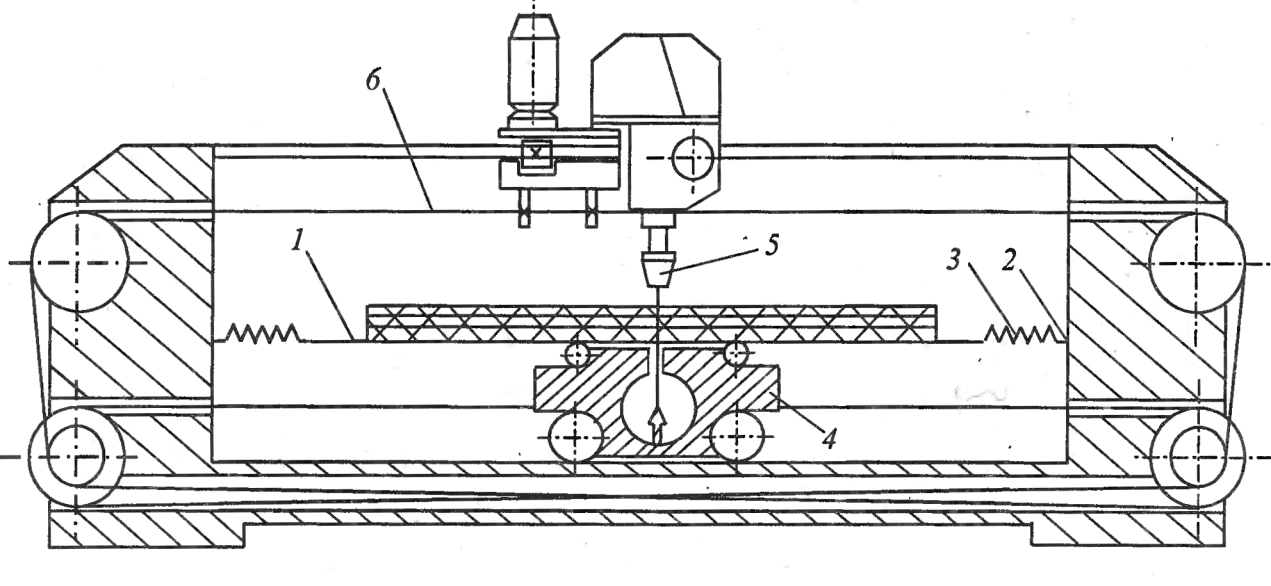

В установке [14] для раскроя пакета материалов (рис. 3.10) в качестве опоры используется металлическая сетка 7, закрепленная по периметру стола 2 растяжками 3. Гаситель энергии струи 4 перемещается синхронно с сопловым узлом 5 посредством гибких связей

6.

Рисунок 3.10 – Установка для раскроя сверхзвуковой струей жидкости на сетчатой опоре

Намокание нижнего слоя пакета материала уменьшается посредством применения на верхней части опорной сетки гибкой диафрагмы из полиэтиленовой пленки. Ее использование снижает экономические показатели раскроя.

В другой установке металлическая сетка применяется в качестве транспортера для перемещения волокнистого мата из зоны изготовления в зону отделения кромки края с использованием струи.

Как отмечалось, при раскрое ССЖ должна приниматься улавливающим устройством под материалом. Естественно, это ослабляет опорную поверхность, так как настил материала не может поддерживаться снизу в зоне улавливания. В результате недостаточной жесткости возникают погрешности формы у индивидуальных заготовок и колебания размеров заготовок в партии.

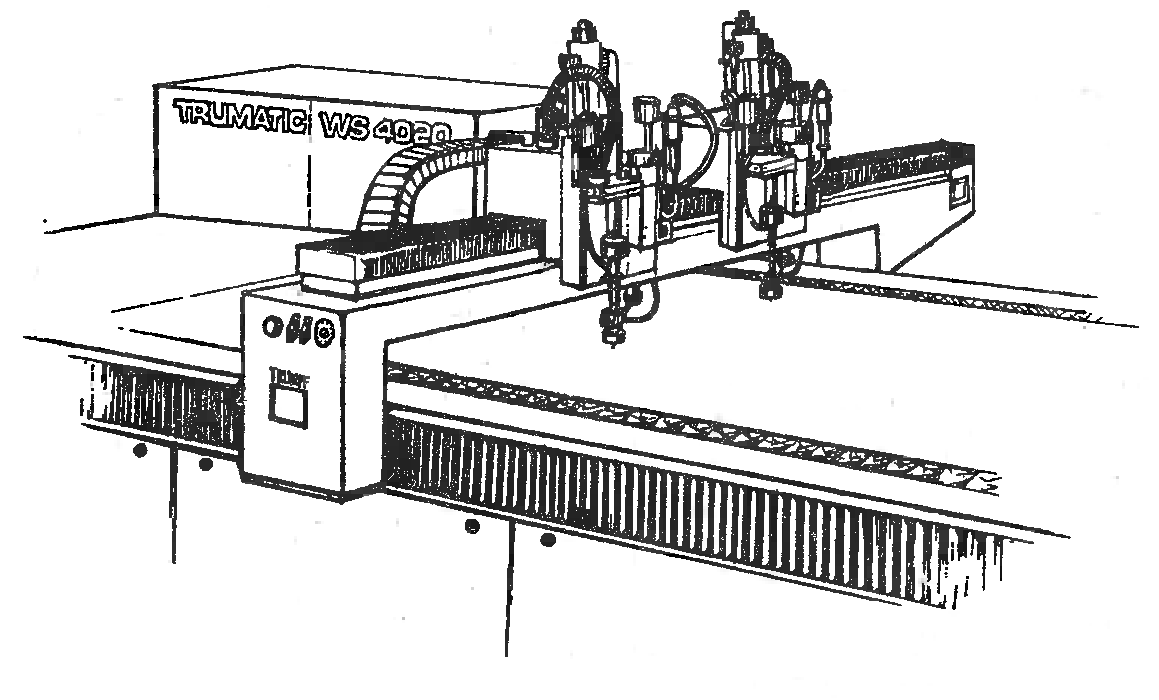

Фирма «Trumpf» (Германия) изготавливает автоматизированные гидрорезные установки [14] как единый технологический комплекс, что позволяет уменьшить занимаемую площадь. Раскрой материалов осуществляется одной (модели Trumatic WS 2500, Trumatic WS 4000) или двумя сопловыми головками (модели Trumatic WS 2502, Trumatic WS 4020), каждая из которых имеет возможность перемещения по трем координатам (табл. 3.1). Для повышения производительности модель Trumatic WS 4020 оснащена двумя гидростанциями высокого давления (рис. 3.11).

По сравнению с традиционными способами раскроя гидрорезание обеспечивает более высокую степень использования материалов за счет уменьшения межлекальных выпадов, которые практически сводятся к нулю за счет узкого реза, получаемого струей воды. Данный метод особенно эффективен при раскрое многослойного настила, так как устраняется смещение материала, обеспечивается точность раскраиваемых деталей, не нарушается структура материала, на материал не действует давление сжатия.

Если раскрой многослойного настила вертикальным ножом приводит к изменению размеров раскроенных деталей (чем больше высота настила, тем больше отклонение размеров), то раскрой струей жидкости не нарушает стандартности деталей. Водной струей можно резать практически любые материалы толщиной до 100 мм. Не требуется дополнительной обработки раскроенных деталей, отсутствует оплавление краев материала по линии реза.

В зависимости от вида раскраиваемого материала используют установки мощностью от 8 до 40 кВт, которые обеспечивают давление жидкости от 100 до 800 МПа, что соответствует скорости истечения до 1000 м/с. Расход жидкости через сопло сравнительно небольшой (до 4 л/мин) и зависит от давления жидкости и диаметра сопла.

При эксплуатации водоструйных установок обеспечивается безопасность и гигиена труда.

Рисунок 3.11 – Гидрорезная автоматизированная установка модели Trumatic WS 4020 фирмы "Trumpf (Германия)

Таблица 3.1 – Технические характеристики гидрорезных автоматизированных установок «Trumpf» (Германия)

| Параметры | Модель | ||||

| WS 2500 | WS 2502 | WS 4000 | WS 4020 | ||

| Рабочий диапазон, мм | X, Y – оси | 2500×1250 | 4000×2000 | ||

| Z – ось | 200 | ||||

| Высота кроя, мм | Гидроабразивная струя | 100 | |||

| Гидроструя | 150 | ||||

| Максимальная масса материала, кг | 1000 | 2000 | |||

| Количество рабочих | 1 | 2 | 1 | 2 | |

| Количество опор | 10 | 16 | |||

| Максимальная скорость, м/мин | Продольная | 40 | 60 | ||

| Поперечная | 56 | 85 | |||

| Достигаемая точность | |||||

| Минимальное отклонение от программируемого пути, мм | 0,01 | ||||

| Ошибка позиционирования, мм | ±0,1 | ||||

| Управление | TRUMAGRAPH СС 220S | ||||

| Система высокого давления | |||||

| Давление, МПа | 100-4000 | ||||

| Максимальный расход жидкости, л/мин | 3,3 | ||||

| Система охлаждения | Масло/ Воздух | ||||

| Потребление жидкости, л/мин | 3,3 | 2x3,3 | |||

| Потребляемая мощность, кВт | 38 | ||||

| Занимаемая площадь и масса | |||||

| Длина, мм | 7400 | 9300 | 10300 | ||

| Ширина, мм | 4300 | 5100 | 5400 | ||

| Высота, мм | 1800 | 1900 | 1900 | ||

| Масса, кг | 4700 | 4900 | 7600 | 7100 | |