Добавлен: 10.11.2023

Просмотров: 168

Скачиваний: 3

ВНИМАНИЕ! Если данный файл нарушает Ваши авторские права, то обязательно сообщите нам.

2 гидроусилителя выполнен таким образом, что при повороте втулки 3 на любой угол сохраняется связь между соответствующими каналами в корпусе и втулке. Корпус гидроусилителя непосредственно присоединяется к корпусу гидродвигателя, чем достигается компактность конструкции и малая длина трубопроводов между усилителем и гидродвигателем.

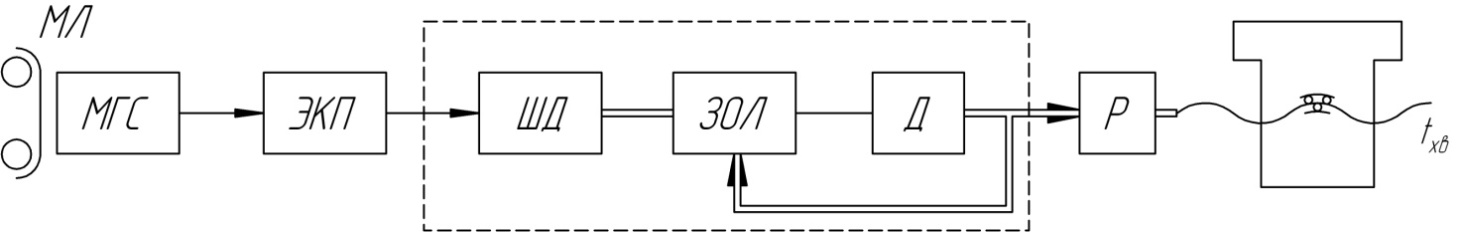

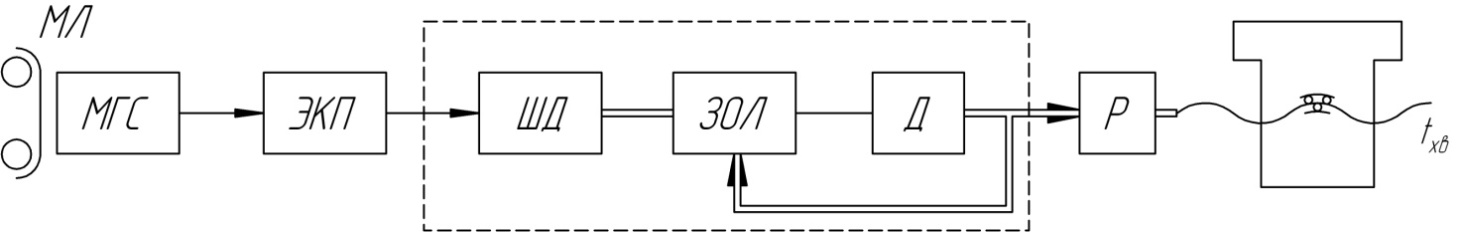

Структурная схема привода с гидроусилителем момента и импульсной системой ЧПУ для одной координаты приведена на рис. 2.9. Магнитная головка считывания МГС считывает с магнитной ленты импульсы, которые в электронном кодовом преобразователе ЭКП усиливаются и перерабатываются в форму, необходимую для управления шаговым электродвигателем ШЭД. Введенные в шаговый двигатель импульсы преобразуются приводом в поворот вала гидродвигателя Д на определенный угол и с заданной скоростью. Вращение вала гидродвигателя через редуктор Р и шариковый винт сообщается рабочему органу РО станка. Штрихпунктиром обведен собственно электрогидравлический привод, имеющий внутреннюю обратную связь по положению.

Рисунок 2.9 – Структурная схема привода с гидроусилителем момента поворотного типа и импульсной системой ЧПУ

Гидроусилитель момента с импульсной системой ЧПУ образует разомкнутый привод, у которого выходное перемещение гидродвигателя или рабочего органа не сравнивается с заданной на магнитной ленте программой. Поэтому при пропадании отдельных импульсов на магнитной ленте или в электроагрегатах до шагового двигателя они в дальнейшем не отрабатываются и на детали образуется невосполнимая погрешность, размер которой пропорционален количеству пропавших импульсов. Это обстоятельство явилось причиной того, что приводы с импульсной системой применяются главным образом при непродолжительной программе обработки – в пределах 20 - 30 мин на станках небольших и средних габаритных размеров. Для повышения надежности работы станка, оснащенного таким приводом, часто повторяют начало каждой операции от одной и той же начальной точки, при котором сбрасывается программа предыдущей обработки (токарные станки модели АТПР). Для обеспечения высокой надежности считывания импульсов служит большая скорость протягивания магнитной ленты 200 мм/с, что в 4 - 8 раз повышает ее расход относительно фазовой системы управления, где скорость протягивания составляет 50 - 25 мм/с.

Рассмотрим некоторые кинематические особенности привода с импульсной системой ЧПУ.

Размер угла поворота φи шагового двигателя, соответствующего одному импульсу, а также цена одного импульса tи являются строго обоснованными величинами. Цена tи, мм импульса определяется из соотношения:

где iр – передаточное отношение редуктора;

tхв – шаг ходового винта, мм;

φи – угол поворота шагового двигателя, град.

Для того чтобы единичный импульс отрабатывался приводом, смещение золотника, соответствующее одному импульсу, должно быть больше зоны нечувствительности привода. Выбранный из этих соображений угол φи поворота должен предусматривать ухудшение условий работы при износе гидродвигателя и рабочих кромок золотника.

Вращательное движение распределительного золотника при непосредственном соединении втулки с ротором гидродвигателя создает большое открытие h3 рабочего окна по диаметру d3 (рис. 2.8), что при небольшом рабочем объеме гидродвигателя делает большим подвод энергии, способствующий неустойчивости привода. Действительно, если в приводе с осевым перемещением золотника рассогласованию по цепи обратной связи, например hп = 0,01 мм, соответствует открытие рабочих окон золотника hз = hп = 0,01 мм, то в рассматриваемом приводе с поворотным золотником при φи = 1,5°, tи = 0,01 мм и диаметре золотника dз = 12 мм

и, следовательно, h3 ≈ 10hп. Таким образом, передаточное отношение в цепи обратной связи рассмотренного привода с поворотным золотником в 10 раз выше, чем в приводе с осевым перемещением золотника. Поэтому рабочие окна в поворотном золотнике необходимо выбирать небольшой длины, а значит, расход масла через поворотный золотник небольшого диаметра будет ограниченным.

Наибольшая скорость перемещения привода ограничивается расходом масла, пропускаемым распределительным золотником, и частотой импульсов, которые может надежно отработать шаговый электродвигатель. Из двух допускаемых скоростей по этим ограничениям следует выбрать меньшую. В приводах с системой управления «Контур 4МИ» или «Контур ЗП-68» лимитирующей явилась частота импульсов, отрабатываемая шаговым двигателем. Так, двигатели типа ШД-4 отрабатывают импульсы, подаваемые с частотой 800 Гц при набросе скачком и до 2000 Гц при плавном увеличении частоты (в течение 2 – 3 с).

Скорость v, мм/с перемещения приводов рабочего органа составляет

где f – частота импульсов, отрабатываемых системой ЧПУ и шаговым двигателем, Гц.

При цене импульса tи = 0,01 мм скорость рабочего органа составляет: при набросе скачком vраб max = 0,01∙ 800 = 8 мм/с, при плавном разгоне vуск mах = 0,01 ∙ 2000 = 20 мм/с. При уменьшении цены импульса скорость привода пропорционально падает.

2.8 Прессы-автоматы с револьверной головкой в раскройном производстве

В настоящее время за рубежом на вооружении раскройных цехов имеются прессы автоматического действия разной степени автоматизации, наибольшую степень автоматизации приписывают прессам-автоматам с револьверной головкой (к примеру на 6 резаков). Производителем такого оборудования в свое время была фирма «Schön» (ФРГ). Ею выпускался целый ряд моделей прессов-автоматов серии 2071А. Для разных технологических условий выпускались прессы-автоматы с различными усилиями вырубки на 160, 250, 500, 750 кН.

Техническая характеристика пресса-автомата серии 2071А

В 1990 г. Орловским машиностроительным заводом им. Медведева был выпущен в серию аналогичный пресс-автомат марки ПТКА-25-О с усилием вырубки в 250 кН.

На рис. 2.10 представлена кинематическая схема пресса-автомата 2071А фирмы «Schön». Пресс имеет следующие механизмы:

1. Вырубочный двухрежимный.

2. Механизм смены инструмента на револьверной головке.

3. Механизм углового позиционирования револьверной головки.

4. Механизм позиционирования каретки по горизонтали.

5. Механизм подачи полуфабриката в зону раскроя (4 варианта).

Вырубочный механизм.

Функциональное назначение механизма состоит в быстром перемещении ударного механизма на холостых ходах и создании необходимого усилия в момент вырубания. Механизм (рис. 2.10) состоит из каретки 1, силового гидроцилиндра 2, гидроцилиндра быстрого перемещения 3, поршня 4, зубчатого колеса 5, подвески 6, револьверной головки 7, резака 8.

Принцип действия вырубочного механизма. При подаче давления в бесштоковую полость гидроцилиндра 3 поршень 4 быстро перемещается в нижнее положение до момента встречи резака 8 с вырубаемым материалом. После срабатывания напорного золотника давление поступает в штоковую полость цилиндра 2, в результате чего скорость револьверной головки замедляется, а усилие возрастает, и резак додавливается в материал. По окончании процесса вырубки давление жидкости поступает в штоковую полость цилиндра 3 и поршень 4 быстро возвращается в верхнее положение, перемещая в исходное положение револьверную головку.

Механизм смены инструмента.

Механизм предназначен для быстрой замены резака в ходе выполнения программы раскроя. Механизм (рис. 2.10) состоит из электродвигателя 9, муфты 10, червяка 11, червячного колеса 12, цепной передачи 13, фиксатора 14.

Принцип действия механизма смены инструмента. Револьверная головка расфиксируется путем подачи давления в штоковую полость пневмоцилиндра 14. Включается электродвигатель 9, через муфту 10, червяк 11, червячное колесо 12 и цепную передачу 13 вращательное движение передается на барабан револьверной головки 7, сменяя позицию инструмента 8. После остановки барабана револьверной головки в заданном положении с новым резаком шток цилиндра 14 фиксирует револьверную головку в новом положении.

Механизм углового позиционирования револьверной головки.

Механизм (рис. 2.10) изменяет угловое положение резака относительной вертикальной оси. Механизм имеет электродвигатель 15, муфту 16, зубчатую шестерню 17, зубчатое колесо 5, подвижно закрепленное на ударной плите поршня 4.

Принцип действия механизма углового позиционирования револьверной головки. При включении электродвигателя 15 крутящий момент передается через муфту 16, шестерню 17 зубчатому колесу 5, колесо может вращаться относительно вертикальной оси как по часовой стрелке, так и против нее, что позволяет устанавливать револьверную головку 6 вместе с резаками 8 в заданное угловое положение.

Механизм позиционирования вырубочной каретки по горизонтали.

Назначение механизма состоит в установке каретки с режущим инструментом в заданную точку раскраиваемого материала. Механизм (рис. 2.10) состоит из направляющей 18, каретки 1, цепей 19, звездочек 20, червячного колеса 21, червяка 22, муфты 23, двигателя 24.

Принцип действия механизма позиционирования каретки по горизонтали. Каретка с цепью соединена звеньями 25. При включении двигателя 24 крутящий момент через муфту 23, червяк 22, колесо 21, звездочки 20, цепи 19, соединительные звенья 25 передается каретке 1. В зависимости от направления вращения каретка смещается или направо, или налево.

Механизм подачи листовых материалов в зону раскроя.

Назначение механизма состоит в подаче листовых материалов на необходимую величину в зону раскроя. В зависимости от комплектации производитель может поставить с прессом разные системы подачи материалов. В рассматриваемом прессе стоит валковая система подачи. Причем один из валков установлен плавающим. Движение на валок подается от двигателя 26, муфту 27, червяк 28, червячное колесо 29, цепную передачу на звездочку 30, закрепленную на валу транспортного валка 31. При включении двигателя валок

может получать вращение по часовой стрелке, обеспечивая подачу по столу 32 с помощью ленты 33 необходимого количества листа в зону раскроя.

2.9 Гидропривод пресса-автомата с револьверной головкой

Гидропривод пресса-автомата с револьверной головкой рассмотрен для типового представителя – пресса-автомата 2071А фирмы «Schön» (рис. 2.11) состоит из бака

Структурная схема привода с гидроусилителем момента и импульсной системой ЧПУ для одной координаты приведена на рис. 2.9. Магнитная головка считывания МГС считывает с магнитной ленты импульсы, которые в электронном кодовом преобразователе ЭКП усиливаются и перерабатываются в форму, необходимую для управления шаговым электродвигателем ШЭД. Введенные в шаговый двигатель импульсы преобразуются приводом в поворот вала гидродвигателя Д на определенный угол и с заданной скоростью. Вращение вала гидродвигателя через редуктор Р и шариковый винт сообщается рабочему органу РО станка. Штрихпунктиром обведен собственно электрогидравлический привод, имеющий внутреннюю обратную связь по положению.

Рисунок 2.9 – Структурная схема привода с гидроусилителем момента поворотного типа и импульсной системой ЧПУ

Гидроусилитель момента с импульсной системой ЧПУ образует разомкнутый привод, у которого выходное перемещение гидродвигателя или рабочего органа не сравнивается с заданной на магнитной ленте программой. Поэтому при пропадании отдельных импульсов на магнитной ленте или в электроагрегатах до шагового двигателя они в дальнейшем не отрабатываются и на детали образуется невосполнимая погрешность, размер которой пропорционален количеству пропавших импульсов. Это обстоятельство явилось причиной того, что приводы с импульсной системой применяются главным образом при непродолжительной программе обработки – в пределах 20 - 30 мин на станках небольших и средних габаритных размеров. Для повышения надежности работы станка, оснащенного таким приводом, часто повторяют начало каждой операции от одной и той же начальной точки, при котором сбрасывается программа предыдущей обработки (токарные станки модели АТПР). Для обеспечения высокой надежности считывания импульсов служит большая скорость протягивания магнитной ленты 200 мм/с, что в 4 - 8 раз повышает ее расход относительно фазовой системы управления, где скорость протягивания составляет 50 - 25 мм/с.

Рассмотрим некоторые кинематические особенности привода с импульсной системой ЧПУ.

Размер угла поворота φи шагового двигателя, соответствующего одному импульсу, а также цена одного импульса tи являются строго обоснованными величинами. Цена tи, мм импульса определяется из соотношения:

| (2.9) |

где iр – передаточное отношение редуктора;

tхв – шаг ходового винта, мм;

φи – угол поворота шагового двигателя, град.

Для того чтобы единичный импульс отрабатывался приводом, смещение золотника, соответствующее одному импульсу, должно быть больше зоны нечувствительности привода. Выбранный из этих соображений угол φи поворота должен предусматривать ухудшение условий работы при износе гидродвигателя и рабочих кромок золотника.

Вращательное движение распределительного золотника при непосредственном соединении втулки с ротором гидродвигателя создает большое открытие h3 рабочего окна по диаметру d3 (рис. 2.8), что при небольшом рабочем объеме гидродвигателя делает большим подвод энергии, способствующий неустойчивости привода. Действительно, если в приводе с осевым перемещением золотника рассогласованию по цепи обратной связи, например hп = 0,01 мм, соответствует открытие рабочих окон золотника hз = hп = 0,01 мм, то в рассматриваемом приводе с поворотным золотником при φи = 1,5°, tи = 0,01 мм и диаметре золотника dз = 12 мм

| |

и, следовательно, h3 ≈ 10hп. Таким образом, передаточное отношение в цепи обратной связи рассмотренного привода с поворотным золотником в 10 раз выше, чем в приводе с осевым перемещением золотника. Поэтому рабочие окна в поворотном золотнике необходимо выбирать небольшой длины, а значит, расход масла через поворотный золотник небольшого диаметра будет ограниченным.

Наибольшая скорость перемещения привода ограничивается расходом масла, пропускаемым распределительным золотником, и частотой импульсов, которые может надежно отработать шаговый электродвигатель. Из двух допускаемых скоростей по этим ограничениям следует выбрать меньшую. В приводах с системой управления «Контур 4МИ» или «Контур ЗП-68» лимитирующей явилась частота импульсов, отрабатываемая шаговым двигателем. Так, двигатели типа ШД-4 отрабатывают импульсы, подаваемые с частотой 800 Гц при набросе скачком и до 2000 Гц при плавном увеличении частоты (в течение 2 – 3 с).

Скорость v, мм/с перемещения приводов рабочего органа составляет

| (2.10) |

где f – частота импульсов, отрабатываемых системой ЧПУ и шаговым двигателем, Гц.

При цене импульса tи = 0,01 мм скорость рабочего органа составляет: при набросе скачком vраб max = 0,01∙ 800 = 8 мм/с, при плавном разгоне vуск mах = 0,01 ∙ 2000 = 20 мм/с. При уменьшении цены импульса скорость привода пропорционально падает.

2.8 Прессы-автоматы с револьверной головкой в раскройном производстве

В настоящее время за рубежом на вооружении раскройных цехов имеются прессы автоматического действия разной степени автоматизации, наибольшую степень автоматизации приписывают прессам-автоматам с револьверной головкой (к примеру на 6 резаков). Производителем такого оборудования в свое время была фирма «Schön» (ФРГ). Ею выпускался целый ряд моделей прессов-автоматов серии 2071А. Для разных технологических условий выпускались прессы-автоматы с различными усилиями вырубки на 160, 250, 500, 750 кН.

Техническая характеристика пресса-автомата серии 2071А

| Ширина рабочего прохода для различных материалов, мм | 1600, 1700, 1800, 2000, 2250, 2500, 2750 |

| Глубина пресса в зависимости от указанной ширины рабочего прохода, мм | 550, 650, 750, 850, 1000 |

| Размер передвижной каретки, мм | 550, 650, 750, 850, 1000 |

| Скорость движения каретки, м/с | 0,28 |

| Скорость движения стола, м/с | 0,2 |

| Скорость разгонки и торможения каретки, мм/с | 56 |

В 1990 г. Орловским машиностроительным заводом им. Медведева был выпущен в серию аналогичный пресс-автомат марки ПТКА-25-О с усилием вырубки в 250 кН.

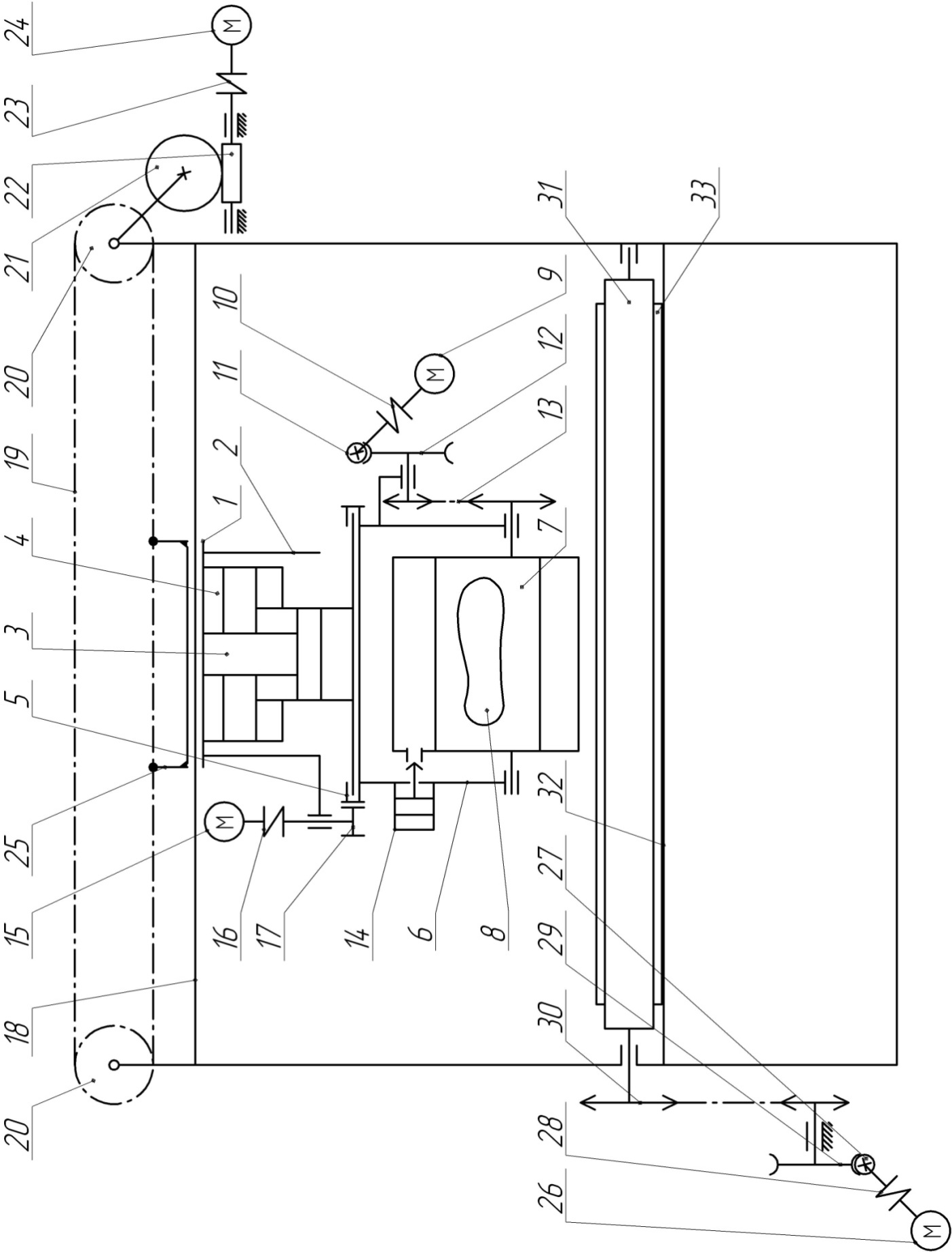

На рис. 2.10 представлена кинематическая схема пресса-автомата 2071А фирмы «Schön». Пресс имеет следующие механизмы:

1. Вырубочный двухрежимный.

2. Механизм смены инструмента на револьверной головке.

3. Механизм углового позиционирования револьверной головки.

4. Механизм позиционирования каретки по горизонтали.

5. Механизм подачи полуфабриката в зону раскроя (4 варианта).

| Рисунок 2.10 – Кинематическая схема пресса-автомата 2071А фирмы «Schön» |

Вырубочный механизм.

Функциональное назначение механизма состоит в быстром перемещении ударного механизма на холостых ходах и создании необходимого усилия в момент вырубания. Механизм (рис. 2.10) состоит из каретки 1, силового гидроцилиндра 2, гидроцилиндра быстрого перемещения 3, поршня 4, зубчатого колеса 5, подвески 6, револьверной головки 7, резака 8.

Принцип действия вырубочного механизма. При подаче давления в бесштоковую полость гидроцилиндра 3 поршень 4 быстро перемещается в нижнее положение до момента встречи резака 8 с вырубаемым материалом. После срабатывания напорного золотника давление поступает в штоковую полость цилиндра 2, в результате чего скорость револьверной головки замедляется, а усилие возрастает, и резак додавливается в материал. По окончании процесса вырубки давление жидкости поступает в штоковую полость цилиндра 3 и поршень 4 быстро возвращается в верхнее положение, перемещая в исходное положение револьверную головку.

Механизм смены инструмента.

Механизм предназначен для быстрой замены резака в ходе выполнения программы раскроя. Механизм (рис. 2.10) состоит из электродвигателя 9, муфты 10, червяка 11, червячного колеса 12, цепной передачи 13, фиксатора 14.

Принцип действия механизма смены инструмента. Револьверная головка расфиксируется путем подачи давления в штоковую полость пневмоцилиндра 14. Включается электродвигатель 9, через муфту 10, червяк 11, червячное колесо 12 и цепную передачу 13 вращательное движение передается на барабан револьверной головки 7, сменяя позицию инструмента 8. После остановки барабана револьверной головки в заданном положении с новым резаком шток цилиндра 14 фиксирует револьверную головку в новом положении.

Механизм углового позиционирования револьверной головки.

Механизм (рис. 2.10) изменяет угловое положение резака относительной вертикальной оси. Механизм имеет электродвигатель 15, муфту 16, зубчатую шестерню 17, зубчатое колесо 5, подвижно закрепленное на ударной плите поршня 4.

Принцип действия механизма углового позиционирования револьверной головки. При включении электродвигателя 15 крутящий момент передается через муфту 16, шестерню 17 зубчатому колесу 5, колесо может вращаться относительно вертикальной оси как по часовой стрелке, так и против нее, что позволяет устанавливать револьверную головку 6 вместе с резаками 8 в заданное угловое положение.

Механизм позиционирования вырубочной каретки по горизонтали.

Назначение механизма состоит в установке каретки с режущим инструментом в заданную точку раскраиваемого материала. Механизм (рис. 2.10) состоит из направляющей 18, каретки 1, цепей 19, звездочек 20, червячного колеса 21, червяка 22, муфты 23, двигателя 24.

Принцип действия механизма позиционирования каретки по горизонтали. Каретка с цепью соединена звеньями 25. При включении двигателя 24 крутящий момент через муфту 23, червяк 22, колесо 21, звездочки 20, цепи 19, соединительные звенья 25 передается каретке 1. В зависимости от направления вращения каретка смещается или направо, или налево.

Механизм подачи листовых материалов в зону раскроя.

Назначение механизма состоит в подаче листовых материалов на необходимую величину в зону раскроя. В зависимости от комплектации производитель может поставить с прессом разные системы подачи материалов. В рассматриваемом прессе стоит валковая система подачи. Причем один из валков установлен плавающим. Движение на валок подается от двигателя 26, муфту 27, червяк 28, червячное колесо 29, цепную передачу на звездочку 30, закрепленную на валу транспортного валка 31. При включении двигателя валок

может получать вращение по часовой стрелке, обеспечивая подачу по столу 32 с помощью ленты 33 необходимого количества листа в зону раскроя.

2.9 Гидропривод пресса-автомата с револьверной головкой

Гидропривод пресса-автомата с револьверной головкой рассмотрен для типового представителя – пресса-автомата 2071А фирмы «Schön» (рис. 2.11) состоит из бака