ВУЗ: Не указан

Категория: Не указан

Дисциплина: Не указана

Добавлен: 30.12.2021

Просмотров: 2381

Скачиваний: 3

Продовження таблиці 31

|

1 |

2 |

|

Шліфування площин торцем круга (В – ширина оброблюваної поверхні, мм) Фрезерування зубців черв’ячною фрезою (D = 80…300) Обробка зубців черв’ячних коліс (D = 100…400) (D – діаметр зубчастого колеса; b – довжина зуба, мм) Шліфування шліцьових валів методом обкатки Шліцефрезерування (l – довжина шліцьового вала, мм; z – число шліців) Нарізання різі на валу (d = 32…120) Нарізання мітчиком різі в отворах (d = 10…24) (d – діаметр різі, мм; l – довжина різі, мм) |

2,5l

2,2Db 60,3D

9lz 4,6lz

19dl 0,4dl

|

Таблиця 32 – Значення коефіцієнта к

|

Типи верстатів |

Виробництво |

|

|

Одиничне, дрібносерійне і серійне |

Великосерійне, масове |

|

|

Токарні Токарно-револьверні Токарно-багаторізцеві Вертикально-свердлильні Радіально-свердлильні Розточувальні Круглошліфувальні Стругальні Фрезерні Зуборізні |

2,14 1,98 – 1,72 1,75 3,25 2,1 1,73 1,84 1,66 |

1,36 1,35 1,5 1,3 1,41 – 1,55 – 1,51 1,27 |

8.8 Розрахунок собівартості штампованої заготовки за допомогою ЕОМ

В нинішній час з розвитком новітніх технологій та комп’ютерного забезпечення існує можливість розробляти програми, створювати програмне забезпечення, виконувати розрахунки та креслення, необхідні для виробничого процесу. Дані розробки дають можливість скоротити час на розрахунок та виготовлення креслень деталей за розрахунковими даними.

Розрахунок собівартості заготовок – це досить трудомістка робота. Тому при необхідності багаторазового повторювання однотипних розрахунків рекомендується застосовувати ЕОМ.

Розроблено програму для розрахунку собівартості заготовок, яка розміщена на комп’ютерному центрі ФТАКМ. Для написання програми використано алгоритмічну мову програмування DELPHI for WINDOWS, яка включає в себе можливості створення зрозумілого, приємного інтерфейсу.

Програма повністю працює в діалоговому режимі, тому відразу після її завантаження з’являється вікно (рис.52), в якому потрібно вибрати собівартість яких заготовок будемо розраховувати (литих чи штампованих).

Рисунок 52 – Вибір способу одержання заготовки для розрахунку її собівартості

Після вибору способу виготовлення потрібно мишкою натиснути на кнопку “Далі >>’’.

Якщо було вибрано розрахунок штампованих заготовок, то наступним з’явиться вікно (рис.53), в якому безпосередньо вже потрібно чи вводити, чи вибирати з ряду існуючих вихідні дані.

Рисунок 53 – Вихідні дані для розрахунку собівартості штампованої заготовки

Для того, щоб програма почала розрахунок собівартості штампованої заготовки потрібно ввести такі початкові дані:

-

матеріал деталі;

-

маса деталі;

-

маса заготовки;

-

точність заготовки (підвищена, нормальна);

-

ступінь складності;

-

базова вартість однієї тонни заготовок;

-

вартість однієї тонни відходів;

-

об’єм виробництва.

Після введення всіх вхідних даних потрібно натиснути кнопку “Розрахувати”. Після цього на екрані з’явиться вікно (рис.54) з результатами розрахунків: собівартість заготовки (С), коефіцієнти Кт, Км, Кс, Кв, Кп.

Рисунок 54 – Результати розрахунку собівартості

штампованої заготовки

8.8 Питання для самоконтролю

-

Класи точності штампованих заготовок.

-

Визначення групи сталі штампованої заготовки.

-

Визначення ступеня складності штампованої заготовки.

-

Конфігурації лінії роз’єднання штампа.

-

Визначення вихідного індексу штампованої заготовки.

-

Поняття припуску, напуску.

-

Методика вибору припусків на оброблювані поверхні штампованої заготовки.

-

Вибір допусків розмірів штампованої заготовки.

-

Вибір штампувальних нахилів.

-

Вибір радіусів заокруглень штампованих заготовок.

-

Штампування отворів та наміток в заготовках.

-

Типи наміток отворів.

-

Варіанти розміщення перемички в намітці отвору.

-

Технічні вимоги на штамповані заготовки.

-

Коефіцієнт використання матеріалу заготовки.

-

Методи визначення маси штампованої заготовки.

-

Визначення собівартості штампованої заготовки.

-

Мінімальний діаметр штампування отвору.

-

Призначення нахилів на поверхні штампованої заготовки.

-

Штампування заготовок у закритих штампах, доцільність його використання.

-

Особливість штампування заготовок у відкритих штампах, доцільність його використання.

-

Виконання креслення штампованої заготовки.

-

Інструмент для виготовлення штампованої заготовки, його складові частини.

-

Величина глибини отвору, що може бути пробитий, при штампуванні на молотах, пресах.

-

Величина глибини отвору, що може бути пробитий при штампуванні на горизонтально-кувальній машині.

ЛІТЕРАТУРА

-

Мельников Г.Н., Вороненко В.П. Проектирование механосборочных цехов. – М.: Машиностроение, 1990. – 352с.

-

Руденко П.А., Харламов Ю.А, Плескач В.М. Проектирование и производство заготовок в машиностроении. – Киев: Выща школа, 1991. – 247с.

-

Афонькин М.Г., Магницкая М.В. Производство заготовок в машиностроении. – Ленинград: Машиностроение, 1987. – 256с.

-

Технология конструкционных материалов. Под ред. Г.А. Прейса. –Киев: Выща школа, 1991. – 391с.

-

Технология конструкционных материалов. Дальский А.Д.,

Артюнова И.А., Барсукова Т.М. и др. – М.: Машиностроение, 1977. – 664с. -

Боженко Л.І. Технологія машинобудування. Проектування та виробництво заготовок. – Львів: Світ, 1996. – 386с.

-

ГОСТ 7505-89. Поковки стальные штампованные. – М.: Издательство стандартов, 1990. – 52с.

-

Горбацевич А.Ф., Шкред В.А. Курсовое проектирование по технологии машиностроения. – Минск: Вышэйшая школа, 1983. – 256с.

Додаток А

ПРИКЛАДИ РОЗРАХУНКУ (ПРИЗНАЧЕННЯ) ПРИПУСКІВ, ДОПУСКІВ

І ДОПУСТИМИХ ВІДХИЛЕНЬ НА ПОКОВКИ

Приклад 1

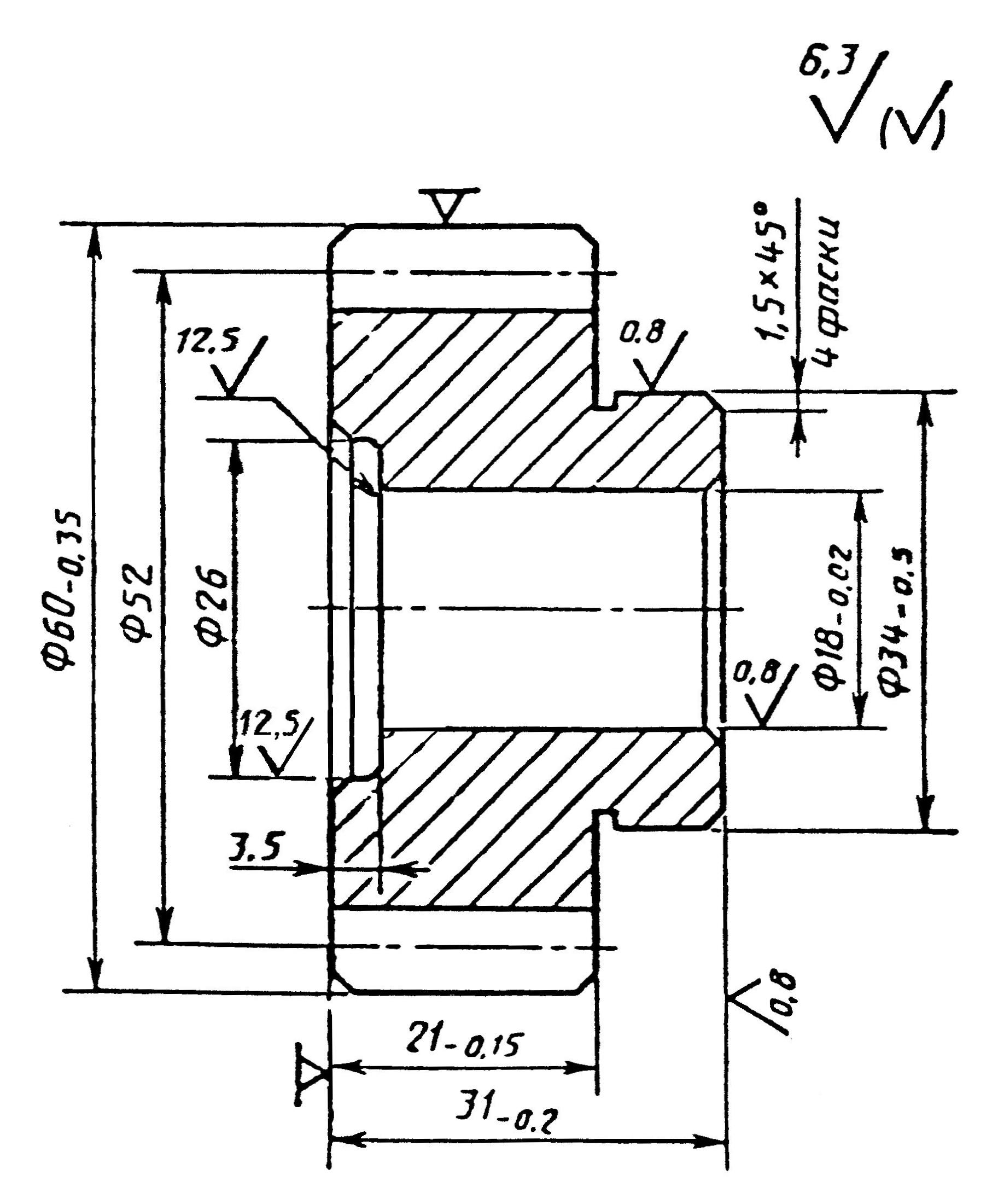

Шестерня приводу (рис.55).

Штампувальне устаткування – гарячештампувальний автомат (ГША).

Нагрівання заготовок – індукційне.

1. Вихідні дані щодо деталі

1.1.

Матеріал – сталь ЗОХМА (згідно з ГОСТ

4543): 0,17–0,37%

Si;

0,26–0,33%

C; 0,4–0,7%

Мn; 0,8–1,1%

Сr; 0,15–0,25%

Мо.

1.2. Маса деталі – 0,390 кг.

Рисунок 55 – Шестерня

2. Вихідні дані для розрахунку

2.1. Маса поковки (розрахункова) – 0,620 кг: розрахунковий коефіцієнт Кр, (див. табл. 6) – 1,6; 0,390·1,6 = 0,620 кг.

2.2. Клас точності – Т3 (див. табл. 4).

2.3. Група сталі – М1 (див. табл. 5).

Середня

масова частка вуглецю в сталі ЗОХМА

0,3% С, а сумарна масова частка легувальних

елементів – 1,9% (0,27%Sі; 0,59% Мn;

0,95% Сг;

0,25% Мо).

2.4. Ступінь складності – С1.

Розміри, що описують заготовку фігури (циліндр), мм:

діаметр – 60 (60·1,05);

довжина – 32,5 (31·1,05) (де 1,05 – коефіцієнт Кр).

Маса фігури, що описує заготовку (розрахункова) – 0,780 кг;

Gп: Gф = 0,620/0,780 = 0,79.

2.5.

Конфігурація поверхні роз’єднання

штампа П (плоска)

–

(див.

табл. 5).

2.6. Вихідний індекс – 6 (див. табл. 8).

3. Припуски і ковальські напуски

3.1. Основні припуски на розміри (див. табл. 10), мм:

1,0 – діаметр 60 мм і шорсткість поверхні 6,3;

1,0 – діаметр ступиці 34 мм і шорсткість поверхні 0,8;

1,0 – товщина 31 мм і шорсткість поверхні 6,3;

1,1 – товщина 31 мм і шорсткість поверхні 0,8;

0,9 – товщина 21 мм і шорсткість поверхні 6,3.

3.2.

Додатковий припуск, що враховує відхилення

від площинності –

0,2 мм (див. табл.

12).

4. Розміри поковки і їх допустимі відхилення 0,2 мм (див. рис. 56).

4.1. Розміри заготовки, мм:

діаметр 60+1,0∙2=62; приймається 62;

діаметр 34+1,0∙2=36; приймається 36;

товщина 21+(0,9+0,2)∙2=23,2; приймається 23;

товщина 31+1,0+1,1+0,2∙2=33,5; приймається 33,5.

4.2. Радіус заокруглення зовнішніх кутів – 2,0 мм (мінімальний) приймається 3,0 мм (див. табл. 14).

4.3. Допустимі відхилення розмірів (див. табл. 15), мм:

діаметр

;

діаметр

ступиці

;

товщина

;

»

.

4.4. Не вказані граничні відхилення розмірів – за п. 5,5 [7].

4.5. Не вказані допуски радіусів заокруглення – за п. 5.23 [7].

4.6. Допускається висота торцевого облою – 3,0 мм (див. табл. 18).

4.7. Допустиме відхилення від площинності – 0,5 мм (див. табл. 20).

Рисунок 56 – Заготовка шестерні

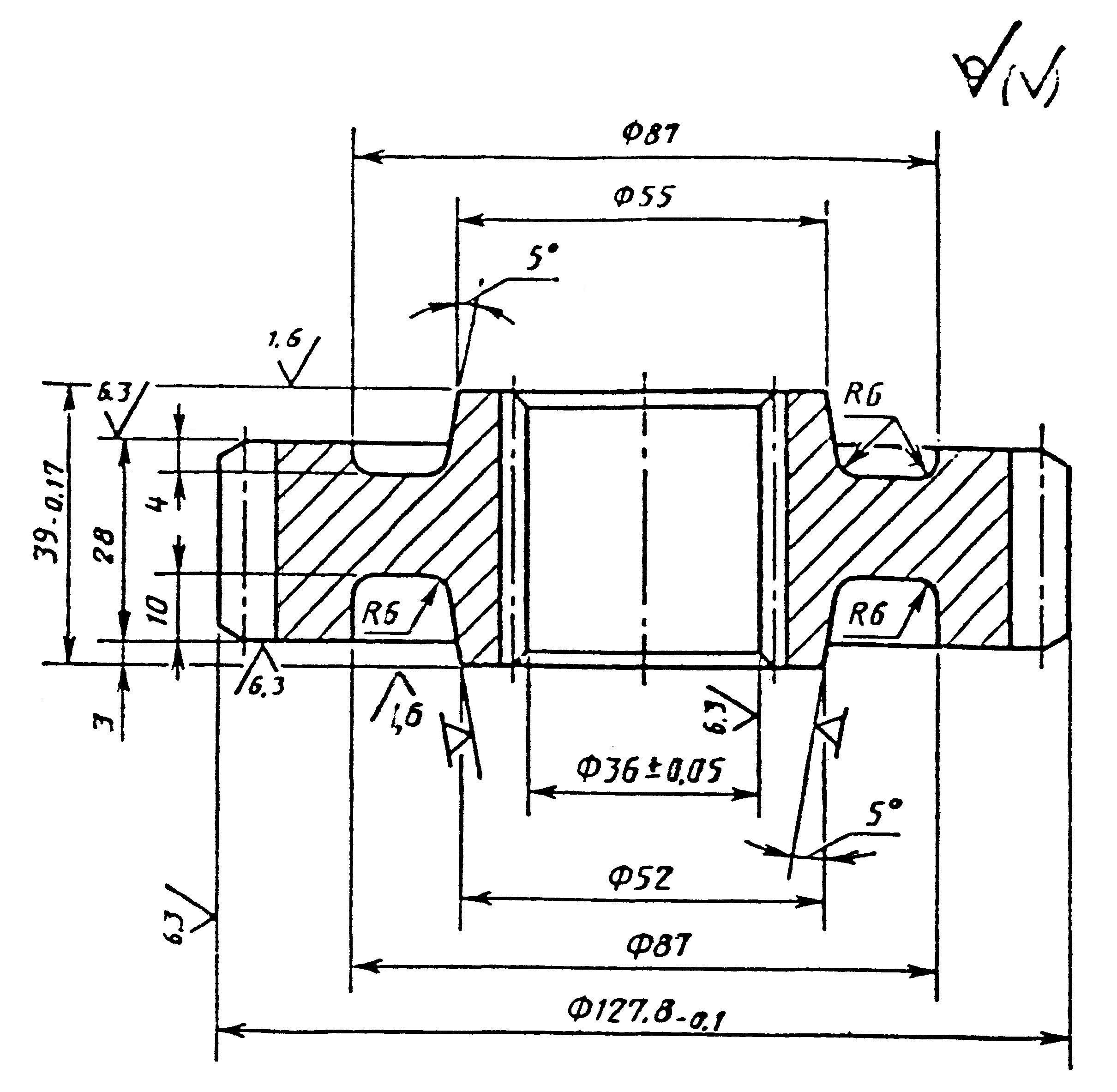

Приклад 2

Шестерня (рис.57).

Штампувальне устаткування – КГШП.

Нагрівання заготовок – індукційне.

1.Вихідні дані щодо деталі

1.1.

Матеріал – сталь 45ХН2МФА (згідно з ГОСТ

4543): 0,43–0,50%

С; 0,17– 0,37% Si; 0,5–0,8%

Мn; 0,8–1,1%

Сг; 1,3–1,8%

Nі; 0,2–0,3%

Мо;

0,10–0,18%

V.

1.2. Маса деталі – 1,83 кг.

2. Вихідні дані для розрахунку

2.1. Маса поковки – 3,3 кг (розрахункова):

розрахунковий коефіцієнт КР = 1,8 (див. табл. 6);

1,83·1,8=3,8 кг.

2.2. Клас точності – ТЗ (див. табл. 4).

2.3. Група стали – М2 (див. табл. 5).

Середня

масова частка вуглецю в сталі 45ХН2МФА

0,46% С; сумарна масова частка легувальних

елементів –

3,81%

(0,27% Si; 0,65% Мn;

0,95% Сг; 1,55% Ni; 0,25% Мо; 0,14%

V).

Рисунок 57 – Шестерня

2.4. Ступінь складності – С1. Розміри фігури, що описує поковку, (циліндр), мм: