Файл: Конспект лекцій. Проектування цехів. Література. 1 Норицин, Шехтер, Мансуров. Проектирование кузнечных и холодноштамповочных заводов. М. 1977. 2 Проектирование машиностроительных заводов и цехов. Справочник.doc

ВУЗ: Не указан

Категория: Не указан

Дисциплина: Не указана

Добавлен: 23.11.2023

Просмотров: 69

Скачиваний: 3

ВНИМАНИЕ! Если данный файл нарушает Ваши авторские права, то обязательно сообщите нам.

f/ 100 )

f = 4 – 10 % плановий відсоток втрат робочого часу на налагодження та ремонтні роботи промислового обладнання.

В розрахунках можна користуватись також узагальненими даними щодо Фдо які наведенні в МУ табл.1.2. 1986 р.

Тоді загальна кількість розрахункового обладнання основного виробництва по проектованому цеху становитиме

Ар = (∑ гр14) / Фдо × λ

λ – коефіцієнт завантаження обладнання , який для переважної більшості менше одиниці, і враховує втрати часу на перезміну , налагодження обладнання в процесі його роботи.

В залежності від серійності виробництва значення λ див. табл. 1.4 МУ 1986 р.

Далі все обладнання розбивають на три групи : заготівельне, штампувальне та для фінішних та доводочних операцій, після чого складають зведену відомість використання обладнання у часі , яка має такий вигляд.

Послідовність розробки зведеної відомості для обладнання ст. 8 – 10 та в табл.1.3 МУ 1986р.

Кінцевою метою зведеної відомості обладнання є доведення фактичних значень λ по конкретному типорозміру обладнання до значень рекомендованих в табл.1.4 МУ 1986 р.

Оформляється в вигляді таблиці приклад ст.10 1.4 МУ 1986 р.

Оптова ціна оформляємо в доларах США потім перераховуємо на гривні , 1р =0,6д.

Розрахунок кількості працюючих .

Для прийнятої в цеху двозмінної роботи обладнання кількість працюючих ( по певній і-ітій категорії ) розраховуємо по формулі :

Эі = ( ∑Тпрі × Нобі ) / Фдрі × λрі

∑Тпрі - Працемісткість робіт по даній категорії (Наприклад : різання, штампування, очищення)

Нобі – норма обслуговування обладнання (табл.1.6 , 1.7 1.8 МУ 1986)

Фдрі – дійсний фонд роботи працюючих в основному виробництві (дані ст.11 МВ 1986) , для категорії працюючих на інших видах обладнання Фдрі приймається за даними керівника економічної частини дипломного проекту.

λрі - коефіцієнт , який враховує втрати часу працюючими на перезміну , налагодження обладнання, природні потреби тощо, дані табл. 1.9 МВ 1986.

Сумарна кількість робітників по всіх категоріях визначає загальну кількість працюючих в основному виробництві проектованого цеху ∑Эі→ Эр

В процентах від отриманого значення Эр розраховуються кількість решти працюючих в цеху :

а) робітники допоміжних виробництв обслуговування та ремонт обладнання , ремонт штампового інструменту , обслуговування та експлуатація енергетичного підйомно- транспортного устаткування тощо.

б) Інженерно – технічних працівників всіх рівнів.

в) Службовців та молодшого обслуговуючого персоналу , прибиральники , вахтери.

Розрахунок таких працюючих доводиться до найближчого більшого цілого числа і оформлюється згідно прикладу таблиці 1.10 МВ 1986.

Розрахунок площі проектного цеху.

Розрахунок площі проектного цеху ведеться в такій послідовності :

Висота цеху розраховується одночасно з вище зазначеними параметрами будівлі , але відносно самостійно від них . Надалі під прольотом цеху розумітимемо відстань між двома суміжними рядами колон виробничої будівлі при зазделегіть обраному значені крокові колон.

Під виробничою площею розумітимемо ту загальну площу яку займає обладнання основного виробництва перераховане в табл. 1.5 МВ 1986.

Під шириною виробничою прольоту будемо розуміти відстань між повздовжніми вісями колон виробничого прольоту.

Для визначення ширини прольоту попередньо задають рядність розміщення основного виробничого обладнання, яка залежить від габаритних розмірів продукції ( а отже і від потужності обладнання яке встановлюється в проектному цеху це число має бути цілим).

Наприклад для дворядного розміщення обладнання розраховується ширина виробничого прольоту знаходиться з таких міркувань.

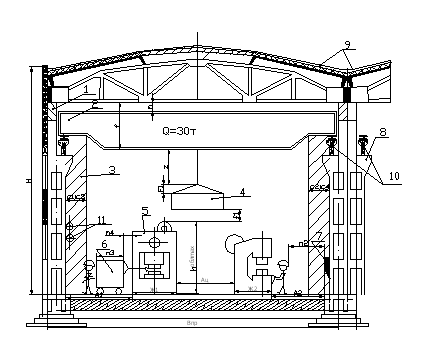

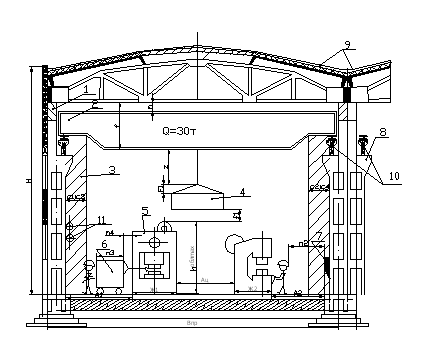

1-одногілкова колона крайнього ряду ; 2 – мостовий кран ; 3 – «мертві зони» , що необслуговуться мостовим краном; 4 – найбільший за габаритом вантаж який транспортується над обладнанням;

5 - найбільший за висотою типорозміри виробничого обладнання цеху;

6 – засіб механізації , автоматизації; 7 – внутрішньо цеховий конвеєр;

8 – двогілкова колона середнього ряду; 9 – перекриття ; 10- рейка підкранового шляху; 11- внутрішньо цехові комунікації .

С2 , С3 стосується головного гака,

С1 , С4 стосується допоміжного гака.

Ширина бічного проїзду між рядами обладнання яке має засоби механізації розраховується так :

А1 = n1 + n2 + n3 + n4

n1 = 0,5 .. 1 м габарити внутрішніх елементів будівлі цеху, що закріпленні на колонах.

n2 = 1,5 .. 2 м прохід для цехового персоналу (більші значення приймаються тоді коли за умовами роботи цеху в проході періодично пересувається електрокари).

n3 - найбільший габаритний розмір засобу автоматизації (по паспортним даним).

n4 = lзаг мах + 100 мм

lзаг мах - найбільший габаритний розмір вихідної заготовки (штаба – довжина, рулон – діаметр , або довжина штучної заготовки.)

Для наведеного варіанта розміщення обладнання (двохрядного ) розрахункова довжина прольоту становить Впр

Впр = А1 +Ж1 + Ац +Ж2 + А2

Ж1 , Ж2 - найбільший габаритний розмір обладнання в плані яке передбачено для встановлення в цеху. В випадку коли один з типорозмірів обладнання має дуже велику довжину (наприклад центр автоматичного розкрою листа ) то за умови , якщо Ж1(2) > 2С2(3) + А2 , а інший з габаритів такого обладнання ширина

Ш1(2) <Кк + 1м

Кк – прийнятий крок колон .

То тоді таке обладнання допускається встановлювати в «мертвих зонах» і в формулу для визначення Впр вводять замість Ж

1(2) → Ж1(2) / 2 .

Ац = 3,5 - 6 м ширина центрального проїзду (більші значення для цехів особливо великого штампування, менші значення для особливо дрібного).

А2 = n1 + n2

Розраховане таким чином значення Впр доводиться до більшого цілого значення стандартних розмірів прольотів що вибирається з ряду :

ОД - 18 м

Дрібні та Середні - 24 м

Особливо великі - 36 м.

Визначення виробничої площі цеху .

Виробнича площа цеху розраховується двома методами , наприклад коли відомо питомі значення площі яку займає кожна одиниця обладнання основного виробництва цеху ці значення приймають по даним табл. 2.1 МВ 1986, то

Апрі – питома площа яку займає і – та одиниця обладнання.

К – кількість одиниць обладнання в проектному цеху.

Якщо дані стосовно питомої площі з табл. 2.1. знайти не вдається то :

Sпиті – габаритні розміри конкретної одиниці обладнання в плані.

Кді – коефіцієнт додаткової площі для обслуговування обладнання.

Загальна площа цеху складається з основної та допоміжної площі.

Допоміжна площа при цьому береться в відсотках від основної площі.

Тоді розрахункова довжина будівлі цеху визначається по формулі :

і округляється до більшого цілого числа , яке без залишку ділиться на 6 для цехів ОД, на 12 для інших випадків.

Розрахункова площа цеху при цьому (навіть якщо вона не збігається з попередньо обчисленою ) в подальшому приймається для всіх нормативних розрахунків та визначення санітарно - гігієнічних показників проектного цеху.

Розрахунок висоти виробничого прольоту.

Згідно наведеної схеми Н = m + f2 + z + f1 + Г + z1 + hобл

m – технологічна відстань від найвищої точки обладнання до низу конструкції покриття цеху ; з врахуванням прогину ферм m ≥ 0,3 .. 0,2 м.

f2 ≥ 1,8 м ; z параметр , що залежить від вантажопідйомності мостового крана.

f1 =0,5 м– відстань за умовами безпечного транспортування вантажу.

Г – найбільший вантаж що має перевозитись над обладнанням , наприклад маховик для кривошипних пресів, шток для пароповітряних молотів, гвинт для гвинтових пресів.

z1 ≥1 м

hобл - висота найбільшої одиниці обладнання цеху по висоті набагато перевищує інші , допускається встановлювати в приямку глибиною не більше 1 м із дотриманням основних правил та вимог ТБ та промислової санітарії тоді в якості hобл приймається висота обладнання наступної за габаритами одиниці обладнання.

В будь – якому випадку hобл > 2,3 м.

На підставі вище наведеного розрахунку керуючись нормативними показниками таблиць 2.4. та 2.8. МВ 1986 визначають стандартну висоту будівлі цеху.

Нст ≥ Н розр.

По відомій площі та об’єму промислової будівлі перевіряють відповідність результатів розрахунків санітарно – гігієнічним нормам які на 1 працюючого робітника становлять F = 4,5 м , V = 15 м3 .

Вибір підйомно – транспортних засобів проектного цеху.

В відповідності з умовами транспортних перевезень в цеху має бути визначена кількість одиниць

а) надземного транспорту

б) наземного

в) підземного технологічного транспорту

Надземний транспорт .

Надземний транспорт для внутрішньо цехових перевезень найчастіше використовують мостові крани та кран - балки.

Використання мостових кранів менш доцільне з таких причин :

f = 4 – 10 % плановий відсоток втрат робочого часу на налагодження та ремонтні роботи промислового обладнання.

В розрахунках можна користуватись також узагальненими даними щодо Фдо які наведенні в МУ табл.1.2. 1986 р.

Тоді загальна кількість розрахункового обладнання основного виробництва по проектованому цеху становитиме

Ар = (∑ гр14) / Фдо × λ

λ – коефіцієнт завантаження обладнання , який для переважної більшості менше одиниці, і враховує втрати часу на перезміну , налагодження обладнання в процесі його роботи.

В залежності від серійності виробництва значення λ див. табл. 1.4 МУ 1986 р.

Далі все обладнання розбивають на три групи : заготівельне, штампувальне та для фінішних та доводочних операцій, після чого складають зведену відомість використання обладнання у часі , яка має такий вигляд.

Послідовність розробки зведеної відомості для обладнання ст. 8 – 10 та в табл.1.3 МУ 1986р.

Кінцевою метою зведеної відомості обладнання є доведення фактичних значень λ по конкретному типорозміру обладнання до значень рекомендованих в табл.1.4 МУ 1986 р.

Оформляється в вигляді таблиці приклад ст.10 1.4 МУ 1986 р.

Оптова ціна оформляємо в доларах США потім перераховуємо на гривні , 1р =0,6д.

Розрахунок кількості працюючих .

Для прийнятої в цеху двозмінної роботи обладнання кількість працюючих ( по певній і-ітій категорії ) розраховуємо по формулі :

Эі = ( ∑Тпрі × Нобі ) / Фдрі × λрі

∑Тпрі - Працемісткість робіт по даній категорії (Наприклад : різання, штампування, очищення)

Нобі – норма обслуговування обладнання (табл.1.6 , 1.7 1.8 МУ 1986)

Фдрі – дійсний фонд роботи працюючих в основному виробництві (дані ст.11 МВ 1986) , для категорії працюючих на інших видах обладнання Фдрі приймається за даними керівника економічної частини дипломного проекту.

λрі - коефіцієнт , який враховує втрати часу працюючими на перезміну , налагодження обладнання, природні потреби тощо, дані табл. 1.9 МВ 1986.

Сумарна кількість робітників по всіх категоріях визначає загальну кількість працюючих в основному виробництві проектованого цеху ∑Эі→ Эр

В процентах від отриманого значення Эр розраховуються кількість решти працюючих в цеху :

а) робітники допоміжних виробництв обслуговування та ремонт обладнання , ремонт штампового інструменту , обслуговування та експлуатація енергетичного підйомно- транспортного устаткування тощо.

б) Інженерно – технічних працівників всіх рівнів.

в) Службовців та молодшого обслуговуючого персоналу , прибиральники , вахтери.

Розрахунок таких працюючих доводиться до найближчого більшого цілого числа і оформлюється згідно прикладу таблиці 1.10 МВ 1986.

Розрахунок площі проектного цеху.

Розрахунок площі проектного цеху ведеться в такій послідовності :

-

Згідно категорії цеху визначається рекомендований крок колон – відстань між ними в напрямку повздовжньої осі виробничого цеху. -

Вибирається та узгоджується з керівником ДП матеріал колон – металеві , залізобетоні. -

Проводиться розрахунок ширини та висоти прольоту виробничої будівлі цеху , що проектується. -

Розраховується площа виробничих приміщень проектованого цеху (як сума значень площ ) які займає основне виробниче обладнання цеху. -

Виходячи з рекомендованих співвідношень довжини цеху до його ширини розраховується стандартна довжина цеху при необхідності корегується розміри всіх виробничих прольотів (якщо вони неоднакові).

Висота цеху розраховується одночасно з вище зазначеними параметрами будівлі , але відносно самостійно від них . Надалі під прольотом цеху розумітимемо відстань між двома суміжними рядами колон виробничої будівлі при зазделегіть обраному значені крокові колон.

Під виробничою площею розумітимемо ту загальну площу яку займає обладнання основного виробництва перераховане в табл. 1.5 МВ 1986.

Під шириною виробничою прольоту будемо розуміти відстань між повздовжніми вісями колон виробничого прольоту.

Для визначення ширини прольоту попередньо задають рядність розміщення основного виробничого обладнання, яка залежить від габаритних розмірів продукції ( а отже і від потужності обладнання яке встановлюється в проектному цеху це число має бути цілим).

Наприклад для дворядного розміщення обладнання розраховується ширина виробничого прольоту знаходиться з таких міркувань.

1-одногілкова колона крайнього ряду ; 2 – мостовий кран ; 3 – «мертві зони» , що необслуговуться мостовим краном; 4 – найбільший за габаритом вантаж який транспортується над обладнанням;

5 - найбільший за висотою типорозміри виробничого обладнання цеху;

6 – засіб механізації , автоматизації; 7 – внутрішньо цеховий конвеєр;

8 – двогілкова колона середнього ряду; 9 – перекриття ; 10- рейка підкранового шляху; 11- внутрішньо цехові комунікації .

| Вантажопдємність т | С1 мм | С2 мм | С3 мм | С4 мм | |

| Головного гака | Допоміжного гака | ||||

| 20 | 5 | 1150 | 2050 | 1950 | 1250 |

| 30 | 5 | 1600 | 2200 | 2560 | 1250 |

| 50 | 10 | 1800 | 2360 | 2960 | 1250 |

| 75 | 20 | 1900 | 2700 | 3300 | 1300 |

| 100 | 20 | 1900 | 2700 | 3300 | 1300 |

С2 , С3 стосується головного гака,

С1 , С4 стосується допоміжного гака.

Ширина бічного проїзду між рядами обладнання яке має засоби механізації розраховується так :

А1 = n1 + n2 + n3 + n4

n1 = 0,5 .. 1 м габарити внутрішніх елементів будівлі цеху, що закріпленні на колонах.

n2 = 1,5 .. 2 м прохід для цехового персоналу (більші значення приймаються тоді коли за умовами роботи цеху в проході періодично пересувається електрокари).

n3 - найбільший габаритний розмір засобу автоматизації (по паспортним даним).

n4 = lзаг мах + 100 мм

lзаг мах - найбільший габаритний розмір вихідної заготовки (штаба – довжина, рулон – діаметр , або довжина штучної заготовки.)

Для наведеного варіанта розміщення обладнання (двохрядного ) розрахункова довжина прольоту становить Впр

Впр = А1 +Ж1 + Ац +Ж2 + А2

Ж1 , Ж2 - найбільший габаритний розмір обладнання в плані яке передбачено для встановлення в цеху. В випадку коли один з типорозмірів обладнання має дуже велику довжину (наприклад центр автоматичного розкрою листа ) то за умови , якщо Ж1(2) > 2С2(3) + А2 , а інший з габаритів такого обладнання ширина

Ш1(2) <Кк + 1м

Кк – прийнятий крок колон .

То тоді таке обладнання допускається встановлювати в «мертвих зонах» і в формулу для визначення Впр вводять замість Ж

1(2) → Ж1(2) / 2 .

Ац = 3,5 - 6 м ширина центрального проїзду (більші значення для цехів особливо великого штампування, менші значення для особливо дрібного).

А2 = n1 + n2

Розраховане таким чином значення Впр доводиться до більшого цілого значення стандартних розмірів прольотів що вибирається з ряду :

ОД - 18 м

Дрібні та Середні - 24 м

Особливо великі - 36 м.

Визначення виробничої площі цеху .

Виробнича площа цеху розраховується двома методами , наприклад коли відомо питомі значення площі яку займає кожна одиниця обладнання основного виробництва цеху ці значення приймають по даним табл. 2.1 МВ 1986, то

Апрі – питома площа яку займає і – та одиниця обладнання.

К – кількість одиниць обладнання в проектному цеху.

Якщо дані стосовно питомої площі з табл. 2.1. знайти не вдається то :

Sпиті – габаритні розміри конкретної одиниці обладнання в плані.

Кді – коефіцієнт додаткової площі для обслуговування обладнання.

-

Sпит м2

Кд

<3

6

<6

5

<12

4

<20

2,5

<30

2

≥30

1,5

Загальна площа цеху складається з основної та допоміжної площі.

Допоміжна площа при цьому береться в відсотках від основної площі.

| Підрозділи цеху | Площа в відсотках від загальної площі | ||

| | Особливо велике штампування , велике штампування | Середнє штампування | Особливо дрібне та дрібне штампування |

| Виробнича площа | 25 - 40 | 40 – 50 | 55 – 60 |

| Допоміжна площа | 60 -75 | 50 -60 | 40-45 |

Тоді розрахункова довжина будівлі цеху визначається по формулі :

і округляється до більшого цілого числа , яке без залишку ділиться на 6 для цехів ОД, на 12 для інших випадків.

Розрахункова площа цеху при цьому (навіть якщо вона не збігається з попередньо обчисленою ) в подальшому приймається для всіх нормативних розрахунків та визначення санітарно - гігієнічних показників проектного цеху.

Розрахунок висоти виробничого прольоту.

Згідно наведеної схеми Н = m + f2 + z + f1 + Г + z1 + hобл

m – технологічна відстань від найвищої точки обладнання до низу конструкції покриття цеху ; з врахуванням прогину ферм m ≥ 0,3 .. 0,2 м.

f2 ≥ 1,8 м ; z параметр , що залежить від вантажопідйомності мостового крана.

| Qтс | z мм |

| ≤5 | 350 |

| ≤10 | 500 |

| ≤15 | 600 |

| ≤20 | 750 |

| ≤30 | 950 |

| ≤50 | 1200 |

f1 =0,5 м– відстань за умовами безпечного транспортування вантажу.

Г – найбільший вантаж що має перевозитись над обладнанням , наприклад маховик для кривошипних пресів, шток для пароповітряних молотів, гвинт для гвинтових пресів.

z1 ≥1 м

hобл - висота найбільшої одиниці обладнання цеху по висоті набагато перевищує інші , допускається встановлювати в приямку глибиною не більше 1 м із дотриманням основних правил та вимог ТБ та промислової санітарії тоді в якості hобл приймається висота обладнання наступної за габаритами одиниці обладнання.

В будь – якому випадку hобл > 2,3 м.

На підставі вище наведеного розрахунку керуючись нормативними показниками таблиць 2.4. та 2.8. МВ 1986 визначають стандартну висоту будівлі цеху.

Нст ≥ Н розр.

По відомій площі та об’єму промислової будівлі перевіряють відповідність результатів розрахунків санітарно – гігієнічним нормам які на 1 працюючого робітника становлять F = 4,5 м , V = 15 м3 .

Вибір підйомно – транспортних засобів проектного цеху.

В відповідності з умовами транспортних перевезень в цеху має бути визначена кількість одиниць

а) надземного транспорту

б) наземного

в) підземного технологічного транспорту

Надземний транспорт .

Надземний транспорт для внутрішньо цехових перевезень найчастіше використовують мостові крани та кран - балки.

Використання мостових кранів менш доцільне з таких причин :