Файл: Конспект лекцій. Проектування цехів. Література. 1 Норицин, Шехтер, Мансуров. Проектирование кузнечных и холодноштамповочных заводов. М. 1977. 2 Проектирование машиностроительных заводов и цехов. Справочник.doc

ВУЗ: Не указан

Категория: Не указан

Дисциплина: Не указана

Добавлен: 23.11.2023

Просмотров: 72

Скачиваний: 3

ВНИМАНИЕ! Если данный файл нарушает Ваши авторские права, то обязательно сообщите нам.

2)Структуру ремонтного циклу приймають за даними табл. 5.2 та 5.3. МВ 1986.

-

В штатному розкладі рем. бази енергетика передбачають сантехніків , трубопровідників та електриків.

У випадках коли сумарна працемісткість ремонтних робіт виявляється недостатньою для створення самостійної ремонтної служби енергетика (кількість верстатів ≤ 2) допускається об’єднання в єдине ремонтне відділення ремонтні бази механіка та енергетика з утворенням єдиного штатного розкладу та єдиного керівництва.

Нормативні дані , щодо розрахунку енергетичних потреб цеху наведені МВ 1986 ст. 53 -61.

Дані енергетичного розрахунку зводяться у відомість енергетичних потреб цеху.

Розрахунок потреб цеху в штампах.

Штампами початкового фонду називається та мінімальна кількість штампового оснащення яка необхідна в спроектованому цеху , щоб почати виконання виробничої програми року , практично це число співпадає з номенклатурою штампового інструменту яке зазначене в графі 18 відкоригованої відомості технологічних процесів.

Штампами основного фонду – називаються сумарна кількість штампів початкового фонду та штампів дублерів.

Шо = Шп + Шд (1)

При цьому під штампами дублерами розумітимемо ту визначену кількість штампів , яка необхідна для того , щоб почати виконання виробничої програми року , в випадках планового або аварійного виходу з ладу штампів початкового фонду Шп.

Для узагальнених розрахунків кількість штампів початкового фонду може визначатися за формулою :

Шп = Кдет × А осн шт. (2)

Кдет - коефіцієнт який враховує кількість деталей яка закріплена за однією одиницею основного штампувального обладнання цеху (він приймається в залежності від типу виробництва за даними таблиці 1.2. МУ № 271)

Аосншт – прийнята кількість такого обладнання .

Розрахунок за формулою (2) рекомендується тоді коли переважна більшість деталей що ввійшли до зведеної відомості виготовляються дослідними або експериментальними партіями (на базовому підприємстві) .

Кількість штампів дублерів як правило обчислюють в відсотках від штампів основного фонду .

Відповідні нормативні дані наведені в табл. 4.2. МУ 1986 в залежності від програми випуску конкретної деталі та попередньо проведеної класифікації штампового оснащення по масі та номінальному зусиллю обладнання на яке вони встановлюються :

| Група штампів | Маса (середня) одного штампа кг | Зусилля використовуємого преса тс |

| Особливо дрібні | 30 | до 30 |

| Дрібні | 150 | Від 30 до 100 |

| Середні | 1500 | 100 - 400 |

| Великі | 8000 | 400 - 1000 |

| Особливо великі | 35000 | 1000 - 2500 |

Якщо замість маси відомі габаритні розміри штампів то їх поділ на групи можна виконати за даними табл. 4.1. МУ 1986

У випадках багатопозиційного штампування загальна кількість технологічного оснащення корегується за методикою наведеною на ст.41. МУ 1986.

Штампи річної витрати.

Кількість фактично витрачених спроектованим цехом штампів , штампів річної витрати Шрв за рік його роботи може суттєво відрізнятися від Шо , через те, що підрахована кількість штампів основного фонду нехтує такими факторами як сутність технологічної операції штампування – вирубування, гнуття тощо, та матеріалами з яких виготовляються робочі деталі штампів та штамповані вироби, тому виникає потреба в розрахунку річної витрати штампового оснащення.

В умовах нестабільної роботи підприємств найбільш точний розрахунок кількості штампів річної витрати Шрв можна провести за формулою :

m – кількість деталей ,що ввійшла в зведену відомість , якщо необхідно то з урахуванням коефіцієнту переводу.

Nзі – програма запуску ітоі деталі зведеної відомості.

Сті – стійкість конкретного типорозміру штампу яку приймають за даними таблиць 1.15. МУ № 271. (Матеріали для пуансона та матриці призначаються разом з керівником ДП).

Різниця між Шрв та Шо визначатиме якість інструменту в проектованому цеху та степінь передових технологічних рішень закладених в ДП.

При цьому число Ш = Шрв – Шп (4) визначатиме кількість штампів які можуть зберігатися на цехових складах штампів.

Площу складу штампів визначають за формулою

g- коефіцієнт корисної площі , навантаження складку штампів , визначається за даними таблиць 6.4. МУ 1986

h- прийнята висота складування штампів на складі.

Існує два методи зберігання штампів , великі та особливо великі зберігаються в штабелях на дільницях де вони використовуються . При цьому залежно від цехових транспортних засобів що обслуговують цю дільницю h- коливається від 2 до 4 м.

Середні та дрібні штампи доцільно зберігати на автоматизованих стелажних складах . Тоді h приймають за таблицями 1.41. або 1.42. МУ №271.

λ – коефіцієнт , що враховує степінь використання площі складського приміщення залежно від типу складу він коливається від 0,25…0,7 (ст.50,51 МУ №271) .

Слід знати , що збільшення λ пропорційно збільшує g, тому останнє (g) необов’язково має співпадати із значеннями наведеними в табл.6.4. МУ 1986.

Крім штампів ХЛШ передбачають також інструментальні роздавальні комори ІРК які розміщують поруч з складами штампів.

Доцільніше всі ці приміщення планувати в місці зосередження найбільшої кількості основного технологічного обладнання цеху , раціонально заповнюючи мертві зони.

Розрахунок майстерні для ремонту та технічного огляду штампів проводиться в такій послідовності :

-

За попередніми розрахунками складають зведену відомість потреби цеху в штампах по всіх категоріях (основні, дублери і т.д.) форма наведена в табл.4.4.МУ 1986. -

За даними табл.4.5. МУ 1986 визначають кількість основних та допоміжних верстатів ремонтної служби ШІГ.

Знайдене за даними табл. 4.5. число треба перемножити на кількість одиниць обладнання основного виробництва для якого необхідні штампи .

3) За даними табл.4.6. та 4.7. МУ 1986 визначають типорозміри основних , а за даними табл. 4.8. МУ 1986 визначають допоміжних верстатів майстерні ШІГ .

Розрахована кількість верстатів відповідає умовам коли служба ШІГ виконує всі види технічного обслуговування штампів.

-

За відомою кількістю верстатів розраховується необхідна кількість основних та допоміжних робітників при цьому кількість слюсарів інструментальників визначають як правило окремо по видах технологічного оснащення .

Треба мати на увазі , що слюсар інструментальник повинен мати розряд не нижче 5-го .

-

За процентним співвідношенням визначається кількість ІТП та службовців табл. 4.10. МУ 1986. -

За показником питомої площі на один верстат від 35 до 45 м2 визначається площа ремонтної служби.

Розрахунок потреби цеха в металі.

Може бути виконаний двома методами :

а) За даними зведеної відомості тех. процесів річна потреба цеху в металі дорівнює сумі значень в графі 9 зведеної відомості яка зменшується з урахуванням коефіцієнта використання металу.

Км < 1 – коефіцієнт використання металу значення якого в залежності від галузі виробництва наведені на ст. 62 МВ 1986.

Км = 0,8 для с/г машинобудування .

б) За узагальненим розрахунком річна потреба цеху в металі складає :

m i - середня вага деталей які виготовляє цех табл.1.4. МВ № 271.

Пві – річна програма випуску продукції одиницею основного обладнання табл.1.1 МВ № 271.

к – кількість таких одиниць.

В залежності від річної потреби цеху в металі визначається площа відповідних складів , для цього попередньо слід визначити нормативний запас металу в цеху , який має зберігатись на складі за умов безперебійної роботи цеху.

n - норматив зберігання металу на складі в днях (табл. 6.3. МВ 1986)

Т – кількість робочих днів в році.

Для зменшення перемитру Qм можна приймати , що постачання металу в необхідному асортименті здійснює заготівельний цех підприємства.

Площу складу металу розраховують так само як і для складу штампів нормативи табл.6.4. МВ1986.

Бажано окремо обчислити загальну кількість металу ,що зберігається на стелажах або в штабелях. Далі за формулою табл. 6.1. МВ 1986 складається зведена відомість потреб цеху в металі по маркам і профілю.

За умови роботи цеху особливо тоді коли добова потреба його в металі перевищує 50тон в цеху проектують спеціальний залізничний ввід по якому здійснюється подача вихідного металопрокату безпосередньо на територію складу металу.

Залізничну гілку , нормальної колії (ширина 1524 мм) проектують так , щоб вона межувала з заготівельним відділенням .

Розрізняють такі залізничні вводи:

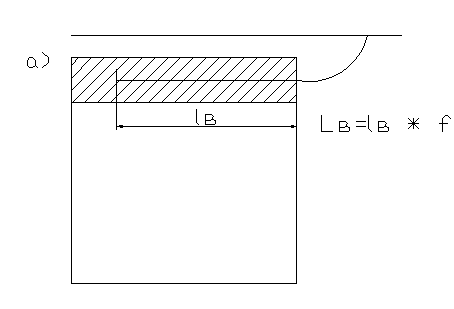

а) поперечно – тупикові

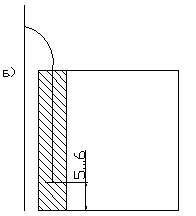

б) поздовжньо – тупикові

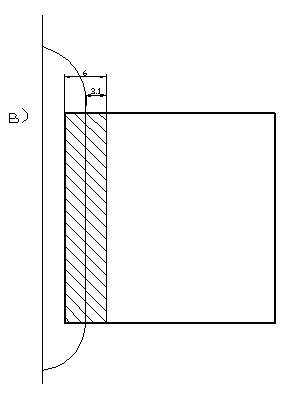

в) поздовжньо – наскрізні

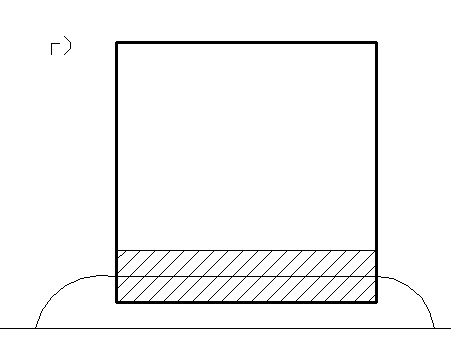

г) поперечно – наскрізні.

При виборі типу вводу орієнтуються на те , що найбільшу пропускну спроможність мають вводи типу «в» , а найменшу типу «а» .

lв = 14,2 м мінімальна довжина вводу

f = 1 і більше кількість вагонів , що подаються в цех (вантажопідйомність одного вагону Q = 50 т) .

Якщо добова потреба цеху в металі складає менше 50 т завезення сировини передбачають автотранспортом.

Поруч з залізничним вводом тоді коли кількість відходів на рік складає неменше 1500 т передбачають відділення по переробці металевих відходів . Оскільки подібні технології , як правило не пов’язані з основним технологічним процесом в цеху , бажано таке відділення розміщувати в підвалах цехів.

Таке розміщення накладає певні обмеження на розміщення пакетувального відділення , зокрема неприпустимо , щоб пакетувальне обладнання знаходилося під пресовим , висота приміщення в якому розміщують пакетувальні преси має бути неменше 4 метрів, зазначене відділення повинно мати вільний шлях для вилучення готових пакетів з відпресованого металолому , або мати вихід за межі цех до залізничного вагону.

Виходячи з цих обмежень пакетувальне відділення розміщують або біля складу металу або в протилежному кінці цеху біля складу готової продукції.

1500>750>