Файл: Конспект лекцій. Проектування цехів. Література. 1 Норицин, Шехтер, Мансуров. Проектирование кузнечных и холодноштамповочных заводов. М. 1977. 2 Проектирование машиностроительных заводов и цехов. Справочник.doc

ВУЗ: Не указан

Категория: Не указан

Дисциплина: Не указана

Добавлен: 23.11.2023

Просмотров: 67

Скачиваний: 3

ВНИМАНИЕ! Если данный файл нарушает Ваши авторские права, то обязательно сообщите нам.

1) Збільшується навантаження на колони , що примушує збільшувати їх габаритні розміри , а отже збільшуються витрати на будівництво цеху.

2 ) Ускладнюється організація транспортних перевезень так як кранівникові погано видно місце подачі та приймання вантажу, та шлях транспортування вантажу.

3) Безпідставно збільшується кількість допоміжних робітників цеху (кранівники працюють по 6 годин / 1 зміна) , що негативно позначається на собівартості продукції .

Виходячи з цього застосування мостових кранів повинно бути ретельно обґрунтованим в ДП.

Вибір їх по вантажопідйомності проводиться на підставі даних табл. 2.5. та 2.8. МВ 1986. Кількість одиниць підйомно – транспортних засобів для умов дипломного проекту встановлюється узагальненим методом : за кількістю метрів довжини прольту , що приходиться на один кран (кран - балку) відповідні дані знаходяться в табл. 2.5. МВ 1986.

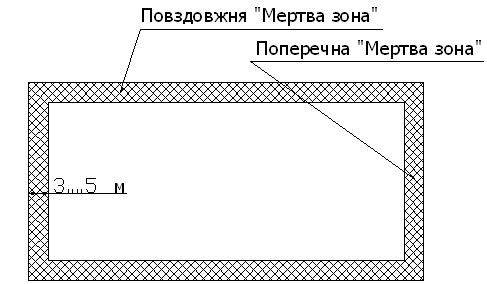

Кран – балки та мостові крани мають «мертві зони » - такі ділянки, що не обслуговуються цим обладнанням.

Крім того в якості надземного транспорту використовують і місцеві (локальні) крани до них відносять :

а) крани штабелери (ручні та автоматизовані ) які застосовуються на території складів параметри яких вказані в табл. 2.6. МВ 1986

б) Магнітні грейферні крани див. табл. 2.4. МВ 1986 які використовують на дільницях переробки металевих відходів.

В обох випадках (а і б) під ці групи підйомно транспортних засобів передбачають встановлення власних колон (металеві колони).

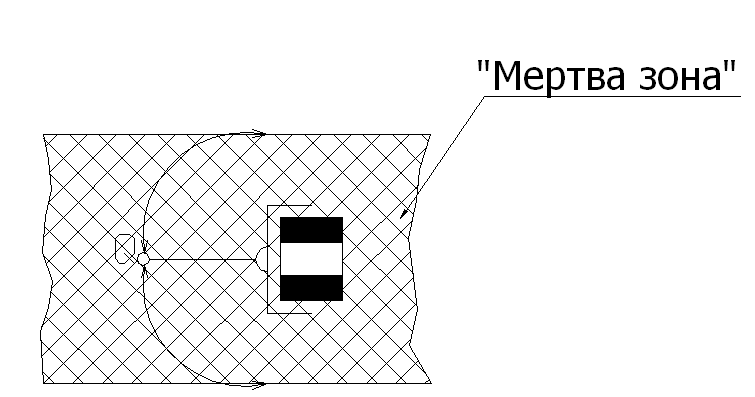

в) Поворотні консольні крани які монтуються безпосередньо на основні колони цеха і обслуговують в межах визначеного радіусу ті одиниці технологічного обладнання що з певних причин потрапили до «мертвої зони « кількість вантажопідйомність таких транспортних засобів кожним виконавцем встановлюється індивідуально, МВ № 271.

Наземний транспорт .

Найпоширенішим видом є :

-

Електрокари та електронавантажувачі. -

Електричні та моторні візки.

Перші використовуються для внутрішньо цехових перевезень різноманітних вантажів особливо в зони обслуговування яких надземним транспортом ускладнене, кількість таких транспортних засобів розраховується з нормативів :

-

одна електрокара на кожні 400 – 500 м зовнішнього периметру цеху; -

один електронавантажувач на кожні 2000 тон різних вантажів що переробляються в цеху впродовж року.

Типорозміри електротранспорту наведені в табл. 2.10. МВ 1986.

Електричні візки - платформи призначені для міжпрольотного транспортування вантажу їх кількість становить один ел.візок на 60 – 72 м довжини прольоту цеху , типорозміри наведені в табл. 2.11. МВ 1986.

Підземний транспорт.

В якості підземного транспорту для цехів ХЛШ приймають стрічкові транспортери , що доставляють відходи до місця їх переробки , кількість приймається кожним виконавцем ДП індивідуально.

В випадку коли кількість відходів на одиницю основного обладнання на рік відповідно для цехів великого , середнього та дрібного штампування не перевищує 200 , 300, 400 т. то підземний транспорт можна не застосовувати.

Допоміжні служби цеху.

До складу загально цехових допоміжних служб входять :

1Ремонтна служба механіка (РСМ)

Завдання якої полягає в підтримувати в працездатному стані все механічне обладнання цеху.

2 Ремонтна служба штампо інструментального господарства (РС Ш І Г) цеху.

Займається ремонтом та відновленням штампового інструменту.

-

Ремонтна служба енергетика цеху.

Виконує лише ремонтне обслуговування електричних та електронних пристроїв , а також цехових енергокомунікацій.

(В конкретних випадках в ДП може бути передбачено розрахунок і інших допоміжних служб цеха, господарча, безпеки життєдіяльності та інше.)

Служба механіка цеха.

Розрахунок цієї служби включає в себе :

1 Визначення працемісткості ремонтів які виконуватиме РСМ впродовж року.

2 Визначення типу та кількості обладнання і кількості працюючих в РСМ.

3 Складання графіку планово – попереджувального ремонту обладнання основного виробництва по конкретній ділянці проектованого цеху.

4 Компонування площі ремонтної дільниці РСМ.

Працемісткість робіт по ремонту обладнання визначається тривалістю ремонтного циклу – терміном від початку експлуатації певної одиниці технологічного обладнання до його першого капітального ремонту .

Термін ремонтного циклу розраховується за формулою :

Трц = βв × βр × К

βв - коефіцієнт , що залежить від типу виробництва табл.3.1. МВ 1986.

Βр - коефіцієнт , що визначає ремонтну придатність машини в залежності від потужності обладнання і приймається за даними табл.3.2. , табл.3.19. , 3.12. МВ.1986.

К - коефіцієнт , який визначається в годинах і характеризує собою надійність схеми конкретної одиниці обладнання.

Практичний зміст коефіцієнту К – це гарантована кількість годин безперебійної роботи обладнання в несприятливих умовах експлуатації.

Значення коефіцієнту К по табл.3.2 ; 3.12. ; 3.19. МВ 1986

При правильному виборі типорозмірів обладнання (по максимальним значенням К) РСМ буде достатньо компактною , що не створює зайвих проблем при її розміщенні на плані цеху. Після визначення ТРЦ по кожній із груп обладнання основного виробництва цеху (ножиці ,металооброблювальні центри, преси і т.д.) визначають ремонтну складність обладнання по механічній (УРОм) та електричній (УРОе) частинам. Вважають , що за одну умовну ремонтну одиницю (УРО) приймають прес типу КД2130 в якому присвоюється десята категорія ремонтної складності в одиницях. Так само приймають УРО і для інших видів обладнання. Наприклад для листових ножиць :

| Листові ножиці для листа | УРОм , од | УРОе , од |

| < 2,5 | 4 | 3 |

| < 6,3 | 5 | 3 |

| < 12 | 7 | 4 |

| < 20 | 10 | 5 |

| ≥ 20 | 14 | 6 |

Для решти видів обладнання значення УРО наведенні в табл. 3.4.; 3.14.;3.21. МВ1986 або з довідника під ред. Веліканова для металоріжучих верстатів.

Для автоматизованого обладнання – штампувальних комплексів та ліній при розрахунку УРО роблять так :

знаходять УРО відповідного по основному параметру неавтоматизованого обладнання і збільшують його в 1,5 рази для центрів та комплексів і в 2 рази для автоматичних ліній.

Наступною стадією розрахунку є визначення структури ремонтного циклу яка полягає , в визначенні кількості та чергуванні ремонтних процедур під час експлуатації обладнання. Наприклад для обладнання яке впродовж Трц має проходити 8 поточних техобслуговувань, 2 малих та 1 середній ремонти ця структурна схема виглядатиме так :

Для найпоширеніших типів обладнання цехів КШВ відповідні структури наведенні втабл. 3.3.; 3.13. ; 3.20. МВ 1986.

Після визначення Трц за допомогою табл. 3.5. МВ 1986 встановлюють працемісткість робіт на кожен вид робіт по кожному з видів технічного обслуговування , далі користуючись загальною кількістю груп обладнання g разів прораховують працемісткість робіт верстатного циклу ΣТв та слюсарного ΣТс.

g – кількість груп обладнання основного виробництва;

ΣУРОі - сумарна кількість УРО одиниць в кожній групі;

no ,nм , nс – кількість оглядів малих середніх ремонтів в структурі ремонтного циклу певної групи обладнання.

toв(о) , tсв(с) - працемісткість відповідно слюсарних та верстатних робіт по кожному з видів технологічного обслуговувань з нормативів табл.3.5. МВ 1986.

Наведена послідовність розрахунків справедлива в тих випадках коли базовою для визначення складу РСМ є система ППР – планово попереджувальних ремонтів коли за вказівкою керівника ДП для розрахунку використовується система СТОРУ працемісткість ремонтів приймають за нормативами таблиць 2.4. - 2.6. МВ 271, а послідовність розрахунків у відповідності з Практичним посібником для ВУЗів МВ для виконання економічних розрахунків дипломних проектів при проектуванні штампувальних цехів. Шапавалова 1994.

Для полегшення розрахунків РСМ в МВ № 271 наведені відповідні програми для ПМК (табл. 2.7. – 2.8.)

Користуючись відомою працемісткістю робіт по всіх видах ремонтів визначають кількість одиниць основного обладнання ремонтної бази механіка.

Км – коефіцієнт який враховує багатоверстатність обслуговування Км > 1;

Кз = 0,6 …0,8 коефіцієнт завантаження обладнання;

Фдо - для випадку однозмінної роботи рем. бази Фдо = 2070 год.

Крім основного обладнання кожна з РСМ повинна мати і допоміжне устаткування яке обслуговує основні верстати . Кількість такого устаткування

не розраховується , а приймається в залежності від кількості основних верстатів за табл. 3.8 , 3.23. МВ 1986.

Після розрахунків складають таблиці основних та допоміжних верстатів рем. бази.

Для визначення кількості слюсарів та верстатників застосовують вже відомі дані щодо Σ Тс для перших і no для других . (Див. ст.30. МВ 1986).

Крім планових РСМ спроможна виконувати і позапланові технічні обслуговування та ремонти . Для цього в складі ремонтної служби створюють чергові бригади із слюсарів, верстатників, мастильників які при необхідності виходять на місце аварійної зупинки обладнання і безпосередньо на місці виконують комплекс необхідних ремонтних робіт. Кількість такого чергового персоналу окремо по категоріях розраховують по формулі :

Кзмі – змінність роботи основного обладнання цеху

Кзмі = n × λ ; n – кількість змін; λ – коефіцієнт завантаження;

Ні – норматив обслуговування обладнання (див. табл.3.9. МВ1986);

Кпн – коефіцієнт переробки норм (береться за даними базового підприємства на Червоній зірці – в 1998 р. Кпн = 1,35 ..1,4)

Решту категорій працюючих , службовці, ІТП і т.д. визначають в відсотковому відношенні від кількості основних робітників рем. бази.

На завершальному етапі розрахунку РСМ розраховують кількість матеріалів необхідних для нормальної роботи рем. бази впродовж календарного року та обчислюють площу РСМ.

Компонування рем. бази механіка виконують під час розробки плану цеха намагаючись розмістити її так щоб вона з одного боку не подовжувала технологічний цикл виготовлення продукції цехом , а з іншого боку була б розміщена якомога ближче до обладнання основного виробництва.

Служба енергетика цеху.

Енергоносії що використовуються під час роботи цеху.

Енергетичні потреби штампувальних цехів покриваються за рахунок використання електроенергії, стисненого повітря або пари , води, палива.

Вибір стисненого повітря або пари здійснюється виконавцем ДП на підставі відомих недоліків та переваг цих енергоносіїв.

Переваги стисненого повітря :

-

Кращі умови роботи комунікацій обладнання та працюючих. -

Менш складна конструкція трубопроводів .

Недоліки :

-

Висока первісна вартість компресорних станцій. -

Обмеженість граничного тиску в цехових мережах.

Переваги пари :

-

Можливість підняття тиску до бажаних значень. -

Більш легке знаходження місць витікання енергоносія. -

Менші первісні витрати на технологічне обладнання . -

Можливість використання відпрацьованої пари для опалення цеху.

Недоліки пари :

Значно гірші умови роботи паропроводів , обладнання та технологічного персоналу.

Вода в штампувальних цехах розраховується окремо по двох графах:

1) Технічна

2) Питна.

Відповідні нормативи щодо витрат води наведенні МВ 1986 ст.60 – 61.

Після вибору наведених енергоносіїв виконують розрахунок ремонтної служби енергетика який проводиться так само як і розрахунок РСМ за винятком наступних особливостей :

1) За одну УРОе приймають електродвигун змінного струму потужністю 5 кВт та частотою обертання 1500 об/хв..

Якщо електрообладнання цеху суттєво відрізняється по своїм характеристикам одне від одного , то для розрахунку застосовують корегуючи коефіцієнти наведені в табл. 5.1. МВ 1986.