Файл: Методические указания по выполнению курсового проекта по дисциплине технология сельскохозяйственного машиностроения.doc

ВУЗ: Не указан

Категория: Не указан

Дисциплина: Не указана

Добавлен: 23.11.2023

Просмотров: 235

Скачиваний: 2

ВНИМАНИЕ! Если данный файл нарушает Ваши авторские права, то обязательно сообщите нам.

Определение типа производства на данном этапе производится ориентировочно, характеризуется коэффициентом закрепления операций Кз.о. согласно ГОСТ 3.1108

где: Q-число различных операций;

Рм - число рабочих мест, на которых выполняются данные операции.

Выполняется анализ технологичности конструкции детали по: коэффициенту точности обработки детали

где: QТЧ.н - число размеров необоснованной степени точности обработки;

QТЧ.О - общее число размеров, подлежащих обработке;

коэффициенту шероховатости поверхностей детали

где: ОШ.Н - число поверхностей детали не обоснованной шероховатости, шт.

ОШ.О -общее число поверхностей детали, подлежащих обработке, шт.

При обработке детали на технологичность необходимо дать оценку технологичности изделия с рекомендациями по изменению конструкции детали, улучшающих ее технологичность.

Выполняется чертеж детали в соответствии с требованиями ЕСКД, ЕСТД, СТП.

3 Обоснование выбора заготовки

Выбор заготовки производится на основании анализа конфигурации детали, рассмотрения материала и его технологических свойств, типа производства, технических требований, экономических и других факторов.

Особое внимание следует уделить наиболее оптимальным методам получения заготовки, обеспечивающим максимальное приближение формы заготовки к детали, чем больше исходная заготовка по форме и размерам приближена к форме и размерам готовой детали, тем меньше потребуется затрат времени и средств на ее обработку. От величины припуска на механическую обработку, которая неодинакова для различных видов исходных заготовок для одной и той же детали, зависит в большей мере себестоимость механической обработки (см. приложение А).

Выбор варианта получения заготовки произвести на основе сравнительной оценки стоимостных показателей сопоставляемых вариантов.

3.1 Выбор общих припусков и расчет размеров заготовки с допусками

Для расчета размеров заготовки необходимо определить общие припуски на механическую обработку и прибавить их к размерам поверхностей готовой детали для наружных поверхностей или вычесть - для внутренних поверхностей.

Общие припуски и допускаемые отклонения на отливки, поковки и прокат определяются по таблицам соответствующих стандартов. Штампованные поковки должны выполняться в соответствии с ГОСТ 7505.

Заготовки, получаемые из сортового проката ГОСТ 2590.

Величина припуска на механическую обработку литых заготовок [1]. допускаемые отклонения на размеры чугунных и стальных отливок [1].

Заготовки из горячекатаного прокат по ГОСТ 2590 [1].

При определении припусков на механическую обработку и определении допусков на штампованные поковки повышенной и нормальной точности необходимо 4 основных параметра (см. приложение А):

- масса поковки;

- группа стали;

- степень сложности;

- размер, класс точности, шероховатости

Классы точности указываются в технических требованиях рабочего чертежа заготовки. Заготовки, полученные методом горячей объемной штамповки подразделяются на повышенную точность (класс1) и нормальную точность (класс 2). Категория поковок характеризуется группой стали, условно обозначаемой М1 и М2. К группе М1 относятся углеродистые и легированные стали с содержанием углерода до 0,45% и легирующих элементов до 2,0%. К группе М2 относятся легированные стали, кроме указанных в группе М1. Заготовки, изготовляемые горячей объемной штамповкой на различных видах кузнечно-прессового оборудования, подразделяются на 4 группы сложности: С1; С2; С3 и С4. Степень сложности - отношение массы (объема) штамповки к массе (объему) фигуры, в которую вписывается штамповка.

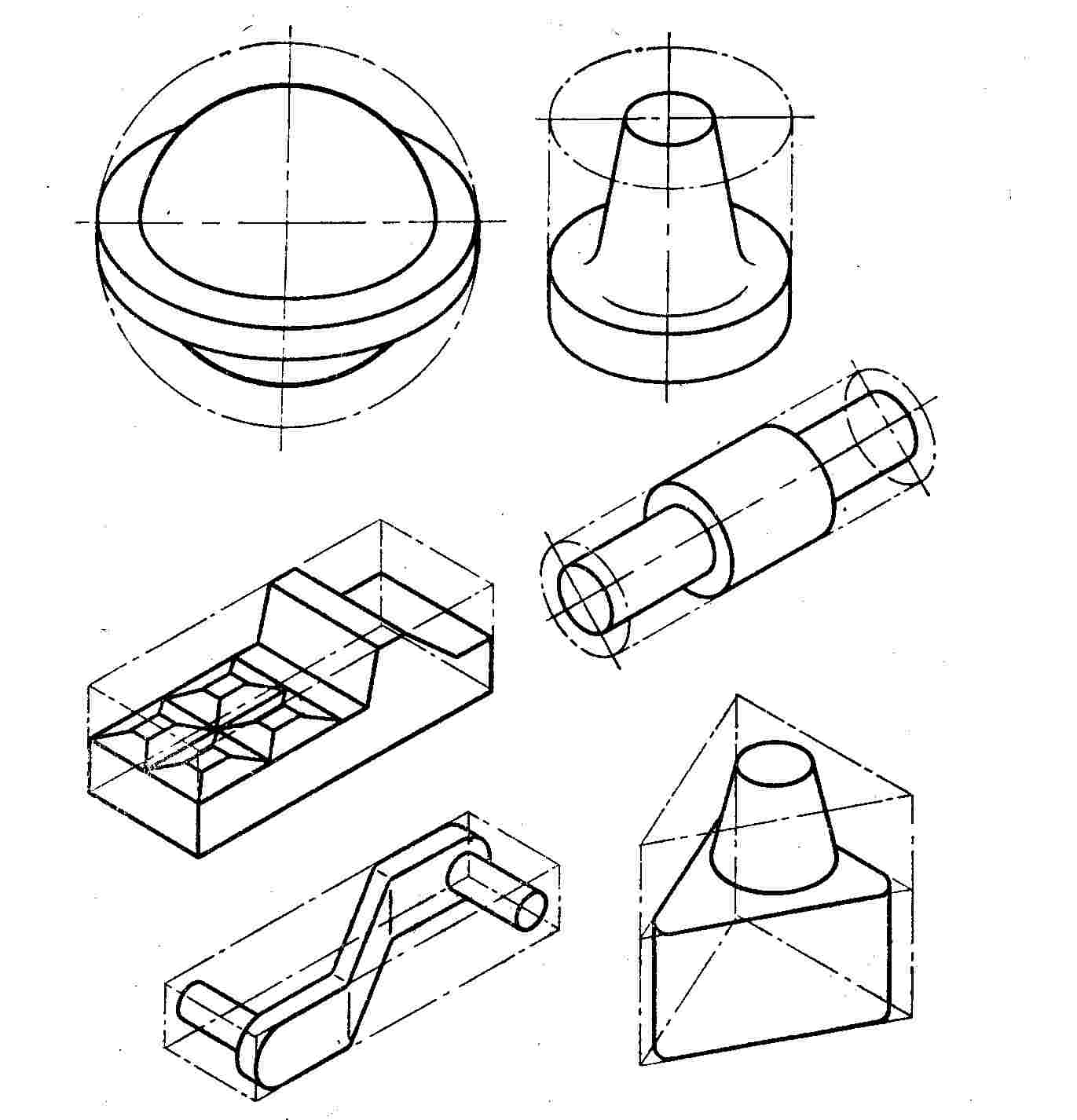

Пример: геометрическая фигура может быть шаром, параллелепипедом, цилиндром или прямой правильной призмой (рисунок 1).

Рисунок 1 – Геометрические фигуры поковок

Степень сложности штампованных заготовок

Gп - масса поковки (кг);

Gф- масса фигуры (кг);

Vп - объем поковки (см^3);

Vф - объем фигуры (см^3).

Степень сложности характеризуется следующими величинами:

С1 - свыше 0,63 до 1,00;

С2 - свыше 0,32 до 0,63;

С3 - свыше 0,16 до 0,32;

С4 - до 0,16.

3.2 Определение коэффициента использования материала

Основным показателем, характеризующим экономичность выбранного метода изготовления заготовок, является коэффициент использования материала, выражающий отношение массы детали к массе заготовки....

где: Gq. -масса детали по рабочему чертежу, кг;

Gз.п. - расход материала на одну деталь с учетом технологических потерь, кг.

Для рационального расходования материала необходимо повышать коэффициент его использования. Он должен быть не ниже 0,75.

Расход материала на заготовку с учетом технологических потерь

Отходы при механической обработке металлов от чистой массы детали в среднем составляют для:

- отливок чугунных, стальных-15-20%;

- объемной горячей штамповки-10%;

- проката (стали)-15%.

Годовая экономия материала от выбранного метода получения заготовки с учетом технологических потерь

где:

N - программа выпуска деталей, шт.

Технико-экономический расчет себестоимости определяется в зависимости от выбранных методов изготовления заготовки.

Стоимость заготовки из проката штамповки и литья определяют по расходу материала, массе стружки на деталь, стоимости материала и его технологическим отходам.

Стоимость заготовки

где: Cм - цена 1кг материала заготовки, тг;

Сотх - цена 1т отходов материала, тг.

Экономический эффект по использованию материала на годовую производственную программу выпуска деталей без учета технологических потерь

где:

N - годовой объем выпуска деталей, шт.

Экономический эффект выбранного вида изготовления заготовки в денежном выражении на годовую производственную программу выпуска изделия составит

где:

4 Разработка технологического процесса изготовления детали

4.1 Выбор технологических баз

При выборе технологических баз руководствуются следующими общими положениями:

- при обработке заготовок, полученных путем литья или штамповки, необработанные поверхности можно использовать в качестве баз только на первой операции;

- при обработке у заготовок всех поверхностей в качестве технологических баз для первой операции целесообразно использовать поверхности с наименьшими припусками, тем самым снижается вероятность появления «чернот» при дальнейшей обработке;

- у заготовок, не подвергаемых полной обработке, в качестве технологических баз на первой операции используют поверхности, которые вообще не обрабатываются. Это обеспечивает наименьшее смещение обрабатываемых поверхностей относительно необработанных;

- при прочих равных условиях наибольшая точность обработки достигается при использовании на всех операциях одних и тех же баз, т.е. при соблюдении принципа единства баз;

- желательно совмещать технологические базы и измерительные базы;

- базы, используемые на операциях окончательной обработки, должны отличаться наибольшей точностью (по линейным и угловым размерам, геометрической форме и параметру надежных технологических баз), можно создать искусственные базы, например, в виде бобышек, приливов, технологических и центровых отверстий, изменив при необходимости конструкцию заготовки;

- выбранные технологические базы совместно с зажимным устройством должны обеспечить правильное базирование и надежность закрепления заготовки, гарантирующее неизменность ее положения во время обработки, а также простую конструкцию приспособления, удобства обработки и снятия обработанной детали.