Файл: Методические указания по выполнению курсового проекта по дисциплине технология сельскохозяйственного машиностроения.doc

ВУЗ: Не указан

Категория: Не указан

Дисциплина: Не указана

Добавлен: 23.11.2023

Просмотров: 226

Скачиваний: 2

ВНИМАНИЕ! Если данный файл нарушает Ваши авторские права, то обязательно сообщите нам.

превращаемого в стружку; к увеличению потребности в оборудовании и рабочей силе. При этом затрудняется построение операций на настроенных станках, снижается точность обработки в связи с увеличением упругих отжатий в технологической системе и усложняется применение приспособлений.

Назначение недостаточно больших припусков не обеспечивает удаление дефектных слоев материала и достижения требуемой точности и шероховатости обрабатываемых поверхностей, а также вызывает повышение требований к точности исходных заготовок и приводит к их удорожанию, затрудняет разметку и выверку положения заготовок на станках при обработке по методу пробных ходов и увеличивает опасность появления брака.

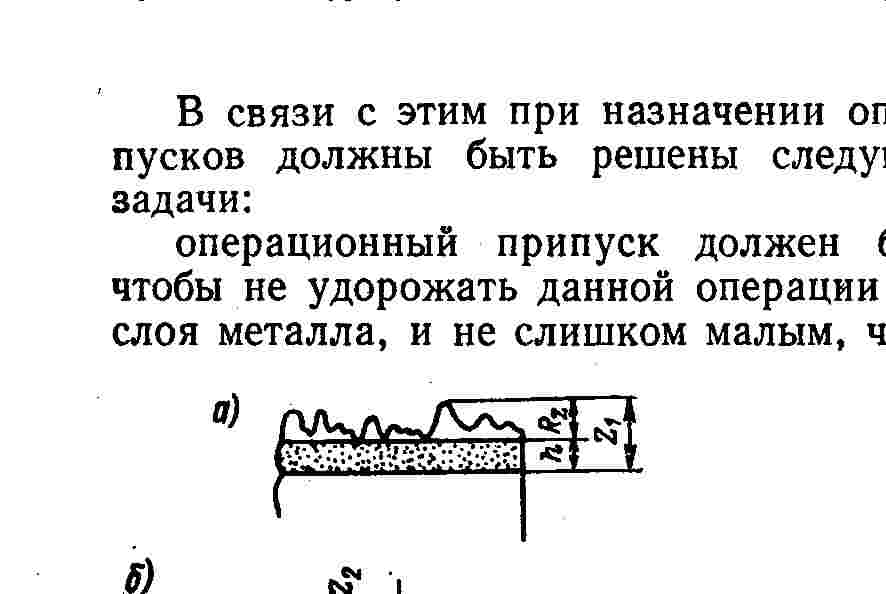

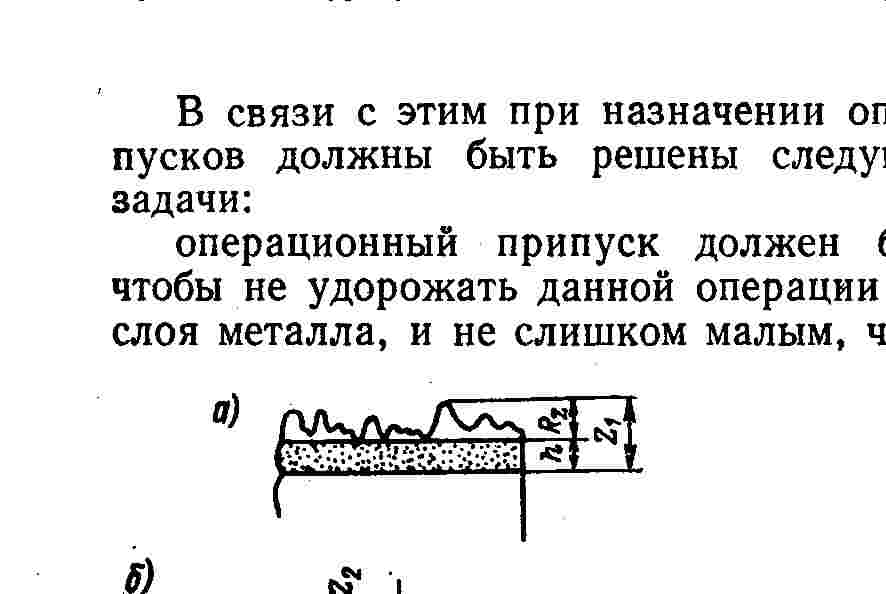

Операционный припуск - это слой материала, удаляемый с заготовки при выполнении одной технологической операции (рисунок 4).

Операционный припуск равняется сумме промежуточных припусков, т.е. припусков на отдельные переходы, входящие в данную операцию.

Общий номинальный припуск определяется:

где: Ziном. - номинальный (расчетный) припуск на отдельную операцию;

n-общее количество операций обработки детали.

Минимальный операционный припуск - разность наименьшего предельного размера до обработки и наибольшего предельного размера после обработки на данной операции.

- разность наименьшего предельного размера до обработки и наибольшего предельного размера после обработки на данной операции.

Максимальный предельный припуск - разность наибольшего предельного размера до обработки и наименьшего предельного размера после обработки на данной операции.

- разность наибольшего предельного размера до обработки и наименьшего предельного размера после обработки на данной операции.

- допуски для предыдущей и последующей операции или переходов.

- допуски для предыдущей и последующей операции или переходов.

Допуск припуска - это разность между максимальным и минимальным

значениями размера припуска.

Номинальный (расчетный) операционный припуск Ziном – разность номинальных размеров изделия до и после обработки на данной операции

При ориентировочных расчетах припуск на механическую обработку можно принять соотношение

Увеличение допуска для предыдущих операций неизбежно вызывает увеличение припуска для последующих и наоборот.

В связи с этим при назначении операционных припусков и допусков должны быть решены следующие технико-экономические задачи:

1)Операционный припуск должен быть не слишком большим, чтобы не удорожать операцию, и не слишком малым, чтобы не удорожать предшествующую операцию вследствие повышения ее точности.

2)Операционный допуск должен быть достаточно широким, чтобы облегчить выполнение данной операции, но не слишком широким, чтобы не удорожать.

Дисх.заг.

Дисх.заг.

Дток

Дшлиф

Тисх.заг

Тисх.заг

ТШЛ ЕSисх.заг

ЕSисх.заг

ТТОК ЕIисх..заг

ТТОК ЕIисх..заг

Рисунок 3 - Схема расположения припусков и допусков на токарную обработку и шлифование вала

Дток - диаметр вала после точения;

Дшлиф - диаметр вала после шлифования;

- номинальный общий припуск на обработку;

- номинальный общий припуск на обработку;

- номинальный общий припуск на точение

- номинальный общий припуск на точение

;

- номинальный общий припуск на шлифование.

- номинальный общий припуск на шлифование.

Наименьший операционный припуск складывается из отдельных элементов, связанных с различными погрешностями, т.е.

Z1-слой металла, который необходимо удалить с заготовки для устранения неровностей после предыдущей обработки RZi-1 и дефектного слоя hi-1, возникшего в связи с обезуглероживанием, коррозией, перенаклепом, образованием трещин.

Для тел вращения

при односторонней обработке

Z2 - слой металла, удаляемый для компенсации погрешности форм и пространственных отклонений относительно базовых поверхностей исходной заготовки (несоосность, не параллельность) обрабатываемых поверхностей к линии центровых отверстий, неперпендикулярность торцовых поверхностей к линии центровых отверстий.

Z3 - слой металла, удаляемый для компенсации погрешности установки заготовки*.

Расчет начинается с определения минимального припуска , удаление которого необходимо с обрабатываемой поверхности.

, удаление которого необходимо с обрабатываемой поверхности.

В зависимости от вида обработки формула может видоизменяться:

а) при обработке отверстий самонаправляющимися инструментами:

- протягивание;

- развертывание;

-хонингование;

-доводка;

-калибрование,

-безцентровое шлифование.

Z3=0

б) при суперфинишировании и полировании валов и отверстий, когда не ставится задача повышения точности заготовок, а только требование уменьшения шероховатости поверхности и устранение дефектного слоя принимаем Z2=0; Z3=0, а

После определения величины минимального припуска устанавливается размер максимально возможного при неблагоприятных сочетаниях промежуточных размеров припуска

________________________________________________________________________

Примечание: Z2-связанное с пространственными отклонениями, обозначается через «»

Z3-установка заготовки, обозначается «»

hi-1-через Т-дефектный слой.

Когда значение истинного припуска зависит от нескольких размеров, его величина Zimax рассматривается как замыкающее звено Ао.

Расчет припусков может быть также произведен и по предельным размерам составляющих звеньев по формулам:

когда припуск принимается в качестве замыкающего звена размерной цепи

Пример1.Определить операционные припуски и размеры при обработке стального вала 45h8, L=100мм, Rz=3,2мкм. Последовательным обтачиванием и шлифованием.

Заготовка - горячий прокат.

ES=0,4мм Rz=150мкм - микронеровности

EI=-0,7мм T=250мкм - дефектный слой на прокате

Пространственная погрешность Z2.

Удельная кривизна к=0,12мкм

Общая кривизна заготовки, обрабатываемая в центре

Пространственная погрешность Z3.

Величина смещения оси заготовки в результате погрешности зацентровки

где Т - допуск в мм на диаметр базовой поверхности заготовки, используемой при центрировании.

Суммарное значение пространственной погрешности

Заготовка после обточки погрешность по h11

поле допуска Т=-0,16мм

h=30

биение Z3=0,1мм

Все справочные данные сводим в таблицу

Расчет припусков и операционных размеров производится в направлении от обработанной поверхности к исходной заготовке.

Шлифование: минимальный припуск. По формуле:

Расчетный номинальный припуск определяется по формуле:

Максимальный припуск определяется по формуле:

Обтачивание. Номинальный (наибольший) операционный размер определяется по формуле:

Окончательно Дток=45,36-0,16 мм

Минимальный припуск на обтачивание

Номинальный (расчетный) припуск на обтачивание

Расчетный диаметр заготовки

По сортаменту горячего проката (ГОСТ 2590) диаметр прутка

При этом фактические размеры припусков на обтачивание составляют:

максимальный припуск

Пример 2. Рассчитать припуски на обработку и промежуточные для отверстия корпуса 50Н9 (рисунок 5).

Заготовка-отливка 1 класса точности.

Масса-3,5кг.

Технологический маршрут обработки состоит из двух операций:

1) черновое обтачивание;

2) чистовое обтачивание.

Базами служит плоскость основания и 2 отверстия 10Н7.

Расчет припусков на обработку отверстия 50Н9 в таблице, в которой последовательно записывается технологический маршрут обработки отверстия и все значения элементов припуска (таблица 3).

Назначение недостаточно больших припусков не обеспечивает удаление дефектных слоев материала и достижения требуемой точности и шероховатости обрабатываемых поверхностей, а также вызывает повышение требований к точности исходных заготовок и приводит к их удорожанию, затрудняет разметку и выверку положения заготовок на станках при обработке по методу пробных ходов и увеличивает опасность появления брака.

Операционный припуск - это слой материала, удаляемый с заготовки при выполнении одной технологической операции (рисунок 4).

Операционный припуск равняется сумме промежуточных припусков, т.е. припусков на отдельные переходы, входящие в данную операцию.

Общий номинальный припуск определяется:

где: Ziном. - номинальный (расчетный) припуск на отдельную операцию;

n-общее количество операций обработки детали.

Минимальный операционный припуск

Максимальный предельный припуск

Допуск припуска - это разность между максимальным и минимальным

значениями размера припуска.

Номинальный (расчетный) операционный припуск Ziном – разность номинальных размеров изделия до и после обработки на данной операции

При ориентировочных расчетах припуск на механическую обработку можно принять соотношение

Увеличение допуска для предыдущих операций неизбежно вызывает увеличение припуска для последующих и наоборот.

В связи с этим при назначении операционных припусков и допусков должны быть решены следующие технико-экономические задачи:

1)Операционный припуск должен быть не слишком большим, чтобы не удорожать операцию, и не слишком малым, чтобы не удорожать предшествующую операцию вследствие повышения ее точности.

2)Операционный допуск должен быть достаточно широким, чтобы облегчить выполнение данной операции, но не слишком широким, чтобы не удорожать.

Дисх.заг.

Дисх.заг.Дток

Дшлиф

ТШЛ

Рисунок 3 - Схема расположения припусков и допусков на токарную обработку и шлифование вала

Дток - диаметр вала после точения;

Дшлиф - диаметр вала после шлифования;

;

Наименьший операционный припуск складывается из отдельных элементов, связанных с различными погрешностями, т.е.

Z1-слой металла, который необходимо удалить с заготовки для устранения неровностей после предыдущей обработки RZi-1 и дефектного слоя hi-1, возникшего в связи с обезуглероживанием, коррозией, перенаклепом, образованием трещин.

Для тел вращения

при односторонней обработке

Рисунок 4 – Операционный припуск

Z2 - слой металла, удаляемый для компенсации погрешности форм и пространственных отклонений относительно базовых поверхностей исходной заготовки (несоосность, не параллельность) обрабатываемых поверхностей к линии центровых отверстий, неперпендикулярность торцовых поверхностей к линии центровых отверстий.

Z3 - слой металла, удаляемый для компенсации погрешности установки заготовки*.

4.7 Расчет припусков на механическую обработку

Расчет начинается с определения минимального припуска

В зависимости от вида обработки формула может видоизменяться:

а) при обработке отверстий самонаправляющимися инструментами:

- протягивание;

- развертывание;

-хонингование;

-доводка;

-калибрование,

-безцентровое шлифование.

Z3=0

б) при суперфинишировании и полировании валов и отверстий, когда не ставится задача повышения точности заготовок, а только требование уменьшения шероховатости поверхности и устранение дефектного слоя принимаем Z2=0; Z3=0, а

После определения величины минимального припуска устанавливается размер максимально возможного при неблагоприятных сочетаниях промежуточных размеров припуска

________________________________________________________________________

Примечание: Z2-связанное с пространственными отклонениями, обозначается через «»

Z3-установка заготовки, обозначается «»

hi-1-через Т-дефектный слой.

Когда значение истинного припуска зависит от нескольких размеров, его величина Zimax рассматривается как замыкающее звено Ао.

Расчет припусков может быть также произведен и по предельным размерам составляющих звеньев по формулам:

когда припуск принимается в качестве замыкающего звена размерной цепи

Пример1.Определить операционные припуски и размеры при обработке стального вала 45h8, L=100мм, Rz=3,2мкм. Последовательным обтачиванием и шлифованием.

Заготовка - горячий прокат.

ES=0,4мм Rz=150мкм - микронеровности

EI=-0,7мм T=250мкм - дефектный слой на прокате

Пространственная погрешность Z2.

Удельная кривизна к=0,12мкм

Общая кривизна заготовки, обрабатываемая в центре

Пространственная погрешность Z3.

Величина смещения оси заготовки в результате погрешности зацентровки

где Т - допуск в мм на диаметр базовой поверхности заготовки, используемой при центрировании.

Суммарное значение пространственной погрешности

Заготовка после обточки погрешность по h11

поле допуска Т=-0,16мм

Rz=20мкм

h=30

биение Z3=0,1мм

Все справочные данные сводим в таблицу

| Операция | Предел. отклонение выдерживаемого р-ра, мм | Достигаемая шероховатость | Дефектный слой hi (Т), мкм | Z2 | Z3 |

| Горячий прокат (исх. заготовка) | | 150 | 250 | 0,006 | 0,39 |

| Обтачивание | | 20 | 30 | - | 0,1 |

Шлифование | | 3,2 | 5,0 | - | - |

Расчет припусков и операционных размеров производится в направлении от обработанной поверхности к исходной заготовке.

Шлифование: минимальный припуск. По формуле:

Расчетный номинальный припуск определяется по формуле:

Максимальный припуск определяется по формуле:

Обтачивание. Номинальный (наибольший) операционный размер определяется по формуле:

Окончательно Дток=45,36-0,16 мм

Минимальный припуск на обтачивание

Номинальный (расчетный) припуск на обтачивание

Расчетный диаметр заготовки

По сортаменту горячего проката (ГОСТ 2590) диаметр прутка

При этом фактические размеры припусков на обтачивание составляют:

максимальный припуск

Пример 2. Рассчитать припуски на обработку и промежуточные для отверстия корпуса 50Н9 (рисунок 5).

Заготовка-отливка 1 класса точности.

Масса-3,5кг.

Технологический маршрут обработки состоит из двух операций:

1) черновое обтачивание;

2) чистовое обтачивание.

Базами служит плоскость основания и 2 отверстия 10Н7.

Расчет припусков на обработку отверстия 50Н9 в таблице, в которой последовательно записывается технологический маршрут обработки отверстия и все значения элементов припуска (таблица 3).