Файл: Методические указания по выполнению курсового проекта по дисциплине технология сельскохозяйственного машиностроения.doc

ВУЗ: Не указан

Категория: Не указан

Дисциплина: Не указана

Добавлен: 23.11.2023

Просмотров: 220

Скачиваний: 2

ВНИМАНИЕ! Если данный файл нарушает Ваши авторские права, то обязательно сообщите нам.

4.2 Выбор вида и последовательности обработки отдельных поверхностей

Виды и последовательность обработки отдельных поверхностей детали выбираются с учетом точности и шероховатости поверхности.

Для выбора последовательности механической обработки нужно ориентироваться на типовые технологические процессы, рекомендации справочной и учебной литературы, а также пользоваться заводскими технологическими процессами на обработку аналогичных деталей.

Промежуточные припуски и допуски для каждой операции определяют, начиная от финишной операции к начальной, т.е. в направлении, обратном ходу технологического процесса обработки заготовки.

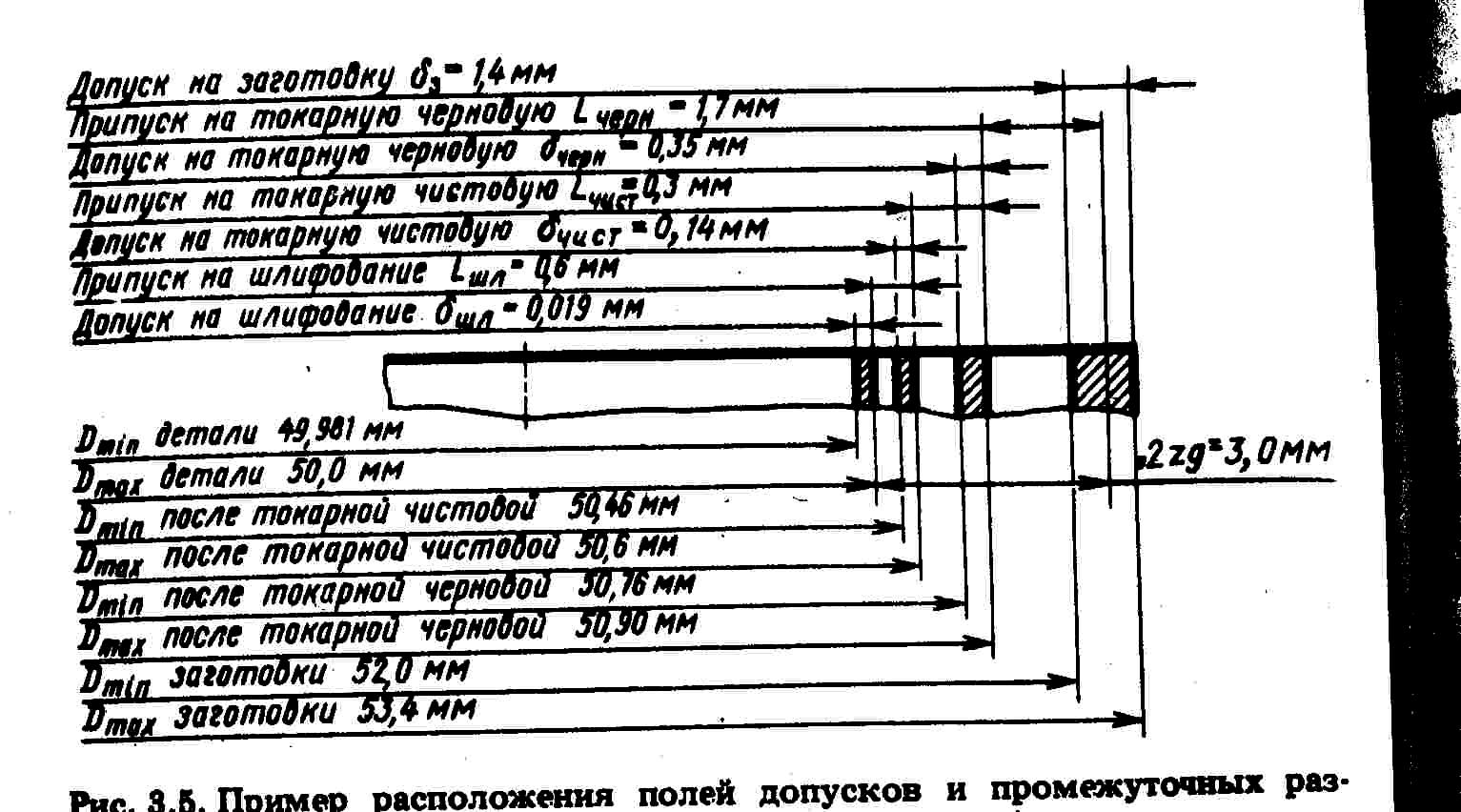

Пример. Диаметр валика по рабочему чертежу детали 50h6 (-0,019); общая длина вала по чертежу Lв=200мм; материал детали - сталь 45 ГОСТ 1050; твердость материала по чертежу детали HRCэ54...58; шероховатость поверхности детали Ra=1,25мкм. Определить статическим методом промежуточные припуски, допуски и предельные размеры заготовки (см. рисунок 2).

Прежде чем выбрать из таблиц необходимые припуски, наметим технологический маршрут обработки заготовки.

Операция 005. Токарная (черновая обработка).

Операция 010. Токарная (чистовая обработка).

Операция 015. Термическая обработка HRCэ54...58.

Операция 020. Бесцентровое шлифование.

Согласно рекомендациям, в начале назначают припуски на шлифовальную операцию по нормативным таблицам, учитывая термическую обработку заготовки. Припуск по таблице на шлифовальную операцию 0,5мм, допуск R6(-0,019). Шероховатость поверхности соответствует рабочему чертежу детали.

При закаливании деталей, изготовленных из сталей, подвергаемых значительным термическим деформациям (например, из стали 45), припуски на операцию шлифования следует увеличить на 0,1мм. Таким образом, припуск на операцию шлифования составит 0,6мм с учетом термической обработки.

Следующим этапом определения припуска является чистовая токарная обработка. По таблице на чистовую токарную операцию припуск составит 0,3мм, допуск h10(-0,14), шероховатость поверхности Ra=3,2мкм.

Для черновой токарной обработки детали припуск на операцию составляет 1,7мм, допуск h12(-0,35).

После назначения промежуточных припусков на все операции определяем общий припуск на обработку заготовки методом суммирования припусков на каждую операцию:

2Z0=0,6+0,3+1,7=2,6мм

Определяем минимальный расчетный размер заготовки

D3=50+2,6=52,6мм

При выборе заготовки обычно принимают ближайший по размеру сортовой прокат по стандарту. В данном случае выбираем горячекатаный прокат обычной точности В по ГОСТ 2590 диаметром 53(+0,4; -2,8)мм).

Действительный припуск на обработку, согласно принятому сортаменту проката, составит 2Zд=53-50=3мм.

Рисунок 2 - Пример расположения полей допусков и промежуточных размеров для операций.

4.3 Разработка технологического маршрута обработки

Разработка маршрутного технологического процесса механической обработки являются основой всего курсового проекта.

Обязательным условием для составления техпроцесса является наличие чертежа, на котором обозначены все размеры, технические условия и название детали, которое определяет ее назначение.

От правильности и полноты разработки маршрутного технологического процесса зависят организация производства и дальнейшие технико-экономические расчеты.

Маршрут изготовления детали устанавливается последовательностью выполнения технологических операций; в первую очередь следует обрабатывать поверхности заготовки, которые являются базами для дальнейшей обработки; затем следует обрабатывать поверхности, с которых снимается наибольший припуск, т.к. при этом легче обнаружить дефекты заготовки (раковины, включения, трещины) и освободиться от внутренних напряжений, вызывающих деформации; операции, где существует вероятность появления брака из-за дефектов в материале или сложности механической обработки, должны выполняться в начале процесса; далее последовательность операций устанавливается в зависимости от требуемой точности поверхности: чем точнее должна быть поверхность, тем позднее она должна обрабатываться, т.к. обработка каждой последующей поверхности может вызвать искажение ранее обработанной поверхности; поверхности, которые должны быть наиболее точными, обрабатываться последними; этим исключается или уменьшается возможность изменения размеров и повреждения окончательно обработанных поверхностей; совмещение черновой и чистовой обработки на одном и том же станке может привести к снижению точности обработанной поверхности вследствие влияния значительных сил резания и сил зажима при черновой обработке и

большего изнашивания деталей станка.

Варианты технологических процессов могут различаться последовательностью обработки поверхностей, схемами установки, технологическими базами, применяемым технологическим оборудованием, приспособлениями и прочее.

Типовые технологические процессы механической обработки деталей (вал, зубчатое колесо, вал-шестерня) даны в литературе [1,3].

При разработке техпроцесса в условиях единичного производства за основу взят принцип концентрации, т.е. максимально возможное число операций, переходов и проходов выполняется на одном станке.

4.4 Выбор технологического оборудования

Выбор станочного оборудования является одной из важнейших задач при разработке технологического процесса механической обработки заготовки. От правильного его выбора зависит производительность изготовления детали, экономное использование производственных площадей, механизации и автоматизации ручного труда, электроэнергии и в итоге себестоимость изделия (см. приложение Б).

Выбор каждого вида станка должен быть экономически обоснованным.

При выборе станочного оборудования необходимо учитывать:

-характер производства;

-методы достижения заданной точности при обработке;

-соответствие станка размерам детали;

-удобство управления и обслуживания станка;

-наименьшая затрата времени на обработку.

В случае решения вопроса о том, какой станок выбрать для выполнения данной операции, следует произвести технико-экономическое сравнение обработки данной детали на разных станках и принять ту модель станка, которая обеспечивает наименьшую трудоемкость и наименьшую себестоимость обработки.

4.5 Разработка технологических операций

Разработка технологических операций производится после разработки технологического процесса. Обязательным условием для составления технологического процесса является наличие чертежа, на котором обозначены все размеры, технические условия и название детали. При разработке тех. процесса необходимо выбрать и обосновать заготовку, определить общий припуск на заготовку.

Определить виды операций.

Операционные карты механической обработки заполняются на каждую операцию.

Пример заполнения карты приведен в приложении [3].

На поле операционного эскиза обрабатываемая деталь показывается в том состоянии, которое она приобретает в результате выполнения данной операции.

Обрабатываемые поверхности детали на операционном эскизе делаются сплошной линией толщиной 2S...3S по ГОСТ 2.303.

На эскизе указываются все данные, необходимые для выполнения операции: размеры, предельные отклонения, обозначения шероховатости поверхности, технические требования и др. В содержании технологической операции необходимо указывать все элементы операции, выполняемые в технологической последовательности при обработке детали. Запись содержания переходов производится в соответствии с ГОСТ 3.1702. Форма записи содержания перехода включает: ключевое слово, например: точить, сверлить, фрезеровать, шлифовать и др; наименование предметов производства обрабатываемых поверхностей,

конструктивных элементов, например: поверхность, канавку, контур, торец и др.

При наличии графической информации, т.е. операционного эскиза, выполняется сокращенная форма записи со ссылкой на условное обозначение конструктивного элемента обрабатываемого изделия, условное обозначение на операционном эскизе выполняется арабскими цифрами, которые ставят в кружках диаметр 6...8 мм и соединяют их линией с обрабатываемой поверхностью.

На эскизе должны быть изображены установочные и зажимные элементы приспособлений и связь приспособления со станком.

Карта эскизов заполняется в тех случаях, когда на поле операционной карты механической обработки не удается разместить изображение детали и всю остальную информацию.

Пример заполнения карты приведен в приложении [3].

Название операций, связанных с механической обработкой, дают по названию станка, на котором производят обработку, например токарная, фрезерная и др. и обозначают цифрами 005, 010, 015 и т.д.

После составления операций производят размерный анализ, расчет операционных припусков и предельных размеров.

Операционные наладки должны располагаться в порядке последовательности выполнения технологических операций. Для возможного расчета настроечного размера положения режущего инструмента на эскизе наладки должно соответствовать концу рабочего хода при обработке данной поверхности.

Если при обработке применяется несколько инструментов, то в конечном положении показывать инструмент, применяемый последним.

Данные о режимах и нормировании приводятся в наладках в виде таблицы расположенной в нижней правой части чертежа над штампом.

4.6 Размерный анализ технологических процессов

Расчет припусков и предельных размеров.

Классификация припусков на обработку.

Чертеж исходной заготовки отличается от чертежа готовой детали прежде всего тем, что на всех обрабатываемых поверхностях предусматриваются припуски, соответственно изменяющие размеры, а иногда и форму заготовки (рисунок 3).

Общим припуском на обработку называется слой материала, удаляемый с поверхности исходной заготовки в процессе механической

обработки с целью получения готовой детали.

Назначение чрезмерно больших припусков приводит к непроизводительным потерям материала,