Добавлен: 30.11.2023

Просмотров: 142

Скачиваний: 3

ВНИМАНИЕ! Если данный файл нарушает Ваши авторские права, то обязательно сообщите нам.

Федеральное агентство науки и образования РФ

Саратовский государственный технический университет

Институт бизнеса и делового администрирования

Кафедра ММЛ

Курсовая работа

По дисциплине «Антикризисное управление»

На тему: «Концепция Sigma SIX»

Выполнила: ст. гр. МНЖ-32

Нуркова А.В.

Проверила: к.э.н., доцент

Фирсова А.А.

Саратов 2008

СОДЕРЖАНИЕ

Введение………………………………………………………………………3

1 Концепция Шесть Сигм………………………...……………………….....5

1.1 О концепции………………………………………………………………5

1.1.1 Шесть сигм как метод достижения качества..………………………..5

1.1.2 Шесть сигм со статистической точки зрения………………………...6

1.1.3 История создания концепции………………………………………….8

1.1.4 На чем основана концепция?…………………………………………..9

1.2 Шесть Сигм и человеческие ресурсы…………………………………..16

1.3 Агенты Sigma Six………………………………………………………...19

1.4 Шесть Сигм и смежные направления менеджмента…………………..22

1.4.1 Шесть Сигм и РМВок………………………………………………….22

1.4.2 Шесть Сигм и TenStep…………………………………………………24

1.5 Почему Sigma Six работает?.....................................................................26

1.6 Критика концепции Шесть Сигм……………………………………….28

1.7 Шесть Сигм: что было, что будет………………………………………29

1.8 Применение Шесть Сигм на российских предприятиях………………30

2 Банкротство предприятия на примере завода «Русский дизель»……….33

2.1 О предприятии……………………………………………………………33

2.2 Причины банкротства……………………………………………………34

2.3 Анализ финансового состояния…………………………………………35

2.3.1 Сущность анализа……………………………………………………...35

2.3.2 Меры, предпринятые на основе анализа……………………………..38

Заключение…………………………………………………………………...44

Список использованной литературы………………………………………..46

ВВЕДЕНИЕ

"Шесть сигм" - это технология управления, ставшая одной из философий тотального управления качеством, основанной на постановке агрессивных краткосрочных целей (снижение брака и степени неудовлетворенности клиентов) в борьбе за долгосрочные цели организации (общее повышение эффективности всего бизнеса). Компании, внедряющие технологию "шесть сигм", ориентируются в первую очередь на измерение показателей степени удовлетворенности клиентов, на непрерывное улучшение качества работы на всех уровнях фирмы. Конечная цель - внедрение совершенных производственных, сервисных и административных процессов, в результате работы которых фирма будет иметь 3-4 дефекта или претензии на 1 миллион изделий или событий в сфере управления.

Шесть сигма является статистическим методом трансформирования потребностей клиента в отдельные задачи и определение оптимальной спецификации для каждой задачи в зависимости от того, как взаимодействуют между собой все задачи. На основе вскрытого последующие шаги могут иметь сильный эффект в отношении качества продукции, эффективности обслуживания клиентов и профессионального развития работников. Шесть сигма могут сократить дефекты продукции и услуг до беспрецедентного уровня в связи с тем, что делается сильный упор на статистический анализ и измерение в проектировании, производстве и всей области деятельности, ориентированной на обслуживание клиента. Инструменты и техника являются основными фундаментальными факторами в управлении качеством, что было документально закреплено Джозефом M. Джураном, который основал Институт Джурана.

В наше время многие крупнейшие компании достигают успехов, внедрив у себя систему "Шесть Сигм". Это такие лидеры в своих отраслях как: Motorola, General Electric, Sony, Honda, Kodak, Polaroid и сотни других компаний самого разного профиля и размера.

Система «шесть сигм» базируется на глубоких знаниях персонала, но развитие сотрудников является приоритетом редких компаний. Российские предприниматели предпочитают вкладывать деньги скорее в оборудование, чем в людей. Система «шесть сигм» заставляет считать деньги, но к сожалению, видимо большинство предпринимателей пока удовлетворены существующим положением вещей и имеют достаточный уровень доходности который позволяет не заботиться о качестве, экономичности и конкурентных преимуществах. Вообще российские предприятия настороженно относятся к концепции, впрочем как и ко всем нововведениям. Тем не менее существуют примеры фрагментарного внедрения концепции Шесть Сигм на российских предприятиях.

В данной работе приведено подробное описание концепции вместе с субъектами её воздействия, особенностями сочетания со смежными направлениями менеджмента и последствиями применения на различных предприятиях.

1 КОНЦЕПЦИЯ ШЕСТЬ СИГМ

1.1 О концепции

1.1.1 Шесть как метод достижения качества

Шесть сигм - революционный подход к проблеме управления, который соизмеряет и продвигает качество, стал мировым стандартом как в вопросах удовлетворения потребностей клиента, так и в деле вывода человечества на новые уровни развития. Это представляет не только возможности, но также и ответственность со стороны профессионалов человеческих ресурсов. Они нуждаются в усилении значимости их функции путем исполнения главной роли в воплощении и поддержке шести сигм в своей компании. Что в действительности представляет собой шесть сигма? Говоря проще, это метод, движимый данными, для достижения качества, близкого к отличному. То, что отличает шесть сигма от других усилий в области качества, заключается в том, что она вскрывает ошибки до того, как они произошли. Говоря более конкретно, это дисциплинированные усилия, с помощью которых исследуются вблизи повторяющийся процесс в компании для проектирования продукции, производство, поставщики, услуги и организации [1].

Шесть сигма является статистическим методом трансформирования потребностей клиента в отдельные задачи и определение оптимальной спецификации для каждой задачи в зависимости от того, как взаимодействуют между собой все задачи. На основе вскрытого последующие шаги могут иметь сильный эффект в отношении качества продукции, эффективности обслуживания клиентов и профессионального развития работников. Шесть сигма могут сократить дефекты продукции и услуг до беспрецедентного уровня в связи с тем, что делается сильный упор на статистический анализ и измерение в проектировании, производстве и всей области деятельности, ориентированной на обслуживание клиента. Инструменты и техника являются основными фундаментальными факторами в управлении качеством, что было документально закреплено Джозефом M. Джураном, который основал Институт Джурана.

1.1.2 Шесть сигм со статистической точки зрения

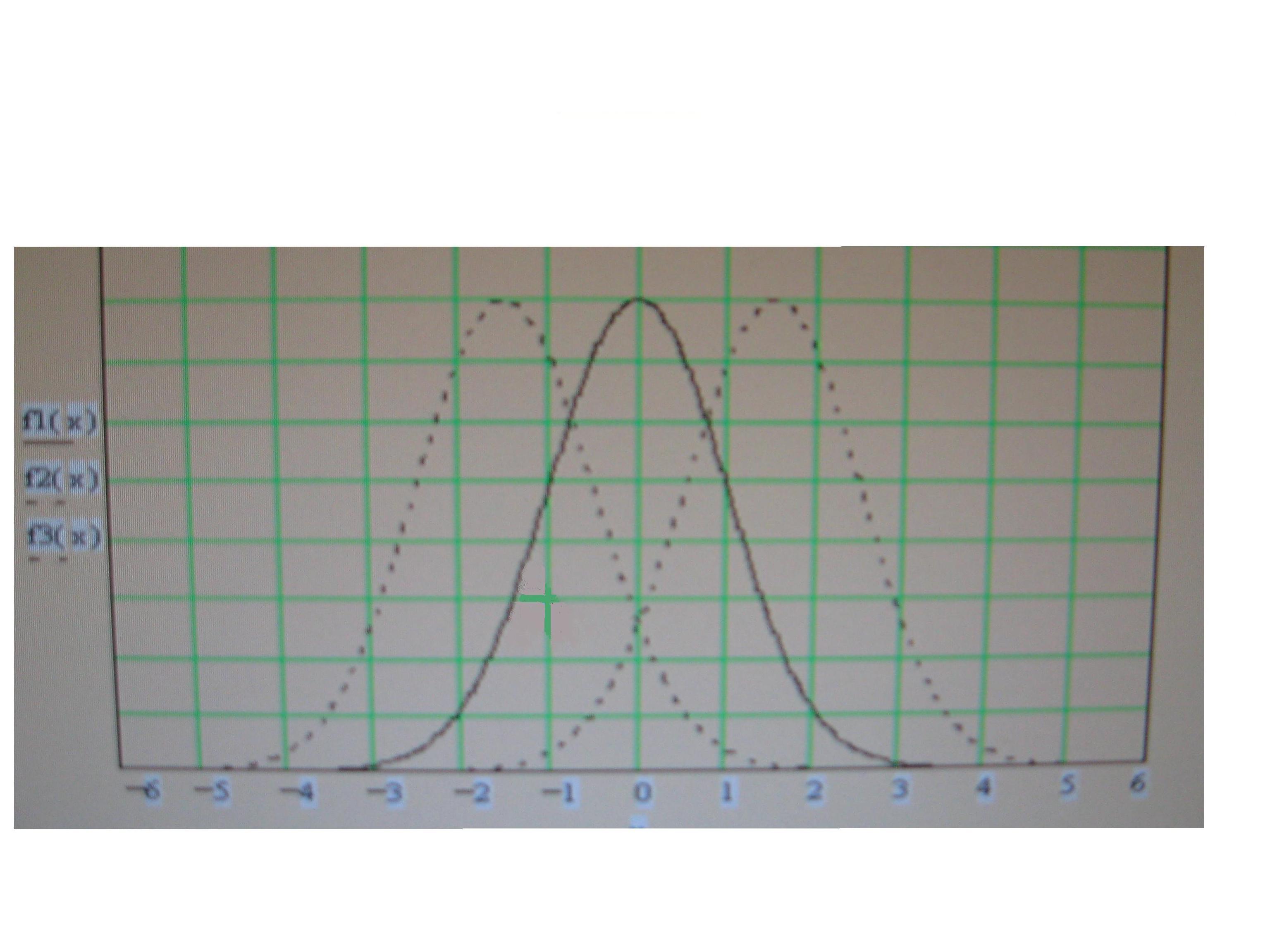

Сам по себе факт использования статистики в процессе принятия решений, анализа рыночных тенденций, испытания эффективности нового медикамента и т.д. стар как мир. Новым была тотальность использования статистики в областях, которые не были ею охвачены. Система Шесть Сигм заставила по- новому взглянуть на статистику. Одновременно с этим появилась возможность сравнивать эффективность, например, отдела маркетинга и отдела доставки - и бизнеса в целом. Измеряется это дисперсией, в тех же «сигмах». Сигма - это стандартное отклонение некой совокупности величин от его математического ожидания [2]. Это отклонение или разброс от заданного предела можно рассмотреть на Рисунке 1.

Рис. 1 Разброс совокупности величин от заданного предела

Например, вы производите колеса для машин. Для того чтобы это колесо могло быть надето на ось - желательно без кувалд и магических пассов, - диаметр втулки должен быть, скажем, 50мм. Если вы возьмете и измерите этот диаметр у 30 колес, он не всегда (а скорее, почти никогда) будет равняться точно 50 мм. Например, в некоторых случаях диаметр составлял около 51,0 мм - возможно, эти колеса будут в последствии отбракованы. Для простоты примем, что колесо может быть надето - и при этом не будет болтаться, - если диаметр равен 50+1 мм. Все, что лежит за пределами 49 и

51 мм, - брак.

Стандартное отклонение - это статистическая величина, описывающая распределение или разброс диаметров. Зная наши пределы отклонения диаметра согласно спецификации - от 49 до 51 мм, среднее значение диаметра для наших 30 колес - 50,3 мм и среднее отклонение - 0,5 мм, мы обладаем всем необходимым для оценки значения Сигмы нашего процесса изготовления колес. Сигма процесса (упрощенно) может быть оценена как расстояние от среднего значения до ближайшей границы спецификации/стандартное отклонение. Величина cигм-процесса = |51 - 50,3|/0,5 = 1,4. Зная эту величину, можно предсказать процент брака - колес с диаметром втулки больше 51 мм (и, используя тот же самый подход, с диаметром меньше 49 мм). Для вышеуказанного числа сигм - 1,4 - ожидамое количество брака лежит в пределах 8%. (Кстати, «6 Сигм» - по названию процесса - всеми компаниями понимается как 3,4 случая брака на миллион, что в реальности - 4,5, а не 6 сигм). Может возникнуть вопрос: все это замечательно, но мы не производим колеса и вообще представляем транспортную компанию (производителя программного обеспечения, авиакомпанию и т.д.). Но дело в том, что подход во всех случаях будет абсолютно тем же. Только для транспортной компании измеряться будет время доставки груза к клиенту - разница между ожидаемым и фактическим. Для разработчика Software - время отклика программы на «клик». Другими словами, то, что является наиболее важным для потребителя данного продукта и будет измеряться и улучшаться. Но это только полдела. Любой из нас, кто побывал в роли потребителя «брэндовой» продукции от известных фирм, знает, что в целом к качеству продукции нареканий не так уж и много. Способствовало этому и введение стандартов типа ISO/QS, когда любой дефект может отслеживаться вплоть до сырья. Казалось бы, зачем бежать от добра и на собственные деньги в дополнение к ISO заводить еще одну программу качества? Ответ прост: ISO поможет задокументировать существующий тип ведения бизнеса, но никак не улучшить его. А тип этот отнюдь не оптимален. Согласно существующей статистике, в средней компании размер непроизводительных затрат составляет до 15% от оборота и зачастую превосходит прибыль. И здесь говорится отнюдь не об аутсайдерах, а о лидерах мировой индустрии. Поэтому для увеличения доходов компании можно или увеличивать объемы и нормы прибыли, что, естественно, ограничено конкуренцией, или с тем же успехом сокращать затратную часть, что проще и полностью в пределах контроля самой компании. «6 Сигм» с успехом справляется на протяжении более 15 лет с этой задачей.

В рамках данной концепции принята следующая классификация организаций по критерию воспроизводимости, представленная в таблице 1

Таблица 1

Влияние воспроизводимости процессов на конкурентоспособность организаций

| Расстояние между центром распределения и границей допуска | Число дефектов на миллион | Стоимость низкого качества, % от объема продаж | Уровень конкурентоспособности |

| 6G | 3,4 | <10 | Мировой класс |

| 5G | 233 | 10-15 | |

| 4G | 6210 | 15-20 | Средний по отрасли |

| 3G | 66807 | 20-30 | |

| 2G | 308537 | 30-40 | Неконкурентоспособный |

| 1G | 690000 | | |

1.1.3 История создания концепции

Данная концепция была разработана компанией «Моторола». В 1979 году Арт Сандри, один из руководителей компании, выступил на заседании управленческого совета с шокирующим заявлением: «Реальная проблема компании заключается в том, что качество нашей продукции отвратительное!» Возмутителя спокойствия не уволили. Наоборот, заинтересовались этой проблемой. В итоге её аналитики пришли к парадоксальному выводу: производство высококачественной продукции обходится дешевле, чем среднесортной. Арифметика оказалась простой. Выяснилось, что «Моторола» в то время тратила от 5 до 10 % своих доходов (а в некоторых случаях и все 20%) только на исправление продукции низкого качества. На ветер выбрасывались колоссальные деньги. Каждый год на это уходило 800—900 миллионов долларов. Так «Моторола» начала свой поход за улучшение качества. Но одновременно шла работа по сокращению времени производства и издержкам на него. В итоге обнаружилась связь между более высоким качеством и меньшими издержками, которая и привела к разработке концепции «Шесть сигм».

В чём же различие между предыдущими подходами и новой концепцией? Прежде акцент делался на совершенствовании отдельных операций в не связанных друг с другом процессах. Предложенная «Моторолой» программа «Шесть сигм» фокусируется на улучшении всех операций, входящих в процесс. А это позволяет получать гораздо быстрее и более эффективные результаты.

Впервые «Моторола» применила «Шесть сигм» для разработки своего пейджера «Бандит». Это название было выбрано не случайно: лица, участвующие в проекте, «заимствовали» каждую хорошую идею, которую они смогли найти в продуктах, уже предлагавшихся на рынке. Их усилия не пропали даром. Разработанный пейджер отличался прекрасным дизайном. А особенности производственного процесса обеспечили невероятное: средний гарантированный срок службы этого пейджера составил 150 лет! Его можно было заказывать в различных вариантах с учетом особых пожеланий заказчика и производить за 72 минуты после получения заказа с любого пункта продаж «Моторолы».Пейджеры компании оказались столь надежными, что в конечном счете их тестирование было вообще отменено. Чтобы этого достичь разработкой пейджера «Бандит» занимались 23 инженера. Они трудились 18 месяцев. Было истрачено около 10 млн. долл. Внедрив программу «Шесть сигм», компания «Моторола» только в течение четырех лет сэкономила 2,2 миллиарда долларов!

1.1.4 На чем основана концепция шести сигм?

Метод 6 сигм исходит из ряда простых истин:

-

Мы не знаем того, чего мы не знаем -

Мы не можем действовать в отношении того, чего мы не знаем -

Мы не знаем этого до тех пор, пока мы его не измеряем -

Мы не измеряем того, чего не ценим -

Мы не ценим того, чего не измеряем

Итак, говоря коротко, «Шесть сигм» — это процесс формулирования ключевых вопросов. Получение четких, подкрепленных расчетами ответов на них открывает новые перспективы и возможности, позволяет в конечном итоге повысить рентабельность и эффективность деятельности предприятия.

В системе Шесть Сигм применяются основные методы всеобщего управления качеством (TQM), среди которых: контрольные карты Шухарта, принцип Парето, диаграммы Исикавы, «инжиниринг качества» (концепция Тагутти), методы Арманда Фейгенбаума, цикл Деминга, процессный подход и другие [2].

Подход Моторолы строился по классической схеме непрерывного совершенствования на базе постоянного применения цикла Шухарта - Деминга: планируй – делай – проверяй – внедряй. Вот как понимали на Мотороле этапы этого цикла. Первый этап «Планируй» – включал формулировки целей и задач, выявление ключевых параметров для

достижения успеха, план совершенствования, выбор проекта и создание команды. Второй этап «Делай» - включал обучение и тренировку