Файл: Реферат Выпускная квалификационная работа 84 с., 6 рис., 38 табл., 43 источников, 10 листов демонстрационного материала (слайдов)..docx

Добавлен: 03.12.2023

Просмотров: 129

Скачиваний: 2

ВНИМАНИЕ! Если данный файл нарушает Ваши авторские права, то обязательно сообщите нам.

Зная катет шва определяем площадь поперечного сечения наплавленного металла по формуле:

2 2

k 5 F = = =12,5 мм ,

2 2(20)

2

н

где k – катет углового шва, мм.

Силу сварочного тока Iсв рассчитаем по формуле (6):

31

2 2

×d 3,14×1,2 I = ×j= ×150=170 А,

π эл(21)

св

принимаем Iсв = 170 А.

4 4

Определяем оптимальное напряжение дуги по формуле (10):

-3

50×10 U =17+ ×170±1=25±1 В

1,2,

д

принимаем напряжение, согласно рекомендации [9], U =24 д В . Определим коэффициент формы провара по формуле (11): 1,2×24 ψ =0,92×(19-0,01×170)× =2,7

пр

170.

Для механизированной сварки значения Ψпр должны составлять 0,8…4,0, в нашем случае, значение коэффициента находится в данном интервале, следовательно, режимы подобраны верно.

Подставим известные значения плотности тока jв формулу (14), получим:

-2 -4 2 ψ =-4,72+17,6 п ×10 ×200-4,48×10 ×200 =12,56 %.

Для того чтобы определить коэффициент наплавки нам необходимо рассчитать коэффициент расплавления αрпо формуле (15): 1,5 α =9,05+3,1×10 × 170× =13,26 гА×ч 0,12,

-3

р 2

величину вылета электрода l принимаем 1,5 см, согласно рекомендации [9]. Тогда коэффициента наплавки н

aсогласно формуле (13):

α =13,26×(1-0,126)=11,6 . гА×ч

н

Скорость сварки по формуле (12) получаем:

11,6×170 V = 0,56 см/с=20 м/ч,

св

3600×7,8×0,125≈

Определяем скорость подачи электродной проволоки по формуле (16): 13,26×170 V = 7 см/с=255 м/ч ,

3600×7,8×1,13×10≈

пэл -2

32

Для проверки правильности расчётов определяют глубину проплавления, подставим полученные значения параметров режима в формулу (17):

5829 Η 0,0076 0,35

= ⋅ =

2,7

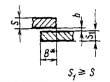

Расчет нахлесточного соединения типа Н1

Таблица 12– Конструктивные элементы сварного соединения, мм [10]

| Условное обозначение сварного соединения | Конструктивные элементы | Способ сварки | s | b | B | ||

| подготовленных кромок свариваемых деталей | шва сварного соединения | Номин. | Пред. откл. | ||||

| Н1 |  |  | ИП, УП | 5,0 | 0 | + 1,0 | 3,0- 20 |

Расчет нахлесточного соединения аналогичен тавровому, поэтому принимаем режимы сварки полученные в предыдущем разделе. Расчет таврового соединения типа Т1

Таблица 13 – Конструктивные элементы сварного соединения, мм [10]

| Условное обозначение сварного соединения | Конструктивные элементы | Способ сварки | s | b | ||

| подготовленных кромок свариваемых деталей | шва сварного соединения | Номин. | Пред. откл. | |||

| Т1 |  |  | УП | 10 | 0 | + 1,5 |

Зная катет шва определяют площадь поперечного сечения наплавленного металла по формуле (20):

2

10 F = =50 мм .

2

н

2

Силу сварочного тока Iсв рассчитаем по формуле (21):

33

2

3,14×1,2 I = ×200=226 А,

св

4

принимаем Iсв = 230 А.

Определяем оптимальное напряжение дуги по формуле (10):

-3

50×10 U =17+ ×230±1=27±1 В

1,2,

д

принимаем напряжение, согласно рекомендации [9], U =24 д В . Определим коэффициент формы провара по формуле (11): 1,2×24 ψ =0,92×(19-0,01×230)× =1,9

пр

230

1 2 3 4 5 6 7 8 9 ... 15

.

Для механизированной сварки значения Ψпр должны составлять 0,8…4,0, в нашем случае, значение коэффициента находится в данном интервале, следовательно, режимы подобраны верно.

Подставим известные значения плотности тока jв формулу (14), получим:

-2 -4 2 ψ =-4,72+17,6 п ×10 ×200-4,48×10 ×200 =12,56 %.

Для того чтобы определить коэффициент наплавки нам необходимо рассчитать коэффициент расплавления αрпо формуле (15): 1,5 α =9,05+3,1×10 × 230× =13,95 гА×ч 0,12,

-3

р 2

величину вылета электрода l принимаем 1,5 см, согласно рекомендации [9]. Тогда коэффициент наплавки αнсогласно формуле (13):

α =13,95×(1-0,1256)=12,2 . гА×ч

н

Скорость сварки по формуле (12) получаем:

для первого прохода:

12,2×230 V = 0,5 см/с=18 м/ч,

3600×7,8×0,2≈

св

для второго прохода:

12,2×230 V = 0,33 см/с=12 м/ч.

св

3600×7,8×0,3≈

34

Определяем скорость подачи электродной проволоки по формуле (16): 13,95×230 V = 10 см/с=360 м/ч .

3600×7,9×1,13×10≈

пэл -2

Для проверки правильности расчётов определяют глубину проплавления, подставив полученные значения параметров режима в формулу (17):

для первого прохода:

8832 Η 0,0076 0,5

= ⋅ =

1,9

для второго прохода:

13382 Η 0,0076 0, 63

= ⋅ =

1,9

Зная глубину провара и коэффициент формы провара, определяем ширину провара:

пр e=ψ ×H=1,9×0,5=0,95 см.(22)

Высота валика:

Fн

q=0,73×е, (23)

где е - ширина валика..

Тогда подставив значения в формулу (23) найдем:

50 q= =7,2 мм .

0,73×9,5

Общая высота шва:

С=H+q=5+7,2=12,2 мм .(24)

где H – глубина провара при сварке стыкового соединения без скоса кромок. Полагая, что при сварке на принятом режиме с разделкой общая высота шва С остается неизменной, можно определить '

H0:

'

H = C-q' 0, (25)

где '

H0- глубина провара при сварке таврового соединения, мм; q'– высота заполнения разделки одним проходом при отсутствии зазора, находится по следующей формуле:

q'= Fн= 50=7,1 мм .(26)

35

Тогда подставив значения в формулу (25) найдем:

'

H =12,2-7,1=5,1 0 мм .

Величина проплавления вертикальной стенки:

'

S =(0,8-1)×H =(0,8-1)×0,51=0,41-0,51 в 0 см .(27)

Все режимы на используемые типы соединений приведены в таблице 14. Таблица 14 –Режимы механизированной сварки в углекислом газе для используемых типов соединений

| № | Тип соединения | Fн, мм2 | Катет, мм | Режимы сварки | ||||

| , А св I | , Uд В | , Vсв м/ч | , Vпэп м/ч | αн, г/Ач | ||||

| 1 | У4- 5 - ГОСТ 14771-76 | 24 | - | 240 | 27 | 15,6 | 381 | 12,2 |

| 2 | Т1- 5 - ГОСТ 14771-76 | 12,5 | 5 | 170 | 24 | 20 | 255 | 11,6 |

| 3 | Н1- 5 - ГОСТ 14771-76 | 12,5 | 5 | 170 | 25 | 20 | 255 | 11,6 |

| 4 | Т1- 10 - ГОСТ 14771-76 | 50 | 10 | 230 | 24 | 18 | 360 | 12,2 |

| 12 | ||||||||

2.7 Выбор основного сварочного оборудования

Для сварки в среде защитных газов применяем полуавтомат Сварог MIG 350 (J1601)

Промышленный сварочный полуавтомат Сварог MIG 350 (J1601) выносным 4-х роликовым проволокоподающим механизмом под кассету 15 кг. Инверторный сварочный аппарат, предназначенный для полуавтоматической сварки в среде защитного газа (MIG / MAG).

Аппарат построен на базе IGBT транзисторов нового поколения по современной инверторной схеме. Данная технология позволяет получать максимальную мощность и длительное включение аппарата при его минимальных размерах и массе. Аппарат имеет дополнительные функции такие как прогон проволоки, дожигание сварочной проволоки и пр. позволяющие более комфортно качественно и безопасно работать на нем.

Практичный и мобильный сварочный полуавтомат MIG 350 изготавливается в декомпактном исполнении, в корпусе с выносным 4-х роликовым подающим устройством. Электронная схема управления

36

включает в себя уникальную систему контроля сварочных динамических характеристик; обеспечивает стабильность горения дуги, низкий уровень разбрызгивания металла, прекрасную форму шва, высокую эффективность сварки. Компоновка аппарата позволяет увеличивать радиус его действия не передвигая источник питания, выносная ось катушки позволяет применять сварочную проволоку в евро катушках до 15 кг.

Особенности:

− мягкий старт;

− функция 2/4 такта;

− цифровая индикация параметров;

− надежный 4-х роликовый подающий механизм;

− плавная регулировка сварочного тока и напряжения;

− холостая протяжка проволоки, продувка газа;

− дожигание сварочной проволоки;

− замкнутая система обратной связи;

− встроенный блок стабилизации напряжения;

− размер и вес, экономичный и практичный;

− надежность в работе, удобство в эксплуатации и сервисном обслуживании.

Таблица 15 – Технические характеристики сварочного полуавтомата Сварог MIG 350 [11]

| ХАРАКТЕРИСТИКА | ЗНАЧЕНИЕ |

| Напряжение питающей сети, В | 380±15% |

| Потребляемая мощность, кВА | 14 |

| Диапазон регулирования сварочного тока в среде защитных газов, А | 50–350 |

| Частота питающей сети, Гц | 50/60 |

| Диапазон рабочего напряжения, В | 15-36 |

| Номинальное напряжение, В | 27 |

| Скорость подачи проволоки, м/мин. | 1,5–18 |

| Диаметр сварочной проволоки, мм | 1,0–1,2 |

37

| Расположение подающего устройства / катушки | выносное / снаружи |

| Рекомендуемый минимальный ток предохранителя, А | 40 |

| ПВ, % | 60 |

| КПД, % | 85 |

| Коэффициент мощности | 0,93 |

| Класс изоляции | F |

| Степень защиты | IP21 |

| Вес, кг | 29 |

| Габаритные размеры, мм | 570×285×470 |

| Цена, руб | 171000 |

38

3 Технология изготовления приспособления

3.1 Заготовительные операции

При изготовлении узлов приспособления, важную роль играют заготовительные операции.

Заготовительными операциями являются: правка, разметка деталей, резка, подготовка кромок, гибка заготовок, проделывание отверстий, вальцовка обечаек, термическая обработка заготовок если она необходима.

Подготовка кромок и поверхностей под сварку должна выполняться механической обработкой путем термической резки с последующей механической обработкой (резцом, фрезой, абразивным инструментом). Глубина механической обработки после термической резки (строжки) зависит от марки стали и её чувствительности к термическому циклу резки (строжки).

Кромки деталей, подлежащих сварке, и прилегающие к ним участки должны быть очищены от окалины, краски, масла и других загрязнений на расстоянии 100 мм [12].

Подготовленные к сборке кромки должны быть без вырывов, заусенцев, резких переходов и острых углов [12].

Для резки трубы используем кислородную разделительную резку. В качестве оборудования для кислородной резки принимаем резак инжекторного типа «Факел», изготовляемый по ГОСТ 5191-79. Таблица 16 - Технические характеристики резака «Факел»[13]

| Показатели | «Факел» |

| Толщина разрезаемого металла, мм | 3÷300 |

| Расход газа, м3/ч: кислорода ацетилена | 3÷40 0,4÷1,2 |

| Давление газа, кПа кислорода ацетилена | 300÷1200 1 |

| Габаритные размеры, мм | 535х72х159 |

Для резки негабаритных профилей выбираем отрезную электрическую машину по металлу Bosch GCO 2000.

39

Отрезные электрические машины по металлу представляют собой станок, предназначенный для резки различных металлов и сплавов. Эти устройства широко используются как в небольших мастерских, так и на крупных производственных предприятиях. Отрезные машины обеспечивают очень качественный рез - ровный и гладкий, без заусенцев и зазубрин.

Мощный 2000-ваттный двигатель с ограничителем пускового тока гарантирует высокую производительность, кроме того отличается проверенной долговечностью. Надежный пружинно-рычажный механизм отлично приспособлен для высокоинтенсивных нагрузок.

Эффективный редукционный механизм обеспечивает скорость вращения 3500 оборотов в минуту. Модель оснащена практичным быстрым зажимом с плавной регулировкой скоса в диапазоне до 45 градусов. Кроме всего вышеперечисленного, модель еще и удобна в эксплуатации и транспортировке благодаря эргономичной рукоятке.

Таблица 17 – Технические характеристики отрезной машины Bosch GCO 2000[14]

| Характеристики: | GCO 2000 Professional |

| Производительность резания под прямым углом | 180 x 85 мм |

| Производительность резания, четыре кромки | 110 x 110 мм |

| Производительность резания, Г-образный профиль 130 x 130 мм | |

| Число оборотов холостого хода | 3500 мин-1 |

| Диам. отрезного круга | 355 мм |

| Отверстие отрезного круга | 25,4 мм |

| Вес | 18,0 кг |

3.2 Сварочные напряжения и деформации

Различают:

– тепловые напряжения, вызванные неравномерным распределением температуры при сварке;

40

– структурные напряжения, возникающие вследствие структурных превращений, сопровождающиеся переохлаждением аустенита в околошовной зоне и образования продуктов закалки мартенсита.

В зависимости от времени существования собственных напряжений и деформаций различают:

– временные, существующие в конструкции лишь в определенный момент времени;

– остаточные, остаются в изделии после снятия нагрузки.

В зависимости от размеров области, в пределах которой имеют место и взаимно уравновешиваются внутренние напряжения, различают: – напряжение I рода - уравновешиваются в крупных объемах соизмеримых с размерами изделий или отдельных его частей; – напряжение II рода - уравновешиваются в микрообъеме тела в пределах одного или нескольких зерен;

– напряжения III рода - уравновешиваются в объемах соизмеримых с атомной решеткой и связанны с искажениями атомной решетки. Напряжения также можно разделить по напряжению действия: – продольные вдоль оси шва;

– поперечные перпендикулярно оси шва.

По виду напряженного состояния сварочные швы бывают:

– линейные (одноосные);

– плоскостные (двухосные);

– объемные (трехосные) [15].

Меры борьбы со сварочными деформациями и напряжениями. Весь комплекс борьбы со сварочными напряжениями и деформациями можно разделить на 2 группы:

– мероприятия, предотвращающие вероятность возникновения деформаций и напряжений или уменьшающих влияние: к таким мероприятиям можно отнести: последовательность сварки, закрепление,

41

предварительный обратный выгиб, подогрев, интенсивное охлаждение свариваемых изделий;

– мероприятия, обеспечивающие последующее исправление деформаций и снятие напряжений: к таким мероприятиям можно отнести: механическая правка, проковка шва, термообработка, также можно предотвратить сварочные деформации за счет правильного выбора сварочных материалов, режимов сварки, минимальное вложение погонной энергии и правильное определение способа сварки.

3.3 Технический контроль качества и исправление брака

Визуальному контролю подвергаются все законченные сварные соединения, на которые распространяется РД 153-006-02 [16]. Перед визуальным контролем сварные швы и прилегающая к ним поверхность основного металла шириной не менее 20 мм (по обе стороны шва) должны быть очищены от шлака, брызг расплавленного металла, окалины и других загрязнений.

Визуальный контроль производится невооруженным глазом или с помощью лупы 4–7 кратного увеличения для участков, требующих уточнения характеристик обнаруженных дефектов, с применением, при необходимости, переносного источника света.

Недопустимыми дефектами, выявленными при визуальном контроле сварных соединений, являются:

– трещины всех видов и направлений;

– непровары (несплавления) между основным металлом и швом, а также между валиками шва;

– наплывы (натеки) и брызги металла;

– не заваренные кратеры;

– свищи;

– прожоги;

– скопления и включения пор.

42

Выявленные при визуальном и измерительном контроле дефекты, которые могут быть исправлены (удалены) без последующей заварки выборок, должны быть исправлены до проведения контроля другими методами.

Измерительный контроль сварных соединений (определении размеров швов, смещения кромок, перелом осей, углублений между валиками, чешуйчатости поверхности швов и др.) следует выполнять в местах, где допустимость этих показателей вызывает сомнения при визуальном контроле, если в ПТД нет других указаний. Размеры и форма шва проверяются с помощью шаблонов, размеры дефекта с помощью мерительных инструментов.

Контроль проводится сварщиком после зачистки поверхности. Результаты контроля считаются удовлетворительными, если не обнаружены трещины, не заваренные прожоги и кратеры, скопления, поверхностные поры (включения), превышающие нормы, и другие дефекты, свидетельствующие о нарушении режима сварки или о недоброкачественности сварочных материалов. При обнаружении недопустимых дефектов вопрос о продолжении сварки или способе исправления дефектов должен решать руководитель сварочных работ [16].

43

4 Финансовый менеджмент, ресурсоэффективность и ресурсосбережение

В данном разделе выполняется технико-экономическое обоснование принимаемых инженерных решений. При сварке приспособления требуется рассчитать себестоимость одного метра сварного шва приспособления выполненного механизированной сваркой в среде защитных газов.

4.1 Нормирование технологического процесса

Для дуговой сварки в условиях серийного производства норма времени рассчитывается по формуле:

1 2 3 4 5 6 7 8 9 10 ... 15