Файл: белорусский государственный технологический университет.docx

ВУЗ: Не указан

Категория: Не указан

Дисциплина: Не указана

Добавлен: 11.12.2023

Просмотров: 1130

Скачиваний: 1

ВНИМАНИЕ! Если данный файл нарушает Ваши авторские права, то обязательно сообщите нам.

КОМПОЗИЦИОННЫЕ МАТЕРИАЛЫ НА ОСНОВЕ ЭПОКСИДНОГО СВЯЗУЮЩЕГО

Для повышения эксплуатационных показателей изделий из ком- позиционных материалов на основе термореактивных связующих все больше обращают внимание на комбинированные составы эпоксидных олигомеров и фенолов, которые обладают повышенными теплостойко- стью, устойчивостью к циклическим нагрузкам и механическими ха- рактеристиками.

Цель исследования – определение физико-механических характе- ристик композиционных материалов на основе эпоксиноволачного олигомера для изготовления стекло- и углепластика.

Состав композиционного материала: эпоксиноволачное связую- щее, отверждаемое алкофеном; наполнитель – углеродная ткань твил 2/2, стеклянная ткань сетчатого плетения, преимущественно одно- направленная. Степень наполнения – 40% масс., структура для углепла- стика – 1 : 1, стеклопластика – 1 : 0.

Значения температурно-временных параметров изготовления об- разцов для исследований физико-механических свойств выбирали ис- ходя из результатов определения времени гелеобразования основной отверждающейся системы. Образцы получали прессованием при тем- пературе 120С и давлении 1 МПа собранного пакета с заданной после- довательностью укладки слоев из предварительно пропитанных напол- нителей.

Определение основных физико-механических свойств прово- дили в соответствии с ГОСТ 32656-2017; ГОСТ 4647-2015 на образцах рекомендованной формы и размеров.

В результате исследований выявлены особенности поведения композиционных материалов при механическом нагружении. Для ис-

следуемых материалов получены значения основных прочностных по- казателей и упругих постоянных. Диаграммы деформирования при рас- тяжении и изгибе представляют собой прямые наклонные линии. Это позволяет говорить, что материалы ведут себя как идеально упругие тела до разрушения. Величина остаточных деформаций не превышает 5%, что говорит о хрупком характере разрушения.

Имеющиеся результаты позволяют сделать заключение о прин- ципиальной возможности использования разработанных композиций для изготовления изделий конструкционного назначения.

УДК 678.072.027

Студ. Т.О. Фурсов, Д.А. Савицкий, М.Д. Новоселов Науч. рук.: доц. Е.И. Кордикова; ассист. Г.Н. Дьякова (кафедра механики и конструирования, БГТУ)

ИССЛЕДОВАНИЕ ВЛИЯНИЯ ПАРАМЕТРОВ FDM-ПЕЧАТИ (ТОЛЩИНА СЛОЯ, ТЕМПЕРАТУРА

СОПЛА, СКОРОСТЬ ПЕЧАТИ) НА СВОЙСТВА УГЛЕНАПОЛНЕННОГО МАТЕРИАЛА

В последнее время на рынке материалов для аддитивных техно- логий появляется большое количество композиционных материалов. Как правило, это стекло- или угленаполненные композиции. Качество напечатанных по технологии послойного наплавления материалов напрямую зависит от основных технологических параметров – тол- щина слоя, температура и скорость печати. Особенно это важно при ис- пользовании наполненных композиций, где неплавкие мелкие частицы оказывают влияние не только на физико-механические характери- стики, но и на температурные показатели переработки.

Целью представленной работы является определение оптималь- ных технологических параметров печати по критериям наилучших фи- зико-механических свойств.

В качестве объекта исследований использовали угленаполнен- ный полиамид NylforceCarbon от FiberForce, который включает в себя полиамид-12 с наполнением короткими углеродными волокнами (30% масс.). Главная особенность материала – необходимость в его по- стоянной сушке ввиду сильного влаго- и водопоглощения. Это необхо- димо учитывать при необходимости производства изделий из этого ма- териала

Печать проводили на принтере Ultimaker 3 при постоянном за- полнении под углом ±45°. Варьирование исследуемых параметров про- водили в диапазоне: для температуры – 240–270 С, скорость печати – 55–85 мм/с, высота слоя – 0,1–0,3 мм.

Печать проводили на принтере Ultimaker 3 при постоянном за- полнении под углом ±45°. Варьирование исследуемых параметров про- водили в диапазоне: для температуры – 240–270 С, скорость печати – 55–85 мм/с, высота слоя – 0,1–0,3 мм.Определение основных физико-механических свойств прово- дили в соответствии с установленными стандартами.

При изменении толщины слоя от 0,1 до 0,3 мм прочность при рас- тяжении повышается на 14%. Увеличение скорости печати от 55 до 85 мм/с приводит к снижению показателя прочности на 9 % (сравнимо с ошибкой эксперимента). При температуре печати 270 °С прочность образцов на 10 % выше, чем напечатанных при 240 °С.

Экспериментально доказано, что наилучшие показатели механи- ческих свойств материала наблюдаются у образцов, напечатанных при наименьшей скорости (vпеч = 55 мм/с), наименьшей толщине слоя (hслоя = 0,1 мм) и наибольшей температуре печати (T= 270°С).

Экспериментально доказано, что наилучшие показатели механи- ческих свойств материала наблюдаются у образцов, напечатанных при наименьшей скорости (vпеч = 55 мм/с), наименьшей толщине слоя (hслоя = 0,1 мм) и наибольшей температуре печати (T= 270°С).УДК 678.01

Студ. К.В. Якимчук Науч. рук. маг. В.Б. Ходер

(кафедра механики и конструирования, БГТУ)

1 ... 120 121 122 123 124 125 126 127 ... 137

ВЛИЯНИЕ ДИСПЕРСНОСТИ НАПОЛНИТЕЛЯ

НА СВОЙСТВА НАПОЛНЕННЫХ ФОТОПОЛИМЕРНЫХ КОМПОЗИЦИЙ

Важнейшим направлением исследований в области создания композиционных материалов для технологий аддитивного синтеза яв- ляются характеристики армирующих материалов. Для технологии ла- зерной стереолитографии с точностью печати 25–300 мкм особо важ- ную роль играет размер и форма наполнителя, вводимого в фотополи- мерное связующее.

Цель работы – исследование влияния дисперсности наполнителя на свойства наполненных фотополимерных систем для лазерной сте- реолитографии. Объектом исследования являлся композиционный ма- териал на основе стандартной фотополимерной смолы ClearResin ком- пании Formlabs, наполненной измельченными отходами и содержа- нием наполнителя 20 мас.%.

Исследование производилось для трех фракций наполнителя со средним размером частиц 20, 40 и 50 мкм. Процесс смешивания про- зрачной смолы и отвержденного наполнителя осуществлялся в автома- тическом режиме с использованием лабораторного дисcольвера ПЭ-8100 с низкими частотами вращения, с получением темного мут- ного состава.

Для оценки влияния дисперсности наполнителя на структуру и физико-механические характеристики материала изготавливались стандартные образцы в соответствии с ASTM D638 по методу лазерной стереолитографии на машине Form 2 при ориентации 45° и толщиной слоя печати 100 мкм.

В результате исследования установлено, что уменьшение размера частиц наполнителя в виде измельченных технологических отходов при введении в фотополимерное связующее ClearResin с содержанием 20 мас.% приводит к снижению прочностных характеристик на 10-17%. и модуля упругости материала на 3-4%. Полученная зависимость в

первую очередь связана с технологическими особенностями метода производства. Коэффициент вариации обоих показателей варьируется в диапазоне 2-4%. С учетом высоких затрат на получение мелкодис- персных материалов меньшей фракции оптимальным считается приме- нение наполнителя с размером частиц 50 мкм при печати с толщиной слоя 100 мкм.

УДК 678.01

Студ. М.Г. Сырокваш Науч. рук. доц. Е.И. Кордикова

(кафедра механики и конструирования, БГТУ)

ВЛИЯНИЕ ПАРАМЕТРОВ ТЕРМООБРАБОТКИ НА ФИЗИКО-МЕХАНИЧЕСКИЕ СВОЙСТВА ФОТОПОЛИМЕРНЫХ МАТЕРИАЛОВ, ПОЛУЧЕННЫХ МЕТОДОМ SLA

После печати методом лазерной стреолитографии образцы про- мывают от остатков смолы и помещают в УФ-камеру для финального отверждения. Для повышения прочности напечатанных изделий к по- стобработке можно добавить операцию термической обработки.

Целью работы являлось определение влияния параметров термо- обработки на модуль упругости при растяжении для термостойкой фо- тополимерной смолы Form labs High Temp Resin.

Испытания проводили в соответствии с ASTM D638-15 на образ- цах рекомендованной формы и размеров. Образцы после промывки и выдержки в УФ-камере подвергали термообработке – нагревали в тер- мошкафу до температуры 160°C с выдержкой в течение 30, 60, 90 ми- нут и последующим охлаждением до комнатной температуры.

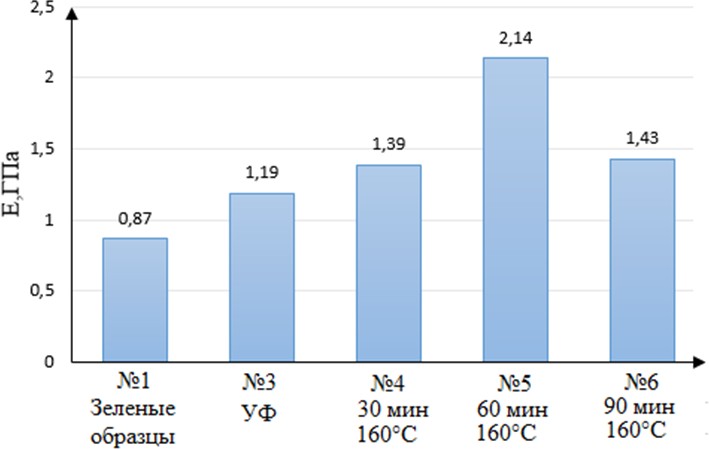

Наибольший модуль упругости наблюдали у образцов, которые прошли термообработку в течение 60 минут, он выше модуля «зеле- ных» образцов и прошедших ультрафиолетовую засветку на 59,4 % и 44,4 % соответственно (рисунок).

Рисунок – Гистограмма зависимости модуля упругости при растяжении от времени термообработки

Результаты эксперимента позволяют сделать вывод о возможности проведения термической обработки напечатанных изделий из фотополи- мерных смол, что приводит к повышению физико-механических свойств.