Файл: Описание судна проекта Р121, судовой энергетической установки.docx

ВУЗ: Не указан

Категория: Не указан

Дисциплина: Не указана

Добавлен: 11.12.2023

Просмотров: 202

Скачиваний: 2

ВНИМАНИЕ! Если данный файл нарушает Ваши авторские права, то обязательно сообщите нам.

СОДЕРЖАНИЕ

Способы восстановления деталей

Виды способов восстановления изношенных деталей

Слесарно-механический способ восстановления

Рисунок 20. Восстановление способом наплавки и сваркой.

Виды наплавки цилиндрических поверхностей

Пластическое деформирование восстанавливаемых деталей

Электрохимические способы реставрации деталей

Раздел 1. Описание судна проекта Р121, судовой энергетической

установки

Обстановочный теплоход проекта Р121 мощностью 450 л.с.

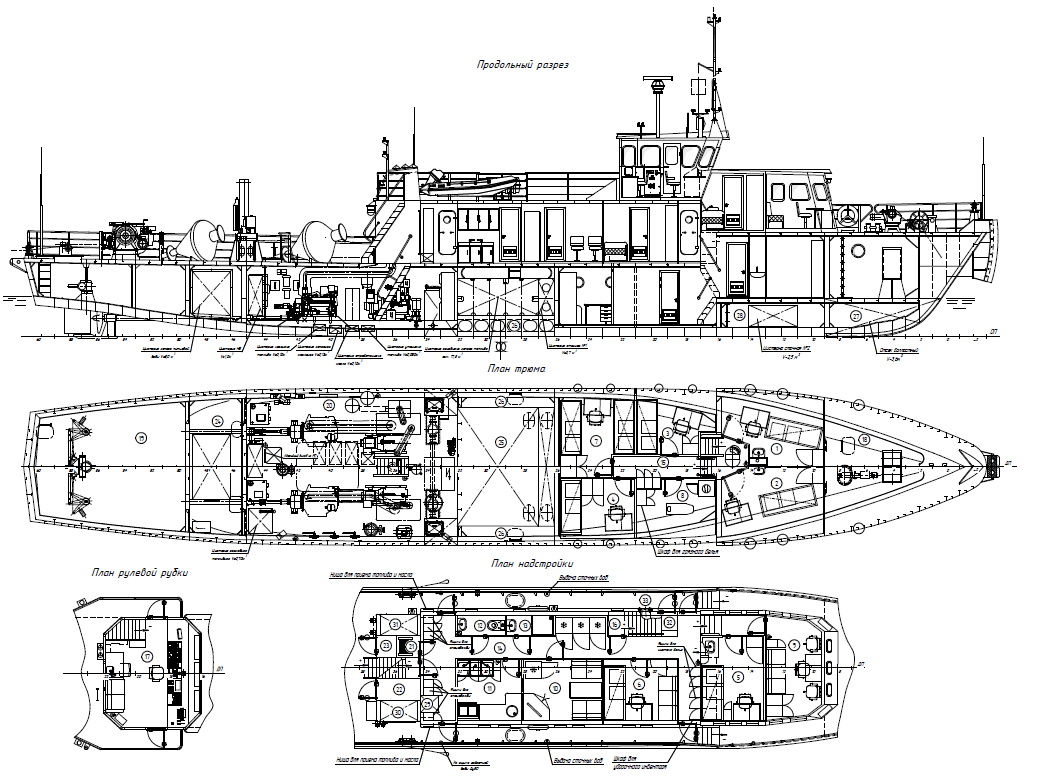

Тип судна: однопалубный с полубаком двухвинтовой теплоход, с МО в кормовой и служебным помещением в носовой частях.

Назначение судна: навигационное обслуживание путевых работ и технического флота: развозка, установка и обслуживание светосигнальной аппаратуры буёв и береговых знаков на водохранилищах, озёрах, в низовьях магистральных рек и на участках выхода в морские заливы; промеры глубин, траление на судовых ходах и портовых акваториях; перестановка земснарядов и брандвахт; доставка на земснаряды материалов и продовольствия.

| Место постройки: | Жигаловский СЗ (РСФСР, Иркутская обл., пгт. Жигалово); |

| Класс Регистра: | "*О (лёд)" |

| Длина: | 35,15 м |

| Ширина: | 5,9 м |

| Высота борта: | 2,6 м |

| Высота габаритная: | 10,5 м |

| Водоизмещение в грузу: | 127 т |

| Осадка в грузу: | 1,34 м |

| Водоизмещение порожнем: | 114 т |

| Осадка порожнем: | 1,23 м |

| Скорость: | 24 км/ч |

| Мест для экипажа: | 10 |

| Экипаж (на вахте): | 3 чел |

| Автономность: | 6 суток |

Рисунок 1. Судно проекта Р121

Марка ГД: дизель 6ЧНСП18/22

Мощность ГД: 2х165 кВт

Марка ДГ: ДГА25-9М (дизель 4Ч10,5/13, генератор МСК82-4)

Мощность ДГ: 2х30 кВт

Рисунок 2. Схема судна проекта Р121

Судовая энергетическая установка

Дизель 6ЧНСП 18/22 -четырехтактный, с газотурбинным наддувом, нереверсивный, применяется в качестве главного и вспомогательного судового двигателя . Передача мощности гребному винту осуществляется через реверсредуктор. Конструкция дизеля 6ЧНСП 18/22 представлена на рис. 25. Фундаментная рама дизеля -чугунная, закрытого типа, непосредственно соединена с блоком цилиндров. Вкладыши рамовых подшипников- стальные, залиты баббитом. Фундаментная рама имеет опорные лапы для крепления дизеля к судовому фундаменту. Втулки цилиндра изготовлены из легированного чугуна. Верхний опорный бурт втулки притирается к кольцевой выточке блока цилиндров. Внизу, как обычно, уплотнение достигается двумя резиновыми кольцами из теплостойкой резины. Крышки цилиндров чугунные, индивидуальные на каждый цилиндр, крепятся к цилиндру шпильками. Уплотнение между крышкой и полостью цилиндра достигается железоасбестовой прокладкой.

В крышке расположены впускной, выпускной, пусковой и индикаторный клапаны, а в выпускном канале - отверстие для измерения температуры выпускных газов. Коленчатый вал - цельнокованый из углеродистой стали. Смазочное масло подводится к рамовым подшипникам, а оттуда по каналам в колене вала - в кривошипный подшипник. Шатун - штампованный, его стержень двутаврового сечения имеет канал для подвода смазки к головному подшипнику. На носовом конце коленчатого вала крепится шестерня для привода вспомогательных механизмов и ведущая часть муфты отбора мощности, а на кормовом конце - маховик с гнездами для пальцевой полуэластичной муфты. Поршень - чугунный, в донышке его расположена камера сгорания типа конструкции ЦНИДИ . У поршня четыре уплотнительных и два маслосъемных кольца, верхнее уплотнительное кольцо - хромированное. Распределительный вал приводится во вращение от коленчатого вала зубчатой передачей, размещенной на носовом конце дизеля. Топливная система дизеля включает топливоподкачивающий насос, фильтр, насос высокого давления и форсунку. Масляная система с "мокрым" картером включает шестеренный насос, фильтр грубой очистки масла, центробежный фильтр тонкой очистки, охладитель масла и поршневой насос ручной подкачки масла. Система охлаждения - замкнутая двухконтурная, имеет терморегулятор для автоматического регулирования температуры воды. Наддув осуществляется турбокомпрессором ТКР-14Н-9; кроме того, имеется охладитель наддувочного воздуха. Дизель имеет систему дистанционного автоматизированного управления (ДАУ). систему защиты и аварийно-предупредительной сигнализации.

Рисунок 3. Судовой дизель 6СЧНП 12/22

1-Чугуная (фундаментная) рама, 2-Предохранительный клапан, 3-Блок цилиндров, 4-Распределительный вал, 5-Воздухораспрелелитель, 6-Холодильник (охладитель) воды, 7-Выпускной коллектор, 8-Форсунка пружинная, 9-Крышка цилиндра, 10-Поршень, 11-ТНВД (топливный насос высокого давления), 12-Втулка цилиндра, 13-Палец поршня, 14-Шатун, 15-Анкерный болт, 16-Картерная крышка, 17-Коленчатый вал, 18-Анкерная крышка.

| Основные параметры 6 ЧНСП18/22 | |

| Показатели | Марка дизеля |

| | 6ЧНСП 18/22 |

| Номинальная мощность, кВт | 165 (225) |

| (э. л. с.) | |

| Номинальная частота вращения, | 750 |

| об/мин | |

| Диаметр цилиндра, мм | 180 |

| Ход поршня, мм | 220 |

| Число цилиндров | 6 |

| Среднее эффективное давление, Н/м2Х | 8,1 |

| Х10 | |

| Удельный расход, г/(кВт-ч) | |

| [г/(э. л. с.ч]: | |

| топлива | 219(161) |

| масла | 5,45(4) |

| Сорт применяемого топлива | Дизельное (ГОСТ 4749—49, |

| | ГОСТ 10489—62 или ГОСТ 305—73) |

| Сорт применяемого масла | М-12В (МРТУ 12Н № 3—62) или |

| | ДП-11 (ГОСТ 5304—54) |

| Тип реверсредукторнои передачи | |

| Передаточное отношение: | |

| на переднем ходу | 1:1; 1:1,67; 1:2,14 |

| | |

| на заднем ходу | 1;2 |

| Ресурс, ч: | |

| до первой переборки | 3000 |

| полный | 30000 |

| Масса дизеля, кг | 3300 |

| Габаритные размеры, мм: | |

| длина | 3285 |

| ширина | 1 000 |

| высота | 1520 |

Раздел 2. Анализ конструкций, условий эксплуатации и отказов деталей

2.1. Условия эксплуатации, основные повреждения и отказы цилиндровых крышек и втулок.

условия эксплуатации задаются режимом работы судна: режимы полного, среднего, малого ходов, в грузе, в балласте, буксировочный, швартовный и т. д. Для вспомогательных дизель-генераторов условия эксплуатации задаются величиной нагрузки на генератор, в зависимости от которой можно выделить режимы холостого хода, номинальной нагрузки и т. д.

Если при заданных условиях эксплуатации параметры работы двигателя не изменяются во времени, то режим называется установившимся. Переход от одного установившегося режима к другому происходит через ряд неустановившихся режимов, когда параметры работы дизеля изменяются с течением времени.

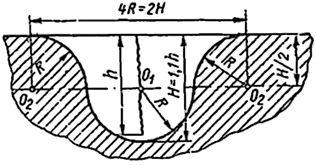

Трещины на втулке цилиндра.

Причины: чрезмерные механические напряжения, резкое охлаждение вследствие дефектов литья или структуры металла.

Способы устранения: трещины на зеркале цилиндра в исключительных случаях удалить разделкой (см. рис.); сквозные трещины в нижней части втулки заделать сшивкой, стяжками или хомутами; галтели опорных буртов с трещинами проточить (для наращивания металла использовать электродуговую наплавку).

Рисунок 4. Трещины на втулке цилиндра

Примечания: При проведенном висключительных случаях ремонте втулку подвергают гидравлическому испытанию со стороны огня на 1/3 длины втулки на давление 1,5 Рmax, со стороны воды — на давление не менее 0,68 МПа.

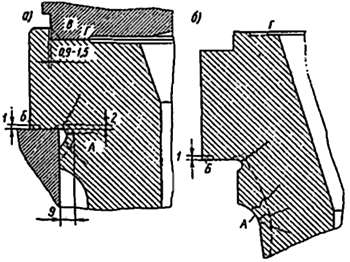

Откалывание верхнего посадочного бурта втулки цилиндра.

Причины: перекос втулки в блоке из-за низкой точности обработки, коррозии, попадания загрязнений под посадочную поверхность; несоответствие материала втулок; отсутствие галтели в переходе опорного бурта вследствие чрезмерных сил при затяжке крышек цилиндров; свободное колебательное перемещение втулок в нижнем опорном бурту, неравномерное охлаждение.

Рисунок 5. Откалывание верхнего посадочного бурта втулки цилиндра.

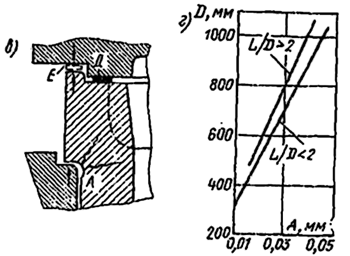

Способы устранения: точно обработать посадочные места втулки и блока, тщательно зачистить посадочные места перед постановкой, равномерно затянуть крышки цилиндра, индивидуально подогнать втулки к блоку, выбрать место перехода тела втулки в опорный бурт по радиусу (участок А на рис. а, б, в), изменить плечо опорной поверхности крышек на втулку и втулки на блок удалением металла (штрихпунктирные участки АБВГ) или переносом опорного бурта из плоскости Д в плоскость Е; проточить галтель и наплавить чугун по специальной технологии.

Рисунок 6. Способы устранения верхнего посадочного бурта

втулки цилиндра

Примечания: Отклонение от перпендикулярности поверхности верхнего посадочного бурта оси втулки допускают не более, чем указано на чертежах и на рис. г в зависимости от отношения длины L втулки к ее диаметру D.

Износ и повреждение втулки цилиндров со стороны охлаждения.

Причины: Вибрационное разрушение от ударов поршня о втулку при перекладке, коррозия от действия охлаждающей воды; покрытие поверхности смазочным материалом.

Способы устранения: Язвенные разъедания заделать пластмассой, зачистить, произвести обработку охлаждающей воды хроматощелочной присадкой, уменьшить зазор между втулкой и поршнем для снижения силы удара при перекладке, использовать более стойкие материалы для покрытия.

Примечания: Если глубина кратеров разрушения достигает 10% толщины стенки втулки, необходимо произвести гидравлическое испытание втулок. Необходимо проверить состояние и зазоры в посадочных буртах и диаметры уплотнительных колец.

Повреждение резиновых уплотнительных колец втулок.

Причины: Высыхание, разрывы вследствие вибрационных колебаний и нарушения охлаждения, низкого качества материала колец; соприкосновение колец с острыми кромками или с кратерами, получившимися вследствие коррозии посадочных гнезд под кольца.

Способы устранения: Поднять и осмотреть втулки, восстановить канавки кольца проточкой, заполнить пластмассой кратеры, подобрать новые бесшовные кольца необходимого диаметра из маслостойкой и высокотемпературостойкой эластичной резины.

Примечания: Внутренний диаметр новых колец должен быть меньше на 5% диаметра выточки под кольцо. Наружный диаметр колец должен быть больше диаметра опорной поверхности блока на 20 — 25% толщины кольца.

Чрезмерный или неравномерный износ зеркала втулки цилиндра.

Причины: Низкое качество или несоответствие материалов, топлива и масла; попадание воздуха с высоким содержанием абразивных примесей; нарушение центровки движения, монтажных зазоров, подачи топлива в цилиндр, системы охлаждения; коррозия; наличие статического электричества и вибрации; большое число пусков, низкий уровень обслуживания и ремонтов.

Способы устранения: Расточить и отшлифовать цилиндровые втулки до размера ремонтного диаметра втулок поршней; применить хромовые гальванические покрытия, металлизацию, плазменную наплавку с последующим гидравлическим испытанием со стороны воды и огня; заменить поршни, поршневые кольца; твердость поршневых колец должна быть примерно на НВ 20 ниже, чем твердость втулки цилиндра.