ВУЗ: Не указан

Категория: Не указан

Дисциплина: Не указана

Добавлен: 09.01.2024

Просмотров: 163

Скачиваний: 1

ВНИМАНИЕ! Если данный файл нарушает Ваши авторские права, то обязательно сообщите нам.

5) герметичность и прочность смонтированных трубопроводов контролируются гидравлическим испытанием на давление, превышающее рабочее на 1,25; для трубопроводов, подводящих сжатый воздух, проводятся пневматические испытания;

6) уложенные или подвешенные стальные трубопроводы должны быть так закреплены, чтобы их вес не нагружал фланцевые или резьбовые соединения арматуры и оборудования.

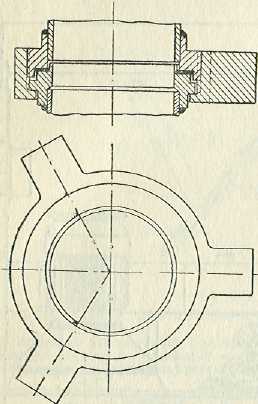

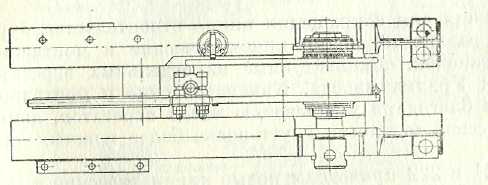

| Для ускорения монтажа буровых установок и сокращения объема сварочных работ рекомендуется применять высокона-порные шланги, рассчитанные на необходимые давления. Соединение концов элементов трубопроводов рекомендуется проводить либо на фланцевых болтовых соединениях, либо при помощи быстросоединительных гаек (см. рис.). На трубопроводах устанавливают запорную и необходимую контрольную арматуру и приборы, позволяющие оперировать количеством и напором перекачиваемых жидкостей или воздуха. При этом следует стремиться к максимально возможному упрощению схем и уменьшению количества арматуры на трубопроводе. Монтаж талевой системы буровой установки По окончании монтажа основных агрегатов буровой установки и систем управления ими производится пробная обкатка их. Одновременно с обкаткой рекомендуется проводить оснастку талевой системы буровой установки. В зависимости от величины возможной нагрузки при бурении, диаметра и конструкции талевого каната принимается решение о необходимом числе струн в системе полиспаста. Этим определяется характер оснастки 4 X 5; 5 X 6; 6 X 7 и т. п. |

| Быстросоединительная гайка. |

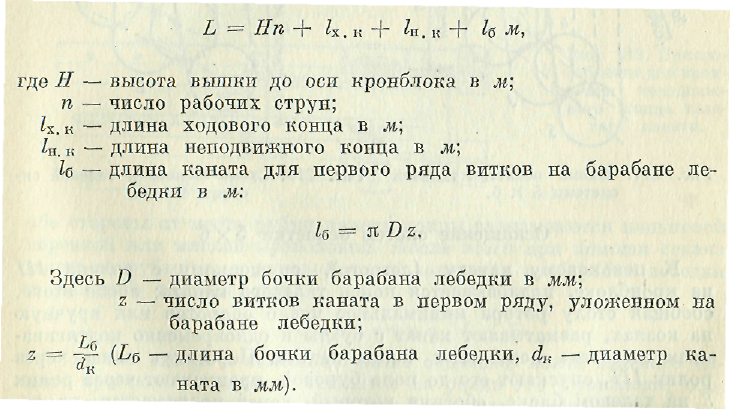

По числу струн в оснастке и высоте вышки определяется длина каната для оснащения талевой системы:

| |

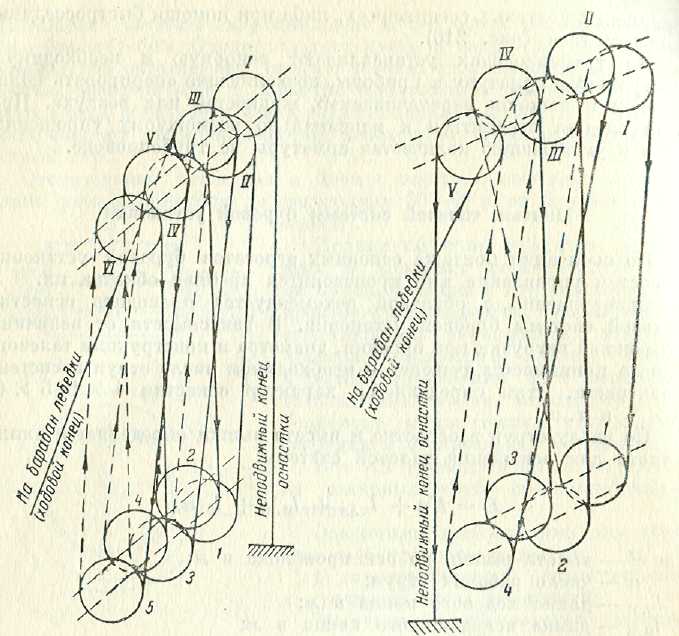

| Для лучшей отработки каната рекомендуется принимать двойную длину его с тем, чтобы по мере износа можно было перемещать канат по роликам талевой системы. Бухту с канатом укладывают на стол ротора или на специальные козлы и начинают оснастку талевой системы. Конструкция оснастки зависит от числа струн в ней. На рисунках показаны схемы наиболее распространенных оснасток: 5 x 6 и 4 х 5. | |

| |

| Схема оснастки талевой системы 5X0. | Схема оснастки таловой системы 4X5. |

Оснащение систем оснастки 5x0

К пеньковому канату (легости), спущенному с ролика III на кронблоке, подвязывается конец талевого каната; после этого, сообщая столу ротора минимальное число оборотов или вручную на козлах, разматывают канат с бухты и одновременно подтягиванием «легости» поднимают конец каната. Перетянув канат через ролик ///, опускают его до пола буровой, пропускают через ролик 3 на талевом блоке, обогнув который, канат поднимается на ролик V кронблока и спускается на ролик 5 талевого блока. Отсюда его заводят за ролик VI кронблока, затем спускают на ролик 4 талевого блока, с которого канат поднимается па ролик IV кронблока и спускается к ролику 2 на талевом блоке, с которого его затягивают на ролик II на кронблоке и спускают к ролику 1 талевого блока. Обогнув ролик 1, канат затягивается на ролике / на кронблоке, огибает его и спускается к рамному правому брусу или к металлическому основанию буровой установки.

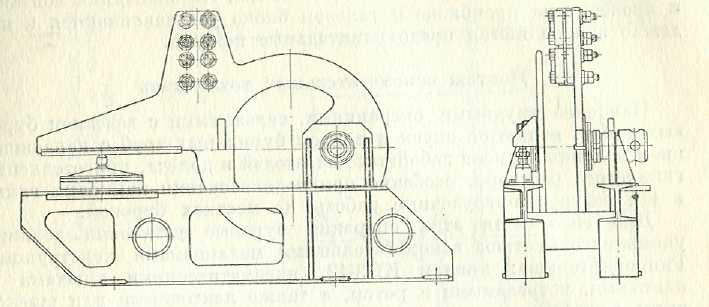

На рамном брусе или основании при помощи специального приспособления (см. рис.), позволяющего производить перепуск каната, закрепляется неподвижный конец. Затем отмеряют необходимую длину ходового конца и намечают место рубки каната. По обе стороны от места рубки каната концы завязываются пеньковой веревкой или мягкой проволокой. После этого при помощи секача канат разрубается, и ходовой конец заводится на барабан лебедки и надежно закрепляется.

| |

| Приспособление для крепления неподвижного конца талевого каната. |

О с н а с т к а 4x5

Так же, как и в описанной выше оснастке, конец талевого каната при помощи легости заводится на ролик 77/ кронблока; обогнув его, канат заводится на ролик 2 талевого блока, затем на ролик / кронблока, откуда спускается на ролик 1 талевого блока, а отсюда на ролик IV кронблока, затем на ролик 3 талевого блока и ролик // кронблока. Обогнув его, канат спускается на ролик 4 талевого блока, поднимается к ролику V и с него к приспособлению для крепления неподвижного конца. Затем отрубается лишняя часть каната, и ходовой конец закрепляется на барабан лебедки.

Если предполагается сохранить двойную длину каната, оснастку начинают не с ходового, а с неподвижного конца.

После укладки каната в роликах кронблока и талевого блока последний при помощи буровой лебедки медленно поднимается, при этом проверяется плавность вращения роликов, отсутствие заеданий и заклинивания в подшипниках роликов и талевого каната между роликами и щеками талевого блока. По окончании монтажа и проверки на кронблоке и талевом блоке устанавливаются и надежно закрепляются предохранительные кожухи.

Монтаж вспомогательных механизмов

Наиболее трудными операциями, связанными с ведением буровых работ, являются спуск и подъем бурильных труб с наращиванием колонны, замена забойных двигателей и долота, приготовле-ние глинистого раствора, особенно при использовании комковых глин, и все разгрузо-погрузочные работы на мостках буровой.

Для облегчения этих операций буровые установки должны укомплектовываться вспомогательными механизмами конструкции Гипронсфтемаша: краном КПЗ-12, пневматическими ключами и клиньями, встроенными в ротор, а также ленточными или шнековыми транспортерами для загрузки комковой глины в барабан глиномешалки.

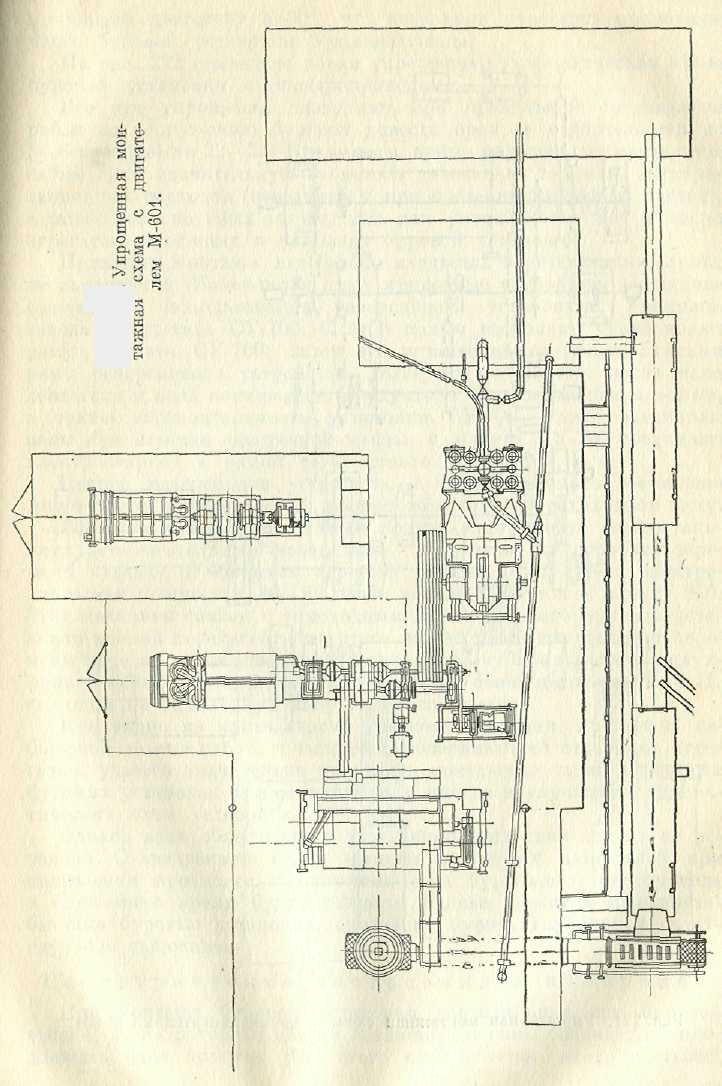

Упрощенные монтажные схемы

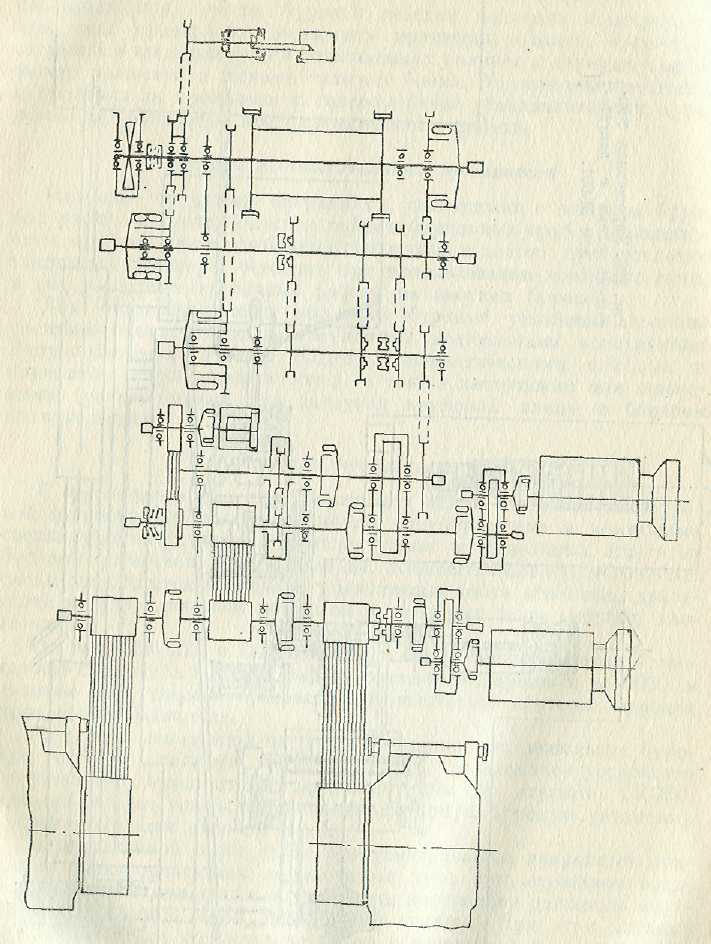

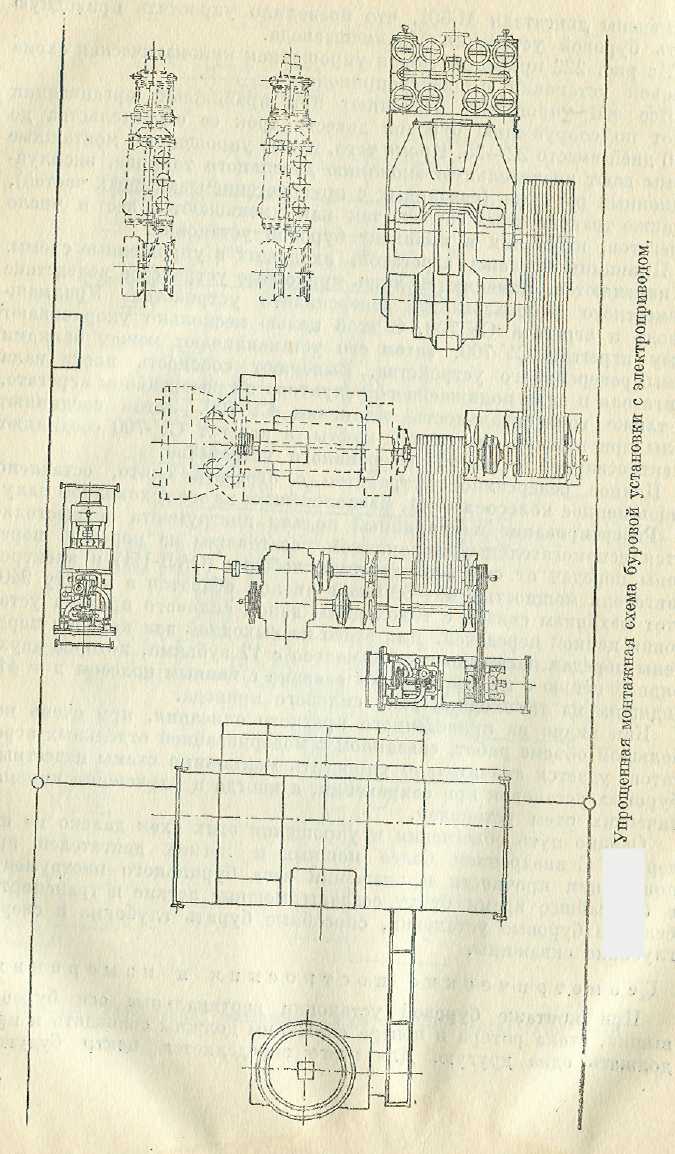

В настоящее время для сокращения цикла строительства буровой применяются различные но-вые кинематические и монтажные схемы буровых установок, комплектуемые из отдельных агрегатов буровых установок Уралмашзавода. Кинематические и монтажные схемы упрощаются благодаря умень-шению числа агрегатов, двигателей и гидравлической мощности и установке более мощных двигателей.

|

На рисунках приведены новые кинематические и монтажные схемы для бурения нефтяных скважин глубиной до 2000 м долотом № 8, широко внедряемым в некоторых конторах бурения управления Башнефть.

Из схемы, показанной на рисунке, видно, что, используя буровую лебедку, талевую систему, ротор, реверсивное устройство от установки Уралмаш-5Д, применяя узлы от агрегата СУ-700, удалось создать очень простую одномоторную буровую установку с одним буровым насосом У8-3.

В приведенной выше схеме предусматривается аварийный привод от электродвигателя, необходимый лишь при аварийном подъеме бурильной колонны в случае, если имеющийся двигатель внутреннего сгорания М-601 неожиданно отказал. При этом питание электродвигателя осуществляется от передвижной электростанции типа К-153, которой комплектуются все буровые установки Урал-машзавода.

|

| Упрощенная монтажная схема с двумя двигателями M-601 |

На следующем рисунке показана схема буровой установки для бурения скважин глубиной до 3000 м долотом № 8 или № 9. Здесь также применены двигатели М-601, что позволило упростить приводную часть буровой установки Уралмашзавода.

Далее на рисунке приведена новая упрощенная кинематическая схема буровой установки с электроприводом.

|

Все эти упрощения позволяют при правильной организации работ по сооружению буровой довести срок ее строительства до 5—6 дней вместо 22—25. Кроме того, новые упрощенные монтажные схемы дают значительную экономию дизельного топлива, эксплуатационных расходов (связанных с приобретением запасных частей), а также транспортных затрат, так как уменьшаются вес и число агрегатов, входящих в комплект буровой установки.

Принципы монтажа агрегатов, входящих в упрощенные схемы, не изменяются. Изменяются лишь приводные устройства вследствие совместного использования реверсивного устройства Уралмашзавода и агрегата СУ-700. С этой целью несколько укорачивают раму агрегата СУ-700, затем его устанавливают между балками рамы реверсивного устройства. Выверяют соосность носка вала двигателя и вала понижающего редуктора на реверсивном агрегате, а также горизонтальность установки СУ-700. Затем соединяют валы при помощи эластичной муфты, а агрегат СУ-700 соединяют электросваркой с рамой реверсивного устройства.

Цепное реверсивное устройство с агрегата снято, оставлено лишь цепное колесо z = 41, расположенное на его тихоходном валу.

Реверсирование и аварийный подъем инструмента осуществляются вспомогательным механизмом, состоящим из коробки перемены передач от силового агрегата лебедки (САЛ-Ш) и электродвигателя мощностью 40—60 квт с числом оборотов в минуту 940. Этот механизм связан с тихоходным валом силового привода установки цепной передачей. Для этого на выходной вал коробки перемены передач насажено цепное колесо с 17 зубьями, которое двухрядной цепью с шагом 44,45 мм связано с цепным колесом z — 41, сидящим на тихоходном валу силового привода.

Как видно из приведенного краткого описания, при очень небольшом объеме работ, связанном с модернизацией отдельных агрегатов, удается значительно упростить монтажные схемы известных буровых установок при сохранении, а иногда и улучшении кинематических схем установок.

Однако путь облегчения и упрощения этих схем далеко не исчерпан. С внедрением более мощных и легких двигателей при повышении прочности и снижении веса бурильного инструмента в ближайшее время будут созданы мощные легкие и транспортабельные буровые установки, способные бурить глубокие и сверхглубокие скважины.

Г е о м е т р и ч е с к и е п о с т р о е н и я и и з м е р е н и я

При монтаже буровой установки вертикальные оси буровой вышки, стола ротора и центра скважины должны совпадать и продолжать одна другую. Для этого определяется центр будущей скважины путем опускания с подкранблочной площадки шнура с отвесом, который должен совпадать с центром скважины. Отклонение от соосности допускается не более 3—5 мм.

В горизонтальной плоскости, перпендикулярной установленной вертикальной оси, производится разметка расстояния от центра скважины вправо (если стоять на мостках лицом к буровой установке), равного расстоянию от центра стола ротора до цепного колеса на его быстроходном валу. Это расстояние переносится параллельно горизонтальной оси, симметрично делящей расстояние между опорами ног вышки, на передний и задний рамные брусы или балки металлических оснований. Допускается отклонение от параллельности 1 мм на 1 м длины.

Ось ведущего вала приводного агрегата должна быть параллельна оси трансмиссионного вала лебедки. Допускаемое отклонение от параллельности 1 мм на 1 м длины.

Такой же допуск дается на параллельность осей при монтаже нескольких силовых агрегатов.

Расстояние от оси быстроходного вала ротора, проходящей через центр скважины, до ведущего цепного колеса на валу буровой лебедки, как и расстояние между осями ведущего вала привода лебедки и трансмиссионного вала ее должны удовлетворять условиям работы цепных передач и быть в пределах

(30 : 60) t,

где t — шаг приводной цепи в мм.

При монтаже нескольких силовых агрегатов, мощность которых может суммироваться цепными или клиноременными передачами, оси валов должны быть параллельны друг другу и находиться на расстояниях, удовлетворяющих условиям работы передачи.

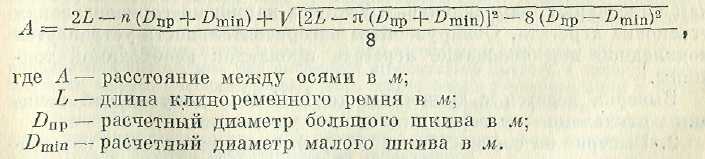

Для клиноременных передач расстояние между осями должно быть равным

|