ВУЗ: Не указан

Категория: Не указан

Дисциплина: Не указана

Добавлен: 09.01.2024

Просмотров: 162

Скачиваний: 1

ВНИМАНИЕ! Если данный файл нарушает Ваши авторские права, то обязательно сообщите нам.

Монтаж воздухосборников

Объем воздухосборников, монтируемых на буровой, выбирают согласно расчету расхода воздуха всеми потребителями. В настоящее время буровые установки, помимо пневматических систем управления, комплектуются вспомогательными механизмами, работающими на сжатом воздухе. Это значительно увеличивает расход, воздуха в единицу времени, поэтому объем воздухосборников, которыми комплектуются буровые установки при новых расходах, явно недостаточен для выравнивания давления, смягчения пульсации поршневых компрессоров и отделения воздуха от масла и воды.

Рациональный объем воздухосборника должен удовлетворять условию:

| |

Этот объем может быть заключен в одном или нескольких сосудах. Соответственно изменяется и объем монтажных работ.

Воздухосборники рекомендуется монтировать за пределами буровой, принимая меры к защите их от прямого воздействия солнечных лучей и механических повреждений. При установке горизонтальных воздухосборников необходимо, чтобы они были на 1—2° наклонены в сторону маслоотстойника и вентиля, служащего для продувки воздухосборников.

Воздухосборник или батарея из отдельных сосудов должны иметь предохранительный клапан. Количество предохранительных клапанов, их размеры и пропускную способность выбирают так, чтобы в воздухосборниках не могло образоваться давление выше рабочего, т.е. максимально допустимого, на 15%. Иногда допускается превышение давления в воздухосборнике не более 25%, если это специально оговорено в его паспорте.

Расходный вентиль от воздухосборников должен быть выведен в помещение буровой, что позволяет при необходимости перекрывать подачу воздуха в пневматическую систему буровой установки.

Монтаж пневматической системы

После установки компрессорной станции и воздухосборников, а также всех агрегатов буровой установки производится монтаж всех трубопроводов пневмосистемы и необходимых приборов. Прежде всего соединяются трубопроводами при помощи фланцев или резьбовых муфт выкидной коллектор компрессорной станции с воздухосборником. На этом участке напорного воздухопровода устанавливается обратный клапан (см. рис.), который при нагнетании воздуха компрессорной станцией пропускает его в воздухосборник, а при остановке станции перекрывает его в обратном направлении. Так как на этом участке нагнетается горячий воздух, для монтажа следует использовать стальные трубы. Перед воздухосборниками устанавливается маслоотделитель, который улавливает масло, унесенное вместе со сжатым воздухом из компрессоров.

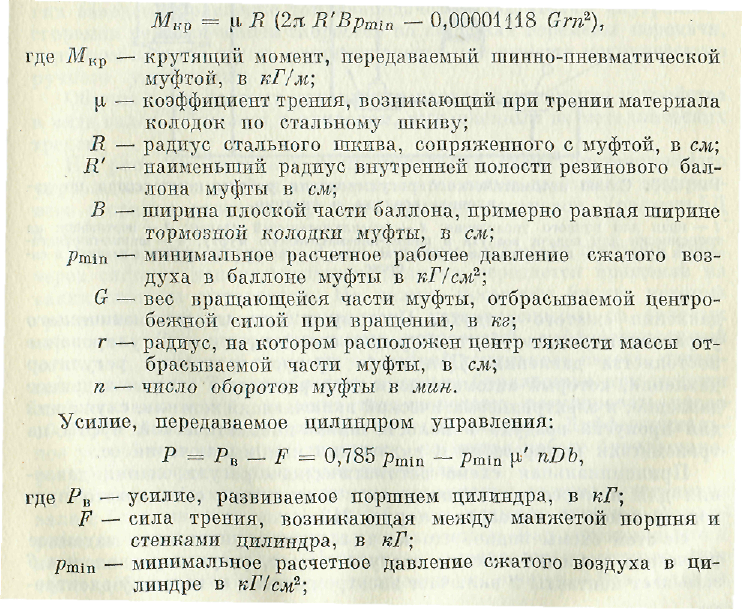

| По стальным трубопроводам от воздухосборника воздух разводится к пультам управления и потребителям. Соединение стальных воздухопроводов с местами подключения осуществляется дюрритовыми шлангами. Трубопроводы при сборке должны укладываться без провисания, горизонтально. Местные провисания, «мешки», создают условия для скопления конденсата, который при низких температурах замерзает, нарушая систему управления. Все соединения трубопроводов и подсоединения их к средствам управления и исполнительным механизмам должны быть герметичными. Герметичность проверяется пневматическим испытанием системы и обмыливанием всех соединений мыльным водяным раствором. Утечки воздуха определяются по образующимся при этом пузырям. Заданное условиями работы исполнительных механизмов, системы давление сжатого воздуха необходимо постоянно поддерживать в расчетных пределах. Это требование диктуется их конструкцией. Так, при расчетах крутящих моментов, передаваемых шинно-пневматической муфтой, или усилия пневматического цилиндра приходится пользоваться определенными зависимостями. |

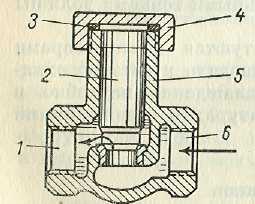

| Обратный клапан. 1 — выходное отверстие в корпусе; 2 — клапан; 3 — прокладка; 4 — крышка клапана; 5 — корпус; 6 — входное отверстие в корпусе. |

Для шинно-пневматических муфт

|

|

давления сжатого воздуха. Поэтому в систему пневматического управления должно быть встроено автоматическое регулирование постоянства давления. Для этого предусматриваются регулятор давления, который автоматически поддерживает в системе заданное давление, и электропневматический включающий вентиль, служащий для пропуска воздуха в полость шинно-пневматической муфты на трансмиссии компрессора и включения или выключения ее.

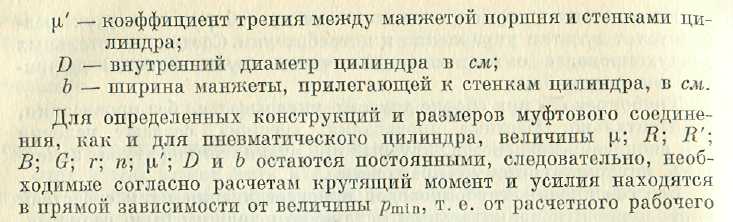

Принципиальная схема автоматического регулирования давления для компрессора, приводимого в движение от силового привода установки, показана на рисунке.

Из этой схемы видно, что когда в системе управления заданное расчетное давление сжатого воздуха падает, регулятор давления

6 замыкает контакты и включает электромагнитную катушку электропневматического вентиля 5. При этом клапаны вентиля становятся в такое положение, при котором воздух из системы поступает в шинно-пневматическую муфту 4 и включает ее в работу.

Когда давление выравнивается до заданного верхнего предела, регулятор давления размыкает электрическую цепь, выключает катушку электропневматического вентиля, клапаны его становятся в повое положение, при котором прекращается подача воздуха в муфту и баллон ее разряжается в атмосферу.

При работе компрессора от электродвигателя регулятор давления включается в цепь электро-питания, что позволяет включать или останавливать его в зависимости от величины давления в системе.

Регулирование пневматической системы следует начинать с максимально допускаемого рабочего давления, при котором дальнейшая подача воздуха в систему должна прекращаться, а затем при помощи регулировочных винтов на регуляторе давления добиваются включения компрессоров при нижнем пределе перепада давления в системе.

|

| Схема автоматического регулирования работы компрессора по давлению воздуха в системе. 1 - кран для ручного управления; 2 - переключательный клапан; 3 - вертлюжок на трансмиссии для подачи воздуха в шинно-пневматическую муфту; 4 - шинно-пневматическая муфта; 5 - электропневматический вентиль; 6 - регулятор давления воздуха в системе. |

Механическое управление

У большинства современных установок Уралмашзавода и других заводов управление топливоподачей к двигателям внутреннего сгорания переключением скоростей на коробках перемены передачи, тормозом лебедки и т. п. осуществляется при помощи механического ручного управления.

Обычно в эту систему управления входят передающие устройства в виде валов с блоками и приводом, выполненным из металлических тросов.

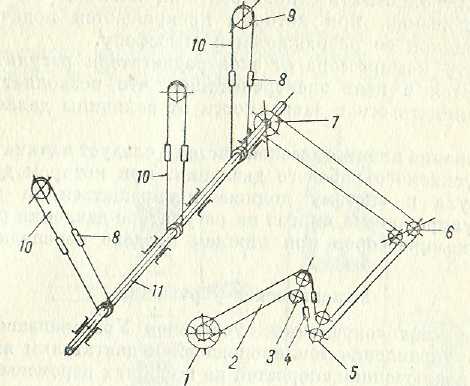

На рисунке показана принципиальная схема дистанционного управления топливными насосами, питающими двигатели внутреннего сгорания силовых агрегатов привода установок Уралмаш-5Д и ЗД.

| Схема дистанционного управления топливными насосами дизелей. 1 — штурвал управления; 2 — тросики управления; 4 — стяжные гайки; 3, 5, 6 — направляющие блоки; 7 — шкив; 8 — стяжные гайки, регулирующие натяжение тросиков управления; 9 — блоки дифференциальных механизмов на двигателях; 10 — тросики управления; 11 — промежуточный вал. |

При помощи штурвала 1, на котором закреплен стальной трос, через систему вспомогательных роликов передастся вращение на валик системы управления. На валике посажены блоки, которые тросиками связаны со штурвалами, установленными на силовых агрегатах. Эти штурвалы имеют встроенный дифференциальный механизм, связанный через тягу с рейкой топливного насоса, питающего двигатель. Таким образом, с пульта бурильщика при помощи этой системы можно, изменив топливоподачу, регулировать число оборотов двигателей или полностью их остановить. Дифферен-циальное устройство позволяет дизелисту, не мешая работе бурильщика, регулировать топливоподачу в двигатель.

Монтаж системы механического управления состоит в установке вала с блоками, вспомогатель-ных блоков, натяжке тросов и регулировке их длины при помощи винтовых стяжек. Вал устанавливается на раме силовых блоков. Монтаж его выверяется по уровню, при этом добиваются плавного вращения в опорах. Все ролики закрепляются на заданных по чертежу местах, смазываются и проверяются на плавность вращения. Затем натягиваются тросы, и стяжками регулируется их длина до тех пор, пока не будет получена необходимая степень точности перемещения реек топливных насосов двигателей.

Принципы дистанционного управления и включения скоростей на коробках перемены передач аналогичны описанному, однако для этого в коробке должны быть предусмотрены такие кинематические узлы, которые позволили бы осуществлять подобное управление.

Монтаж вспомогательного оборудования и технологических трубопроводов

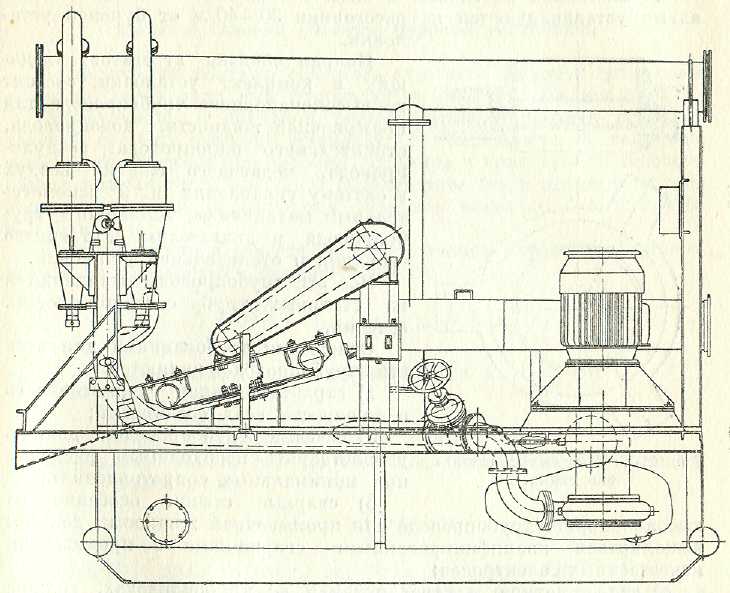

Параллельно с монтажом основного оборудования для экономии времени монтируется вспомогательное оборудование буровой установке. Обычно в этот комплекс входят механизмы для приготовления промывочной жидкости, глиномешалки различных конструкций, механизмы для очистки промывочных растворов от выбуренной породы, вибросита, ситоконвейер и гидроциклонные установки (см. рис.).

Общий вид гидроциклонной установки. |

Наряду с этими механизмами установки, монтируемые для бурения в зимних условиях, оснащаются отопительными котельными агрегатами и блоками для хранения горюче-смазочных материалов.

При дизельном приводе буровые установки независимо от времени года комплектуются баками для хранения горюче-смазочных материалов.

Механизмы для приготовления промывочной жидкости и очистки ее от выбуренной породы связываются между собой, а также с устьем буримой скважины и приемной емкостью буровых насосов системой деревянных или металлических желобов. Основной операцией при монтаже этих механизмов является установка их по уровню с учетом отметок слива жидкости из устья скважины и приемной емкости насосов. Разница в этих отметках должна обеспечивать самотек промывочной жидкости, выходящей из устья буримой скважины, с учетом установки на ее пути очистных механизмов и желобной системы. Обычно уклон для спокойного движения жидкости, в течение которого идут выпадение и осаждение на желобах крупных выбуренных пород, принимается 0,01 - 0,015. Вдоль желобов сору-жается деревянный настил-мостки, с которого обслуживаются желоба. Если применяются механизмы для очистки раствора, длина желобной системы резко сокращается.

Применение системы гидроциклонов и вибросита позволяет обойтись без желобов. Однако следует иметь в виду, что при низкой температуре окружающей среды в ячейках сита, заполненных жидкостью, особенно если в качестве промывочной жидкости применяется вода, образуется общая ледяная корка и приходится прекращать очистку раствора. Поэтому необходимо подводить под сетку острый пар.

Отопительная котельная и блок с горюче-смазочными материалами устанавливаются на расстоянии 30—40 м от буровой установки.

Полная обвязка агрегатов, входящих в комплект установки, состоит из высоконапорного трубопровода для промывочной жидкости, водопровода, отопительного паропровода, воздухопровода, подающего сжатый воздух в систему управления и к вспомогательным механизмам, топливного трубопровода к двигателям внутреннего сгорания и отопительной установки.

Все эти трубопроводы выполняются из стальных труб соответствующих сечений.

Основными требованиями для всех этих трубопроводов являются:

1) гарантированная герметичность и прочность всех соединений;

2) сечение трубопроводов должно удовлетворять необходимым расходам при минимальных сопротивлениях;

3) сварные стыки, особенно на высоконапорном трубопроводе для промывочной жидкости, должны выполняться квалифицированными сварщиками с применением качественных электродов;

4) вся арматура, устанавливаемая на трубопроводах, должна удовлетворять условиям нагнетания и перед монтажом опрессовываться на давление, превышающее рабочее не менее чем на 1,25;