Файл: Дипломный проект дэу танкера. Технология монтажа главного двигателя.doc

Добавлен: 09.01.2024

Просмотров: 299

Скачиваний: 4

ВНИМАНИЕ! Если данный файл нарушает Ваши авторские права, то обязательно сообщите нам.

СОДЕРЖАНИЕ

2.2.2.Система охлаждения………………………………………………..…… …..35

4. ТЕХНИКО-ЭКОНОМИЧЕСКОЕ ОБОСНОВАНИЕ ПРОЕКТА…………...…85

Устройство якорное с носовой станцией приема груза и выдачи газа.

Швартовно-буксирное устройство

Изоляция помещений и покрытия.

Звуковая и звукопоглощающая изоляция

Системы бытового водоснабжения

Холодильная установка провизионных кладовых

Система осушительная и балластная

1.5 Средства движения и активного управления.

Электрооборудование комплексов, обеспечивающих ход и маневрирование судна.

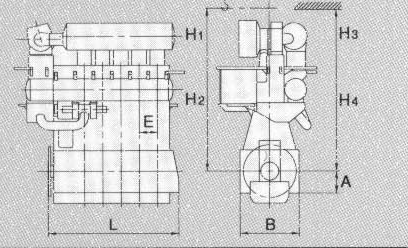

Рис.1. Дизель 6ДКН 60/240.

Табл.2.Основные характеристики двигателя:

| Размер | Lmin | А | В | Е | Н1 |

| мм | 7987 | 1300 | 3768 | 1008 | 10825 |

Число цилиндров, шт……………………………...6

Диаметр цилиндра, мм ………………………….600

Ход поршня, мм………………………………….2400

Число оборотов, об/мин………………………… .105

Полная масса, т……………………………………345.

Экономичность установки зависит не только от двигателей ,но и от передач, кроме того от последних зависит также маневренность судна и его приспособленность к работе на различных режимах.

В нашем случае применим установку с прямой жесткой передачей ,в которой выходной фланец вала двигателя непосредственно соединен с валопроводом. В таких установках обычно используют малооборотные реверсивные дизели со встроенным в корпусе двигателя упорным подшипником. Эти установки имеют высокую экономичность благодаря относительно малому расходу топлива главными двигателями, небольшим затратам энергии на нужды установки и малым потерям в прямой передаче. В передаче между двигателем и движителем остаются только потери в валопроводе, которые зависят в основном от числа опорных подшипников, т. е. от длины валопровода. При кормовом расположении МО к. п. д. валопровода обычно

В качестве движителя используем винт регулируемого шага (ВРШ),что позволит регулировать скорость, не изменяя число оборотов двигателя. Это даст возможность работать только на самом экономичном режиме.

2.2.Тепловая схема ЭУ.

На современных судах широко применяется развитая утилизация тепловых потерь. В дизельных установках утилизация тепловых потерь осуществляется в основном путем использования части тепла отработавших газов. В двигателях с наддувом отработавшие в турбине газы направляются в утилизационный котел и далее на выхлоп в дымовую трубу. Если на некоторых режимах работы установки нет необходимости в работе утилизационного котла, то посредством заслонки котел может быть отключен и газы — направлены на выхлоп помимо котла.

В утилизационных водогрейных котлах можно получить горячую воду с температурой 85—95°С, а в утилизационных паровых котлах — насыщенный пар низкого давления, обычно в пределах 3—7 кг/см2. Пар и горячая вода используются для подогрева топлива, обогрева кингстонов, работы паровых вспомогательных механизмов, для технологических целей и санитарных бытовых нужд.

На транспортных судах с установками большой мощности производительность утилизационного котла обычно превышает потребность указанных выше нужд. В таких установках для повышения их экономичности избыток пара используется для работы утилизационного турбогенератора судовой электростанции. Таким образом, на ходовых режимах судна потребность в электрической энергии частично, а иногда и полностью, удовлетворяется за счет работы парового турбогенератора. Так как ходовые режимы для большинства транспортных судов занимают до 80—90% всего времени их эксплуатации, то экономия от применения турбогенераторов оказывается иногда значительной и выражается в уменьшении расхода топлива на 5-8%.

Температура газов перед утилизационным котлом в зависимости от типа двигателей находится в пределах 250—400° С. Температуру газов за котлом обычно принимают не ниже 160— 180° С, так как при более низкой температуре содержащийся в газах водяной пар может конденсироваться.

В дизельных установках основными являются системы: топливная, масляная, охлаждения, сжатого воздуха, газовыхлопная, вентиляции и подачи воздуха к двигателям, а также система управления и контроля.

2.2.1.Топливная система.

Назначение топливной системы

Назначение топливной системы состоит в подаче топлива к главным и вспомогательным двигателям и к вспомогательным котлам, а также в приеме и хранении топлива, его подогреве, очистке и отводе отстоев в цистерны грязного топлива. В установках, с малооборотными двигателями, топливо используется также для охлаждения форсунок.

Подача топлива на судно производится посредством насосов, установленных на берегу или на специальном судне-раздатчике. Топливо поступает по гибким шлангам к приемной втулке, расположенной на палубе, а затем идет через фильтр грубой очистки (сетчатый или щелевой), задерживающий частицы более 50 ммпо трубопроводу в междудонные отсеки и в поперечную цистерну.

В связи с тем, что топливо обладает высокой проникающей способностью, топливные отсеки и цистерны отделяются от отсеков пресной воды коффердамами. Заполнение цистерн и отсеков можно контролировать с помощью измерительных труб, снабженных футштоками, переливных труб со смотровыми стеклами и дистанционных уровнемеров.

Все топливные отсеки и цистерны имеют воздушные трубы, выведенные на верхнюю открытую палубу с учетом противопожарных требований. Воздушные трубы снабжены огневыми предохранителями. Кроме воздушных труб, предусматриваются переливные трубы для перетекания топлива в переливной отсек в случае переполнения цистерны. В небольших цистернах переливные трубы могут использоваться как воздушные.

В топливные отсеки и цистерны устанавливают змеевиковые подогреватели для подогрева топлива. К подогревателям подводится насыщенный пар давлением не выше 5 кг/см2. Температура подогрева топлива в цистернах должна быть не менее чем на 15°С ниже температуры его вспышки.

Топлива, имеющие высокую температуру застывания, подогревают при помощи параллельно проложенных паровых труб-спутников. Подогрев топлива газами или в электроподогревателях на судах не применяют. Если принимаемое на судно топливо может быть загрязнено или смешано с водой, то до подачи к двигателям оно должно быть очищено. Очистку топлива в дизельных установках производят путем отстаивания в цистернах, а также при помощи фильтров и центробежных сепараторов.

Как показано, топливо из отсеков и цистерны основного запаса одним из топливоперекачивающих

насосов подается в отстойную цистерну. После отстаивания оно принимается насосом центробежного сепаратора и через подогреватель подается на очистку в барабан сепаратора. Отсепарированное топливо с помощью насоса чистого топлива из сепаратора подается в расходную цистерну или в один из свободных отсеков запаса.

Расходные цистерны могут заполняться с помощью топливоперекачивающих насосов 10 непосредственно из запасных отсеков. Из расходных цистерн топливо принимается через сдвоенный фильтр топливоподкачивающим насосом и через подогреватель подается к топливным насосам высокого давления на главном двигателе. От этих же цистерн оно поступает к вспомогательным двигателям. Схемой предусмотрена также возможность заполнения с помощью топливо-перекачивающих насосов расходной цистерны вспомогательного котла по трубе и перекачки топлива на другие суда через палубную втулку.

Топливоперекачивающие и топливоподкачивающие насосы зарезервированы для обеспечения надежности системы. Количество топливных сепараторов также должно быть не менее двух.

Расходные цистерны выполняются сдвоенными, что позволяет попеременно включать их в работу и заполнять топливом. По той же причине отстойные цистерны также часто устанавливают в двойном количестве.

В сепараторах топливо может очищаться от воды (пурификация) и от механических примесей (кларификация). Очистке в центробежных сепараторах обычно подвергаются все вязкие топлива. Выделенные в сепараторе примеси направляются в цистерну грязного топлива (на схеме не показана). В этой цистерне собираются также все примеси, выделенные в результате естественного отстоя в расходных цистернах. Грязное топливо сжигают во вспомогательных котлах или сдают в портах для переработки и дальнейшего использования.

Напор, создаваемый перекачивающим насосом, обычно находится в пределах 25—50 м вод. ст., а производительность перекачивающего насоса выбирают из расчета, чтобы время перекачки топлива из наибольшего отсека составляло примерно 2—4 ч.

Емкость расходных цистерн тяжелого топлива принята из условия обеспечения работы двигателей на номинальной мощности в течение не менее 12 чбез пополнения цистерн, а цистерн дизельного топлива — не менее 8 ч. В расходных цистернах топливо также отстаивается, и это необходимо учитывать при выборе их емкости.

Правила Регистра РФ для обеспечения пожарной безопасности запрещают располагать топливные цистерны и трубопроводы над двигателями, котлами и другими нагретыми поверхностями. Для контроля уровня топлива расходные цистерны снабжают колонками с самозапорными клапанами; иногда цистерны оборудуют сигнализацией, сообщающей о необходимости их заполнения.

Так как двигатель приспособлен для работы на тяжелом топливе (моторное топливо или мазут), то, кроме основных расходных цистерн тяжелого топлива, должна быть установлена цистерна дизельного топлива для пуска двигателя, его работы на маневрах и перед остановкой. Это объясняется тем, что при пусках двигателя, особенно в холодном состоянии, до установления нормальных тепловых зазоров износ поршневой группы при работе на тяжелом топливе значительно больше, чем при работе на дизельном топливе. После выхода двигателя на нормальный тепловой режим его переводят с дизельного топлива на тяжелое. Перед остановкой его снова переводят на дизельное топливо. Запас дизельного топлива, не требующего подогрева, на судах с такими установками должен составлять не менее 15% от всего запаса.

Для лучшего распиливания в форсунках топливо часто подогревают перед насосами высокого давления до 70—90° С. На некоторых двигателях топливо используется для охлаждения форсунок. После охлаждения оно сливается в специальную цистерну и снова используется.

2.2.2. Система охлаждения.

Для осуществления нормальной смазки цилиндров двигателей необходимо, чтобы температура на внутренней поверхности их стенок не превышала 180—200° С. При температуре до указанных значений не происходит коксование смазывающего масла и потери на трение относительно малы; механический к. п. д. для двигателей с наддувом составляет 0,80—0,90.

Основное назначение системы охлаждения состоит в отводе тепла от втулок и крышек цилиндров и в некоторых двигателях от головок поршней, в охлаждении циркуляционного масла и охлаждении воздуха при наддуве двигателей. Охлаждение обеспечивает необходимую температуру указанных элементов и рабочих сред. Система охлаждения служит также для отвода тепла от подшипников линии вала, охлаждения компрессоров и других механизмов. Эта система одновременно используется для прокачки дейдвудных подшипников, если они имеют водяную смазку. Система охлаждения форсунок должна быть независимой.