Файл: Учебное пособие по дисциплине Механика Модуль Прикладная механика.docx

ВУЗ: Не указан

Категория: Не указан

Дисциплина: Не указана

Добавлен: 10.01.2024

Просмотров: 696

Скачиваний: 1

СОДЕРЖАНИЕ

7.2.Изгиб с растяжением (сжатием)………………….……………………………….92

7.3.Внецентренное сжатие или растяжение………………….………………………93

Вопросы для самопроверки……………………………………………………………99

8.Прочность при переменных и циклически изменяющихся напряжениях…………………………………………………………………………….100

8.1.Усталость и выносливость материалов…………………….……………………100

8.2.Основные характеристики цикла и предел усталости……………….…………102

8.3.Расчет коэффициентов запаса усталостной прочности………………….……...104

Библиографический список………………………………………………..………152

АННОТАЦИЯ ДИСЦИПЛИНЫМЕХАНИКА. МОДУЛЬ ПРИКЛАДНАЯ МЕХАНИКА

1.9. Общие принципы расчета конструкции

3. Осевое растяжение – сжатие.

4. Геометрические характеристики плоских сечений

5.1. Основные понятия. Крутящий момент

Условие прочности при кручении вала круглого и кольцевого сечения

7.1.Расчет балки, подверженной косому или пространственному изгибу

7.2. Изгиб с растяжением (сжатием)

8. Прочность при переменных и циклически изменяющихся напряжениях

Передаточный механизм служит для преобразования движения, изменения характера движения, скорости, направления движения и т.д.

Рабочая машина предназначена для выполнения работы, связанной с трудовой деятельностью человека или выполнением технологического процесса.

Работа – физическая величина, характеризующая преобразование энергии из одной формы в другую.

Элементарная работа силы выражается формулой

где Р – сила; dS – элементарная величина перемещения точки приложения силы; – угол между векторами силы и скорости.

Элементарная работа момента силы выражается формулой

,

где М – момент силы; – элементарный угол поворота.

Размерность работы измеряется в джоулях: Дж = Нм.

Полная работа выражается формулами

, или .

Мощность – это энергетическая характеристика, равная отношению работы к интервалу времени ее совершения, выражается формулами

,

где V – скорость точки приложения силы Р,

или ,

где – угловая скорость звена, к которому приложен момент.

Размерность мощности измеряется в ваттах: Вт = Дж/c; 1000 Вт =1 кВт (киловатт), 1 кВт = 1, 36 л.с.

Кинетическая энергия, приведенная масса, приведенный момент инерции механизма

Анализ движения машинного агрегата, находящегося под действием приложенных к нему внешних сил, удобно проводить с использованием метода приведения масс и сил к какому-либо звену механизма. Он сводится к анализу динамики тела (звена приведения), к которому приведены все внешние силы и моменты. Чаще всего звеном приведения выступает ведущее звено механизма.

Задача динамического анализа – определение истинного закона движения ведущего звена механизма, находящегося под действием заданных внешних сил и моментов, действующих в машинном агрегате.

Кинетическая энергия механизма

Для i-го звена, совершающего сложное движение (например, для шатуна кривошипно-ползунного механизма), кинетическую энергию можно выразить формулой

,

где первое слагаемое правой части – это кинетическая энергия поступательного движения центра масс звена; второе слагаемое – кинетическая энергия вращательного движения; mi – масса звена; Vsi – скорость центра масс; Jsi – момент инерции звена относительно центра масс; – угловая скорость звена.

Для всего механизма кинетическая энергия равна сумме кинетических энергий всех звеньев механизма:

где n – количество подвижных звеньев.

Приведенная масса механизма

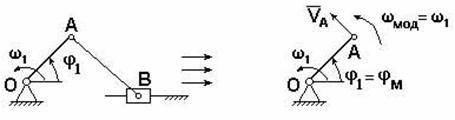

Условно заменим механизм его динамической моделью. Например, кривошипно-ползунный механизм (рис. 9.35) заменим динамической моделью, состоящей из стойки и кривошипа.

Рис. 9.35. Замена кривошипно-ползунного механизма динамической моделью

Здесь ОА – звено приведения механизма, в котором как бы сосредоточена инертность всех звеньев механизма, А – точка приведения.

Уравнение (1) умножим и разделим на квадрат скорости точки приведения VA:

Выражение в квадратных скобках имеет размерность массы (кг) и называется приведенной массой mпр механизма в точке А.

Тогда

где

. (2)

. (2)Приведенной массой механизма называется такая условная масса, которая как бы сосредоточена в точке приведения механизма, кинетическая энергия которой равна сумме кинетических энергий всех звеньев механизма.

Приведенным моментом инерции механизма называется такой условный момент инерции, которым как бы обладает звено приведения относительно оси вращения, кинетическая энергия которого (при таком моменте инерции) равна сумме кинетических энергий всех звеньев механизма.

Величины mпр и Jпр не являются постоянными для данного механизма, а меняют свое численное значение в зависимости от положений звеньев, так как звенья меняют свои скорости.

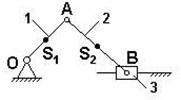

Пример 1.

Определить приведенную массу и приведенный момент инерции для заданного положения кривошипно-ползунного механизма (рис. 35), если известны положения центров масс звеньев (S1 и S2), линейные и угловые скорости звеньев и центров масс звеньев: , и – скорости центров масс кривошипа, шатуна и ползуна, и – угловые скорости кривошипа и шатуна.

Рис. 9.36. Кривошипно-ползунный механизм

Пусть кривошип 1 – звено приведения, А – точка приведения.

Приведенная масса механизма согласно (4.2) вычисляется по формуле

а приведенный момент инерции согласно (3) – по формуле

.

Уравнение движения машины в форме кинетической энергии

Рассмотрим состояние механизма при двух различных положениях ведущего звена, разделяемых каким-либо промежутком времени или углом поворота ведущего звена – кривошипа (рис. 9.37).

Рис. 9.37. Кинематические и динамические параметры механизма

при различных положениях звена приведения

При положении кривошипа угловая скорость звена приведения – , Iпр.0 – приведенный момент инерции механизма в рассматриваемом положении.

При положении угловая скорость звена приведения – , Iпр.1 – приведенный момент инерции механизма.

Изменение кинетической энергии механизма за этот промежуток времени будет равно разности работ сил движущих Адв и сил сопротивления Асопр, выполненных за это время (или избыточной работе ):

. (4)

(5)

где Е0 и Е1 – величины кинетических энергий механизма при положениях и кривошипа.

(6)

(7)

где Мдв и Мсопр – приведенные моменты сил движущих и сил сопротивлений.

Подставив (5-7) в (4), получим

. (8)

Из (8) выразим угловую скорость кривошипа при положении :

(9)

Уравнение (9) называют уравнением движения машины в форме кинетической энергии.

Режимы движения машины

В общем виде движения машины можно разделить на три основных режима (периода): разгон, установившееся движение и останов (рис. 9.38).

Рис 9.38. Схема режимов движения машины

В режиме разгона угловая скорость в начале режима , в конце – , что следует из уравнения (9). При этом всегда , иначе разгон невозможен.

В режиме установившегося движения , изменение кинетической энергии (в среднем за один оборот ведущего вала) . В пределах одного оборота происходят периодические колебания угловой скорости вала машины.

В режиме останова (когда двигатель отключен) . При этом выполняется работа, затрачиваемая на преодоление сил трения:

9.8. Механический кпд механизма

В период установившегося движения машины соблюдается условие равенства работ сил движущих и сил сопротивлений:

.

Работа сил сопротивления складывается из суммы работ сил полезного сопротивления и сил вредного сопротивления . Тогда

.

Разделим левую и правую части равенства на величину работы сил движущих:

и получим

где – механический (цикловой) коэффициент полезного действия (кпд); – коэффициент механических потерь.

Определение кпд машинного агрегата при последовательном соединении входящих в него механизмов

Рассмотрим машинный агрегат, состоящий из последовательно соединенных механизмов, условно обозначенных на схеме (рис. 9.39) цифрами 1, 2 и 3.

А А1 А2 А3

Рис. 9.39. Машинный агрегат с последовательно соединенными механизмами

Пусть к механизму 1 подводится работа величиной А. На выходе получаем работу величиной А1, которая подводится к механизму 2 и т.д. Величина работы на выходе всегда меньше, чем подведенная работа на входе (А1<A, A2<A1, A3<A2), так как в каждом механизме имеются механические потери подведенной к нему работы.

Тогда общий кпд машинного агрегата

а кпд каждого механизма

, , .

Перемножим кпд всех последовательно соединенных механизмов:

Вывод: общий механический кпд машинного агрегата, состоящего из последовательно соединенных n механизмов, равен произведению их кпд:

Определение кпд машинного агрегата при параллельном соединении входящих в него механизмов

Рассмотрим машинный агрегат, состоящий из трех параллельно соединенных механизмов, условно обозначенных на схеме (рис. 9.40) цифрами 1, 2, 3. Пусть к механизмам подводится работа величиной

А, которая распределяется на каждый механизм в разных долях, определяемых коэффициентами , , , каждый из которых меньше 1, а их сумма .

Рис. 9.40. Машинный агрегат с параллельно соединенными механизмами

Общий кпд всего машинного агрегата можно выразить отношением суммы работ на выходе механизмов к общей подведенной работе А:

. (12)

Так как

, ;

, ;

, ,

то, подставив эти выражения в (12), получаем

Отсюда следует, что общий механический кпд машинного агрегата при параллельном соединении механизмов равен сумме величин кпд каждого механизма, умноженных на коэффициенты долей работ, подводимых к механизмам:

.

Сравним варианты последовательного и параллельного соединения механизмов с точки зрения минимизации механических потерь в машинном агрегате.

Пусть величины кпд каждого механизма равны . При этом коэффициенты, учитывающие доли распределения общей работы А между всеми механизмами, также равны:

.

Тогда

, .

Так как , то . Отсюда следует, что параллельное соединение механизмов в машинном агрегате предпочтительнее с точки зрения уменьшения механических потерь.

Самоторможение

Если , то действительного движения механизма произойти не может. Это называется явлением самоторможения. Следовательно, если при теоретических расчетах получим , то механизм в заданном направлении двигаться не может.

Для возможности движения механизма необходимо обеспечить условие

.

Неравномерность хода ведущего звена машины

Уравнение движения главного вала машины в форме кинетической энергии имеет вид

.

.Так как величина избыточной работы , являясь функцией угла поворота вала , угловой скорости и времени t, есть величина переменная, т.е. ,при этом ,то при установившемся режиме работы машины угловые скорости в начале и конце одного цикла Т (например, одного оборота) равны: (рис. 40).