ВУЗ: Не указан

Категория: Не указан

Дисциплина: Не указана

Добавлен: 10.08.2024

Просмотров: 235

Скачиваний: 0

СОДЕРЖАНИЕ

Травин г.М., Токарев в.А., Родионова е.А.

Содержание Лекция 1. Декомпозиция технологических систем 5

Лекция 1. Декомпозиция технологических систем

1.3. Технологические системы и их элементы

1.4. Состояния и события технической системы

2.3. Показатели оценки надежности

3.1. Факторы и процессы влияния

3.3. Влияние скорости процессов на надежность технических систем

4.2. Характеристика потока отказов

5.1. Вероятность безотказной работы

5.2. Наработка на отказ, до отказа, интенсивность и параметр потока отказов

5.3. Законы распределения времени между отказами

6.1. Понятие физической и моральной долговечности

6.2. Технико-экономическая долговечность

6.3. Определение оптимального срока службы оборудования

6.4. Количественные показатели долговечности

6.5. Выбор показателей долговечности средств технологического оснащения и их элементов

Лекция 7. Ремонтопригодность. Свойства и показатели оценки

7.1. Понятие и свойства ремонтопригодности

7.2. Характеристики свойств ремонтопригодности

7.3. Частные показатели оценки ремонтопригодности

8.1. Требования к информации о надежности

8.2. Методы исследования и оценки надежности

8.3. Комплексные показатели надежности

9.1. Избыточность как основной метод повышения надежности систем

9.3. Методы резервирования элементов

9.4. Методы резервирования систем

9.5. Использование алгебры логики для моделирования систем с резервированием

10.1. Расчет надежности резьбовых соединений

10.2. Расчет надежности сварных соединений

10.3. Расчет надежности соединений с натягом

11.1. Понятие и свойства надежности оперативного персонала

11.2. Виды и формы отказов персонала

8.3. Комплексные показатели надежности

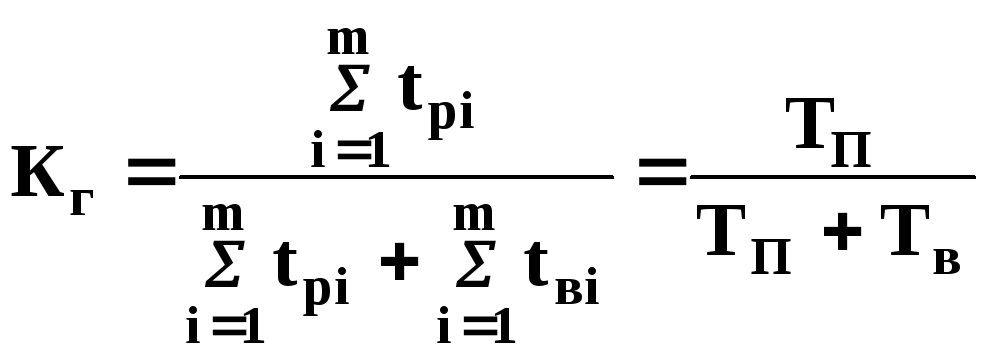

К комплексным показателям надежности, оценивающим одновременно несколько свойств надежности, например, безотказность и ремонтопригодность, относятся различные коэффициенты надежности:

коэффициент готовности Кг,

коэффициент технического использования Кти,

коэффициент использования планового времени Ки.пл.

Коэффициент готовности Кготражает вероятность того, что изделие окажется работоспособным в произвольный момент времени в промежутках между выполнением планового профилактического обслуживания. Он определяет ремонтопригодность и безотказность изделия и рассчитывается как отношение времени исправной работы изделия к сумме времени его исправной работы и суммарного времени восстановления работоспособности за период испытания:

,

,

где m– количество отказов, возникших за период испытаний;

ТП– суммарное время безотказной работы за период испытания;

Тв– суммарное время устранения отказов, возникших за период испытания.

Таким образом, коэффициент готовности показывает долю, которую составляет время безотказной работы оборудования, от суммы времени безотказной работы и восстановления работоспособности. Этот показатель целесообразнее всего использовать для оценки надежности систем, работающих в сторожевом режиме (системы сигнализации пожара, системы пожаротушения, предупреждения взрыва на шахте и т.п.), для которых важно, чтобы в момент востребованности они были в состоянии готовности, а не находились в плановом обслуживании.

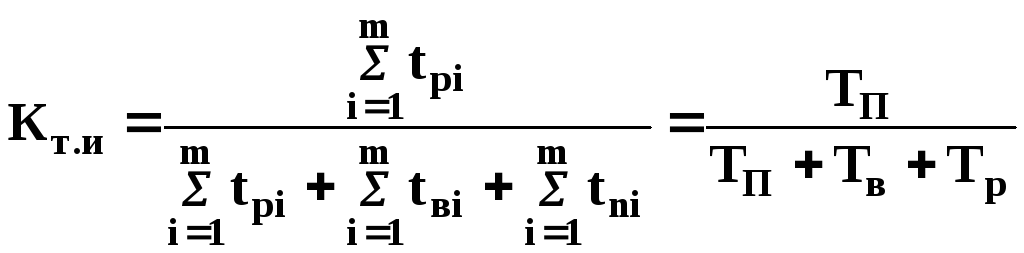

Коэффициент технического использования Кт.и– отношение наработки изделия в еденицах времени за некоторый промежуток эксплуатации к суммарной продолжительности этой наработки и всех видов простоев, вызванных техническим обслуживанием и ремонтом за этот же период эксплуатации:

,

,

где Тр– суммарное время технического обслуживания и планового ремонта за период испытания.

Коэффициент технического использования, являясь комплексным показателем надежности, более полно характеризует ремонтопригодность изделия, чем коэффициент готовности, так как учитывает все виды простоев, связанных с техническим обслуживанием и ремонтом оборудования.

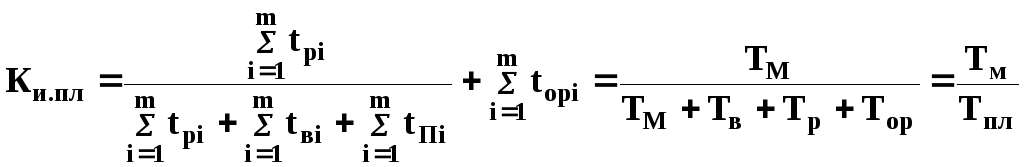

Коэффициент использования планового времени Ки.пл– отношение наработки изделия в единицах времени за период эксплуатации к плановому времени его работы за тот же период эксплуатации:

,

,

где Тор– суммарное время простоев оборудования по организационным причинам; Тпл– плановое время работы оборудования.

Как правило, расчеты коэффициентов производятся исходя из планового времени работы оборудования (Тпл). Знаменатель при определении коэффициентов Кт.ии Кгнаходится путем вычитания из планового времени последовательно простоев по организационным причинам (Тор) и в техническом обслуживании и ремонте (Тр).

Вопросы для самоконтроля

Какие требования предъявляются к информации о надежности?

Чем обеспечивается полнота информации о надежности?

К чему приведет использование неоднородной и несопоставимой информации о надежности?

Кто является пользователем информации о надежности?

Чем отличается физическое моделирование от имитационного?

Что отражает коэффициент готовности?

Что отражает коэффициент технического использования?

«Приказываю ружейной канцелярии из Петербурга переехать в Тулу и денно и нощно блюсти исправность ружей. Пусть дьяки и подьячие смотрят, как олдерман клейма ставит, буде сомненье возьмет самим проверять и смотром и стрельбою. А 2 ружья каждый месяц стрелять, пока не испортятся.

Буде заминка в войске приключится, особливо по недогляду дьяков и подьячих, бить оных кнутами нещадно.»

Из указа Петра I

Лекция 9. Методы повышения надежности технических систем

|

9.1. Избыточность как основной метод повы-шения надежности систем 9.2. Понятие о резервировании 9.3. Методы резервирования элементов 9.4. Методы резервирования систем 9.5. Использование алгебры логики для моделирования систем с резервированием |

Избыточность, резервирование, резервирование элементов, нагруженное, ненагруженное резервирование, резервирование замещением, дублирование с восстановлением, резервирование систем, общее, раздельное, смешанное резервирование, булева алгебра, дизъюнкция, конъюнкция, логическая модель |

Для обеспечения требуемых показателей надежности сложных систем необходимо управлять процессом их формирования, направленно воздействуя на его отдельные этапы и контролируя ход процесса. При этом вопросы управления начальным качеством и надежностью изделия как свойством сохранять начальные показатели во времени, взаимосвязаны между собой и образуют единую систему.

9.1. Избыточность как основной метод повышения надежности систем

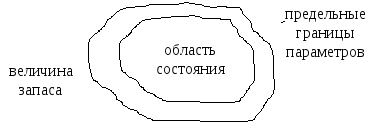

Принцип избыточности заключается в удалении области состояния изделия от предельных значений параметров. Это выражается в установлении запасов: прочности, износостойкости, жесткости, устойчивости, теплостойкости, хладостойкости, виброустойчивости и др. Как следствие создается запас надежности. Графическая модель избыточности отражена на рисунке 10.

Рисунок 10. Модель создания избыточности

Таким образом, избыточность проявляется в том, что ресурс технической системы устанавливается много меньше среднего срока службы. Недоиспользование потенциальной долговечности – гарантия безотказной работы оборудования. Избыточность позволяет непрерывно повышать надежность до необходимого уровня за счет повышения работоспособности отдельных элементов. Дискретное повышение надежности обеспечивается частным вариантом создания избыточности – резервированием.

9.2. Понятие о резервировании

Резервирование – способ создания избыточности, основанный на введении в систему дополнительных элементов, не требующихся для ее работы в штатном режиме. Примеры резервирования (создания резервных элементов) весьма часто встречаются в окружающей нас действительности. Это ручной тормоз на автомобиле, запасное колесо, сдвоенные колеса на грузовых автомобилях – примеры ненагруженного и нагруженного резервирования. Параллельные технологии в автоматизированных поточных линиях, многоходовые золотники в гидросистемах.

Как видим, резервированию могут подвергаться системы (оборудование в технологических цепочках), отдельные элементы (колеса, тормоза), а также рабочие поверхности деталей (например, сдвоенные эксцентрики, имеющие две рабочих поверхности при действующей ‑ одной). В случае, когда имеет место только один резервный элемент кроме основного, такое резервирование называют дублированием.

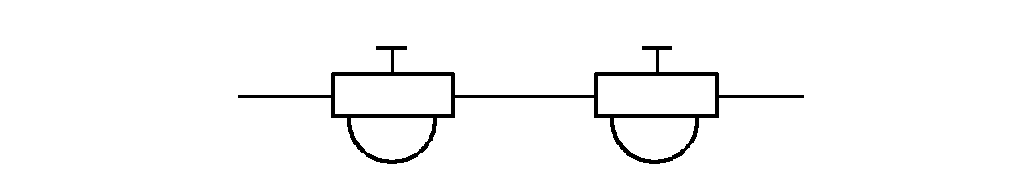

При разработке схем резервирования следует обязательно исходить из природы возможных (потенциальных) отказов. Рассмотрим конкретный пример. В гидравлической системе с целью повышения надежности фильтрации рабочей жидкости установлен дополнительный (резервный) фильтр. Конструктивная схема такого резервирования представлена на рисунке 11.

Рисунок 11. Конструктивная схема резервирования

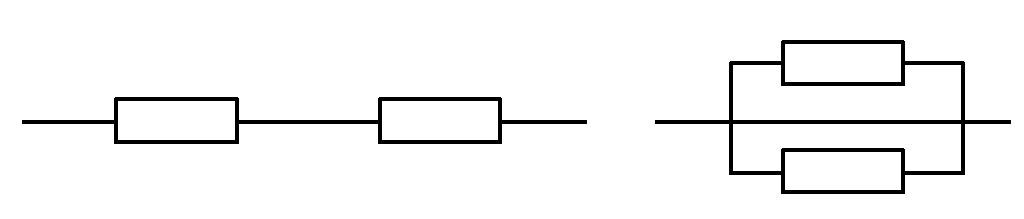

Если воспроизводить структурную схему надежности, то модель, отображающая конструктивное соединение, будет определяться физикой отказа. Полагая, что фильтрующий элемент представляет собой мелкоячеистую сетку, можно предположить два вида отказов: засорение сетки или ее разрыв. Модели структур надежности при двух вариантах отказов представлены на рисунке 12.

а) б)

Рисунок 12. Структурные модели надежности

а – при засорении сетки, б – при разрыве сетки

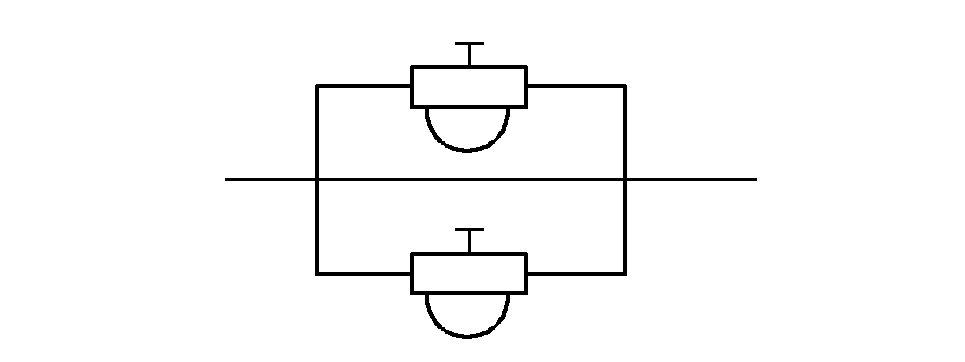

Как видно при возможном засорении сетки конструктивное последовательное соединение фильтров не обеспечивает повышение надежности фильтрации. Такое конструктивное решение эффективно в случае разрыва сетки. Для повышения надежности фильтрации при возможном засорении фильтра последние конструктивно должны быть соединены параллельно, как это показано на рисунке 13.

Рисунок 13. Эффективное резервирование

при возможном отказе засорении фильтра