ВУЗ: Не указан

Категория: Не указан

Дисциплина: Не указана

Добавлен: 10.08.2024

Просмотров: 230

Скачиваний: 0

СОДЕРЖАНИЕ

Травин г.М., Токарев в.А., Родионова е.А.

Содержание Лекция 1. Декомпозиция технологических систем 5

Лекция 1. Декомпозиция технологических систем

1.3. Технологические системы и их элементы

1.4. Состояния и события технической системы

2.3. Показатели оценки надежности

3.1. Факторы и процессы влияния

3.3. Влияние скорости процессов на надежность технических систем

4.2. Характеристика потока отказов

5.1. Вероятность безотказной работы

5.2. Наработка на отказ, до отказа, интенсивность и параметр потока отказов

5.3. Законы распределения времени между отказами

6.1. Понятие физической и моральной долговечности

6.2. Технико-экономическая долговечность

6.3. Определение оптимального срока службы оборудования

6.4. Количественные показатели долговечности

6.5. Выбор показателей долговечности средств технологического оснащения и их элементов

Лекция 7. Ремонтопригодность. Свойства и показатели оценки

7.1. Понятие и свойства ремонтопригодности

7.2. Характеристики свойств ремонтопригодности

7.3. Частные показатели оценки ремонтопригодности

8.1. Требования к информации о надежности

8.2. Методы исследования и оценки надежности

8.3. Комплексные показатели надежности

9.1. Избыточность как основной метод повышения надежности систем

9.3. Методы резервирования элементов

9.4. Методы резервирования систем

9.5. Использование алгебры логики для моделирования систем с резервированием

10.1. Расчет надежности резьбовых соединений

10.2. Расчет надежности сварных соединений

10.3. Расчет надежности соединений с натягом

11.1. Понятие и свойства надежности оперативного персонала

11.2. Виды и формы отказов персонала

где P1 – вероятность безотказной работы по нераскрытию стыка;

P2– вероятность безотказной работы по несдвигаемости деталей стыка;

P3 – вероятность безотказной работы по статической прочности;

P4 – вероятность безотказной работы по сопротивлению усталости.

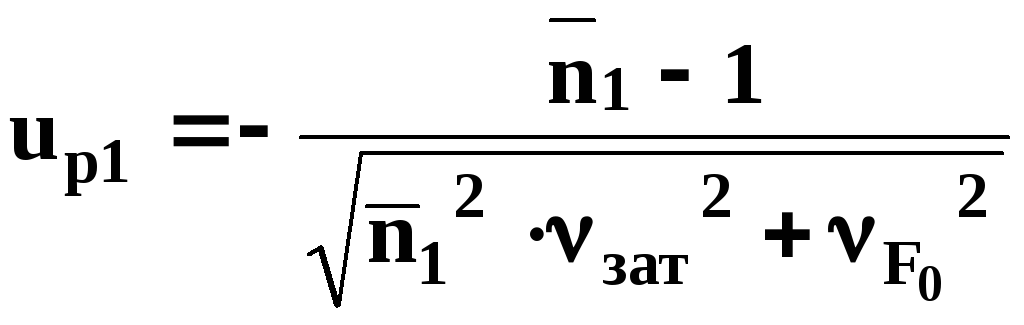

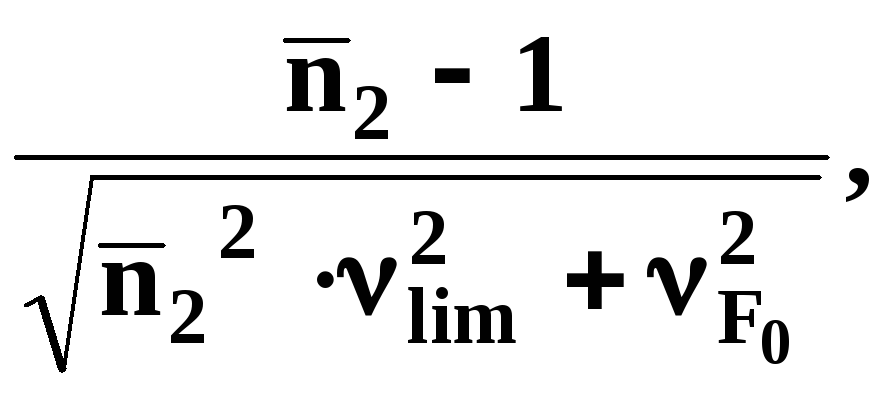

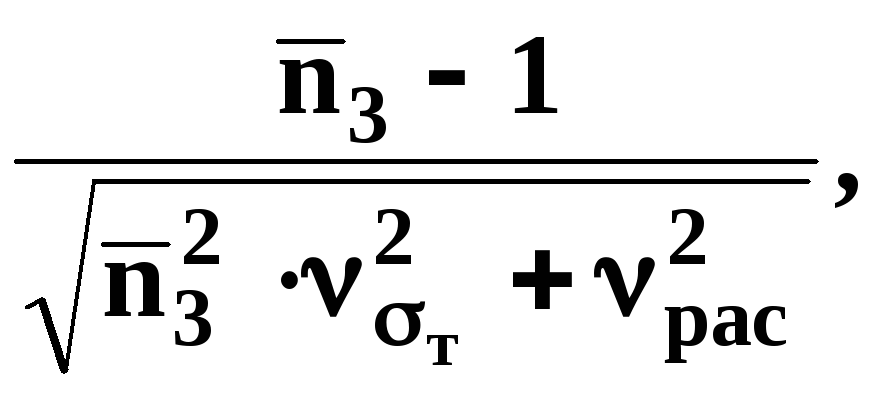

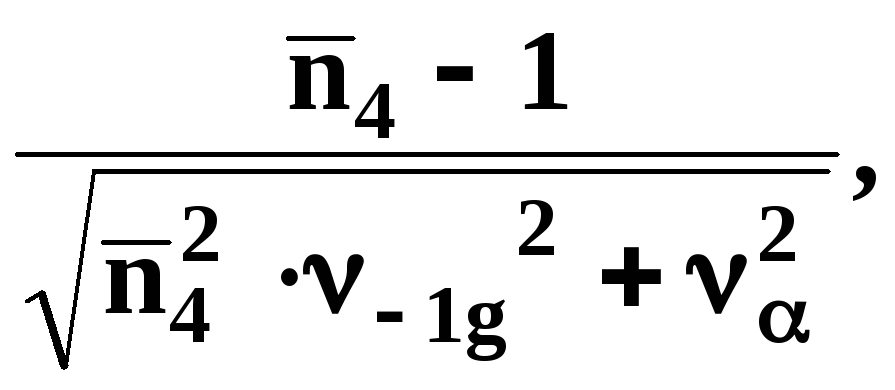

Полагаем, что распределение вероятностей безотказной работы соединения по всем критериям подчиняется закону нормального распределения. Тогда P1, P2, P3, P4определяются в зависимости от значения соответствующей квантили up1, up2, up3, up4с учетом соответствующих коэффициентов запаса n1, n2, n3, n4.

;

;

![]() ,

,

где

![]() ,

,![]() - средние значения затяжки и растягивающей

силы;

- средние значения затяжки и растягивающей

силы;

![]() ,

,![]() - коэффициенты вариации соответственно

- коэффициенты вариации соответственно![]() и

и![]() .

.

![]() =

=![]()

где ![]() - напряжение от силы затяжки;

- напряжение от силы затяжки;

![]() - предел текучести материала болта;

- предел текучести материала болта;

dp– расчетный диаметр резьбы;

![]() - коэффициент, учитывающий ослабление

затяжки из-за

- коэффициент, учитывающий ослабление

затяжки из-за

обмятия стыка,

![]() =1,1;

=1,1;

![]() - коэффициент внешней основной нагрузки

на стык.

- коэффициент внешней основной нагрузки

на стык.

Зависит от податливости детали и болта.

![]() =0,2-0,3.

=0,2-0,3.

Значение

![]() принимается в зависимости от метода

контроля затяжки резьбового соединения:

принимается в зависимости от метода

контроля затяжки резьбового соединения:

|

Способ контроля |

Динамометрическим ключом |

По углу поворота гайки |

По удлинению болта |

|

|

0,09 |

0,05 |

0,02 |

Значение коэффициента вариации растягивающей силы:

![]() =0,1

=0,1

up2=-

![]()

где ![]() - среднее значение коэффициента трения;

- среднее значение коэффициента трения;

![]() - среднее значение сдвигающей силы,

- среднее значение сдвигающей силы,

![]()

где

![]() - коэффициент вариации коэффициента

трения определяется,

- коэффициент вариации коэффициента

трения определяется,

считая, что среднее квадратичное отклонение равно 1/6 части допуска.

up3=-

![]()

где k – коэффициент, учитывающий деформацию кручения болта

(k=1,3).

В технических расчетах принимаем

![]()

![]() .

.

up4=-

![]() ,

,

где ![]() - предел выносливости болта;

- предел выносливости болта;

![]() - действующие напряжения, приведенные

к симметричном

- действующие напряжения, приведенные

к симметричном

циклу.

![]() ,

,

где ![]() - среднее значение предела выносливости

гладкого образца;

- среднее значение предела выносливости

гладкого образца;![]()

![]() - коэффициент влияния абсолютных размеров

(

- коэффициент влияния абсолютных размеров

(![]() =1);

=1);

![]() - среднее значение эффективного

коэффициента концентрации напряжения,

зависит от предела прочности материала

- среднее значение эффективного

коэффициента концентрации напряжения,

зависит от предела прочности материала![]()

|

|

400 |

600 |

800 |

1000 |

|

|

3,0 |

3,9 |

4,8 |

5,2 |

Значение

![]() может быть вычислено:

может быть вычислено:![]() ,

,

где g – коэффициент чувствительности материала к концентрации

напряжений.

Для углеродистых сталей g=0,5-0,6.

Для легированных сталей g=0,7-0,8.

![]() - среднее значение теоретического

коэффициента концентрации напряжений.

Зависит от шага резьбы и радиуса ее

впадины.

- среднее значение теоретического

коэффициента концентрации напряжений.

Зависит от шага резьбы и радиуса ее

впадины.

![]() ,

,

где Р – шаг резьбы;

R – радиус впадины резьбы. Рассеяние радиуса впадины не зависит от точности резьбы и составляет (0,1-0,144)Р;

![]() ‑ коэффициент. Для стандартных болтов

и гаек

‑ коэффициент. Для стандартных болтов

и гаек![]() =1;

для соединений типа стяжек

=1;

для соединений типа стяжек![]() =1,5-1,6.

=1,5-1,6.

![]() ‑ коэффициент технологического

упрочнения.

‑ коэффициент технологического

упрочнения.

Для нарезанной резьбы

![]() =1;

для накатанной резьбы

=1;

для накатанной резьбы![]() =1,2-1,3.

=1,2-1,3.

![]() ,

,

где

![]() - среднее значение максимальной нагрузки

цикла;

- среднее значение максимальной нагрузки

цикла;

0,5![]() - среднее значение амплитуды нагрузки.

- среднее значение амплитуды нагрузки.![]() ;

;

![]() - коэффициент чувствительности материала

к асимметрии цикла

- коэффициент чувствительности материала

к асимметрии цикла

(![]() =0,1);

=0,1);

![]() - коэффициент вариации напряжения

- коэффициент вариации напряжения![]() ;

;

![]() - коэффициент вариации предела

выносливости;

- коэффициент вариации предела

выносливости;

![]() ,

,

![]() - коэффициент вариации предела выносливости

детали одной

- коэффициент вариации предела выносливости

детали одной

плавки,

![]() =0,06-0,08;

=0,06-0,08;

![]() - коэффициент вариации среднего предела

выносливости по

- коэффициент вариации среднего предела

выносливости по

плавкам,

![]() 0,08;

0,08;

![]() - коэффициент вариации эффективного

коэффициента

- коэффициент вариации эффективного

коэффициента

концентрации напряжений;

![]() - коэффициент вариации концентрации

напряжений

- коэффициент вариации концентрации

напряжений

![]() .

.

10.2. Расчет надежности сварных соединений

Предел выносливости сварных соединений имеет значительное рассеяние. В стыковых соединениях, например, от разброса угла шва рассеяние составляет 30% для ручной и 20% для автоматической сварки. Сварка лобовыми швами соединения внахлестку дает рассеяние предела выносливости в 35%. В тавровых соединениях рассеяние предела выносливости достигает 23%. Для сварных коробчатых балок с большим числом швов и непроваром корня швов рассеяние достигает 30-40%.

Т.о. можно установить коэффициент

вариации предела выносливости вследствие

разброса качества сварного шва

![]()

|

стыковая сварка ручная |

0,05 |

|

стыковая сварка полуавтоматическая или автоматическая |

0,03 |

|

внахлестку |

0,06 |

|

в тавр с разделкой кромок и глубоким проплавлением |

0,04 |

|

в тавр без разделки кромок и проплавления |

0,06 |

|

с элементами, не передающими нагрузки |

0,03 |

|

балки двутавровые |

0,05 |

|

коробчатые балки |

0,09 |

При наличии окалины коэффициент вариации, вызванный только некачественным состоянием поверхности – 0,06.

Коэффициент запаса прочности

![]()

где

![]() ‑ среднее значение предела выносливости;

‑ среднее значение предела выносливости;

![]() ‑ среднее значение действующих

напряжений.

‑ среднее значение действующих

напряжений.

![]() ‑

‑

![]() ‑ среднее значение предела выносливости

для гладкого образца;

‑ среднее значение предела выносливости

для гладкого образца;

![]() ‑ коэффициент влияния абсолютных

размеров;

‑ коэффициент влияния абсолютных

размеров;