ВУЗ: Не указан

Категория: Не указан

Дисциплина: Не указана

Добавлен: 10.08.2024

Просмотров: 245

Скачиваний: 0

СОДЕРЖАНИЕ

Травин г.М., Токарев в.А., Родионова е.А.

Содержание Лекция 1. Декомпозиция технологических систем 5

Лекция 1. Декомпозиция технологических систем

1.3. Технологические системы и их элементы

1.4. Состояния и события технической системы

2.3. Показатели оценки надежности

3.1. Факторы и процессы влияния

3.3. Влияние скорости процессов на надежность технических систем

4.2. Характеристика потока отказов

5.1. Вероятность безотказной работы

5.2. Наработка на отказ, до отказа, интенсивность и параметр потока отказов

5.3. Законы распределения времени между отказами

6.1. Понятие физической и моральной долговечности

6.2. Технико-экономическая долговечность

6.3. Определение оптимального срока службы оборудования

6.4. Количественные показатели долговечности

6.5. Выбор показателей долговечности средств технологического оснащения и их элементов

Лекция 7. Ремонтопригодность. Свойства и показатели оценки

7.1. Понятие и свойства ремонтопригодности

7.2. Характеристики свойств ремонтопригодности

7.3. Частные показатели оценки ремонтопригодности

8.1. Требования к информации о надежности

8.2. Методы исследования и оценки надежности

8.3. Комплексные показатели надежности

9.1. Избыточность как основной метод повышения надежности систем

9.3. Методы резервирования элементов

9.4. Методы резервирования систем

9.5. Использование алгебры логики для моделирования систем с резервированием

10.1. Расчет надежности резьбовых соединений

10.2. Расчет надежности сварных соединений

10.3. Расчет надежности соединений с натягом

11.1. Понятие и свойства надежности оперативного персонала

11.2. Виды и формы отказов персонала

6.5. Выбор показателей долговечности средств технологического оснащения и их элементов

Выбор показателей долговечности необходимо осуществлять от общего к частному, т.е. от оборудования в целом (О) к его элементам: агрегатам (А), механизмам (М), узлам (У), деталям (Д) по схеме О-А-М-У-Д. Для обеспечения заданной нормы долговечности оборудования долговечность основных деталей должна быть существенно выше. При этом не должна идти речь о равной долговечности деталей. Массовые детали могут заменяться многократно за срок службы оборудования. Для снижения неопределенности надежности, обеспечения возможности групповых замен деталей необходимо стремиться к кратной долговечности. Тогда, например, при двенадцатой замене деталей 1-ой группы, 6-ой раз заменяются детали 2-ой, 4-ый раз третьей, 3-ий раз четвертой и второй пятой группы.

Задача повышения долговечности средств технологического оснащения сложная, поскольку речь идет, по сути, о распределении затрат между производителем и потребителем. Затраты первого повышаются, второго снижаются за счет:

уменьшения стоимости эксплуатации (сокращение расхода запасных частей, уменьшение частоты ремонтных воздействий),

сокращения простоев оборудования.

Наиболее приемлемыми показателями долговечности являются:

а) для деталей:

1.

![]() ресурс до первого восстановительного

ремонта;

ресурс до первого восстановительного

ремонта;

2. средний ресурс до первого восстановительного ремонта.

б) для узлов, механизмов:

1.

![]() ресурс до первого ремонта с трудоемкой

разборкой;

ресурс до первого ремонта с трудоемкой

разборкой;

2.

![]() ресурс до первого капитального ремонта;

ресурс до первого капитального ремонта;

3. средний ресурс до первого капитального ремонта.

в) для агрегатов и оборудования в целом:

1.

![]() ресурс до первого ремонта с трудоемкой

разборкой;

ресурс до первого ремонта с трудоемкой

разборкой;

2. средний ресурс до первого капитального ремонта;

3. средний ресурс до списания.

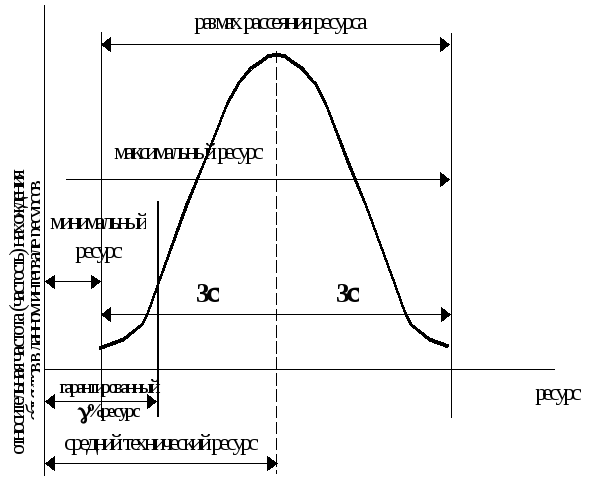

Кривая распределения ресурса представлена на рисунке 9.

Рисунок 9. Теоретическая кривая распределения технического ресурса

Вопросы для самоконтроля

Какие элементы технической системы определяют ее физическую долговечность?

Какие формы имеет моральный износ?

Каким образом моральный износ влияет на технико-экономическую долговечность?

В чем особенность определения оптимального срока службы оборудования по А.И. Селиванову?

По какому критерию оптимизируется срок службы оборудования в методике В.И. Казарцева?

Чем срок службы отличается от ресурса?

В чем разница понятий «гарантированный

ресурс» и гарантийный срок эксплуатации?

ресурс» и гарантийный срок эксплуатации?Чья норма долговечности должна быть выше: оборудования или деталей?

«Все сложнее, чем кажется. Все тянется дольше, чем можно ожидать. Все оказывается дороже, чем планировалось. Если что-то может испортиться, оно обязательно испортиться»

Законы Мерфи

Лекция 7. Ремонтопригодность. Свойства и показатели оценки

|

7.1. Понятие и свойства ремонтопригодности 7.2. Характеристики свойств ремонтопригодности 7.3. Частные показатели оценки ремонтопригодности |

Технологичность технической эксплуатации, ремонтопригодность, контролепригодность, легкосъемность, доступность объектов обслуживанию, регулируемость, обслуживаемость, досягаемость, восстанавливаемость, взаимозаменяемость, блочность, вероятность восстановления в заданное время, среднее время восстановления, параметр потока восстановлений |

7.1. Понятие и свойства ремонтопригодности

Под ремонтопригодностью технической системы понимается такое ее свойство, которое заключается в приспособленности к предупреждению, обнаружению и устранению неисправностей и отказов путем проведения технического обслуживания и ремонта. Функцию профилактики (предупреждения) несет в себе процесс технического обслуживания, а функцию восстановления работоспособности и ресурса технической системы несет процесс ремонта (текущего или планового).

Ремонтопригодность свойство комплексное, отражаемое следующими первичными составляющими свойствами:

контролепригодность,

легкосъемность,

доступность объектов обслуживанию (доступность),

регулируемость,

обслуживаемость,

досягаемость,

восстанавливаемость,

взаимозаменяемость,

блочность.

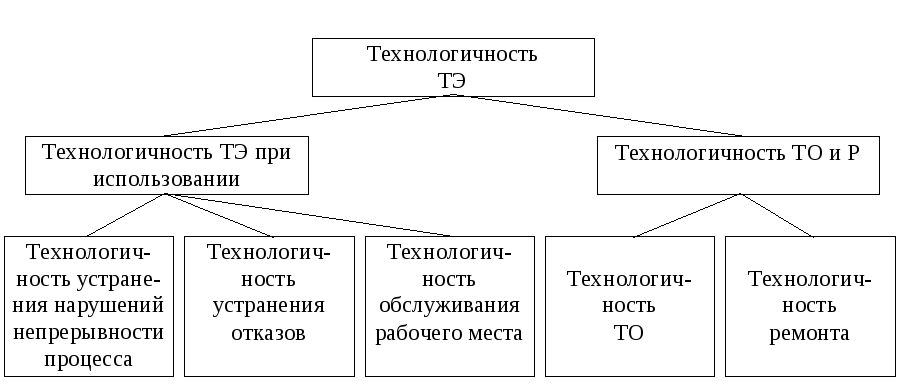

В процессе эксплуатации конструктивные особенности машин проявляются в характере реагирования на возможные восстановительные и профилактические работы и отражаются через свойство технологичности технической эксплуатации. Технологичность технической эксплуатации – комплексное свойство, отражающееся в приспособленности к выполнению комплекса работ по технической эксплуатации, разделяется на два свойства: технологичность технической эксплуатации при использовании оборудования по назначению, технологичность его технического обслуживания и ремонта.

Технологичность технической эксплуатации при использовании – приспособленность конструкции к выполнению операций и работ по поддержанию непрерывности технологического процесса при заданных, наивыгоднейших технологических режимах. Эти свойства: технологичность ликвидации нарушений непрерывности процессов (надежность продукта), технологичность устранения отказов, технологичность обслуживания рабочего места (технического и организационного).

Технологичность при техническом обслуживании и ремонте – такое свойство, которое отражает приспособленность к техническому обслуживанию и ремонту с целью поддержания и восстановления работоспособности.

Структура понятия технологичности технической эксплуатации отражена на рисунке 9.

Рисунок

9. Декомпозиция понятия

Рисунок

9. Декомпозиция понятия

технологичность технической эксплуатации

Как видно, понятие технологичности технической эксплуатации шире понятия ремонтопригодности, поскольку учитывает отказы продукта (например, обрыв нитей в текстильных технологиях), не всегда приводящие к потере работоспособности машин (оборудования).

7.2. Характеристики свойств ремонтопригодности

Отдельные составляющие технологичности технической эксплуатации характеризуются разным набором свойств ремонтопригодности. Так, технологичность устранения отказов – всеми свойствами ремонтопригодности, технологичность технического обслуживания – свойствами доступности, обслуживаемости, досягаемости и т.д.

Контролепригодность на нижнем уровне выражается в конструктивном решении механизмов, позволяющем быстро обнаруживать неисправность органолептическими методами. Более высокий уровень контролепригодности обеспечивается применением устройств поиска неисправности. Высший уровень – это автоматическая диагностика места и причины возникновения отказа.

Трудоемкость устранения отказа определяется свойствами доступности и легкосъемности. Доступность влияет на производительность труда при выполнении сборно-разборных работ вследствие позы, занимаемой рабочим. Так, если принять производительность при работе в полный рост за 100%, то при работе согнувшись она составит 58-95%, на коленях – 50-60%, вприсядку 36-67%, лежа – всего 30-40%. Легкосъемность определяется количеством одновременно снимаемых деталей для открытия доступа к отказавшему элементу. В первом приближении трудоемкость разборно-сборных работ реально спрогнозировать по соотношению количества деталей по назначению. Например, в машинах прядильного производства крепежные детали составляют от 32 до 49% от общего количества всех деталей. Свойство обслуживаемость определяет как трудоемкость выполнения штатных работ на оборудовании, так и трудоемкость его технического обслуживания (чистки), трудоемкость технического обслуживания рабочего места. Трудоемкость процесса смазки как разновидности технического обслуживания также определяется обслуживаемостью, которая зависит от способа смазки узлов. Если на 75-85% узлов применяются ручные способы смазки (прядильные машины), то это свидетельствует о низком уровне обслуживаемости.

Свойство досягаемости влияет на трудозатраты при выполнении штатных работ, определяет удобство выполнения работ оператором оборудования.

Взаимозаменяемость одно из главных свойств ремонтопригодности, поскольку влияет на саму возможность устранения отказов и восстановления работоспособности объектов обслуживания.

Блочность можно рассматривать как форму резервирования надежности и как организационную форму проведения ремонтов (узлового ремонта).

Свойство восстанавливаемость рассматривает как саму возможность восстановления работоспособности оборудования и его элементов, так и целесообразность ее реализации.

При устранении отказа или проведении планового ремонта все работы делятся на две группы:

- подготовительные сборно-разборные (рассматриваемые как баластные),

- собственно ремонтные.

Трудозатраты первого вида работ определяются свойствами ремонтопригодности: доступностью, легкосъемностью, обслуживаемостью, досягаемостью. Второго (собственно ремонтных) – контролепригодностью, регулируемостью, восстанавливаемостью. Свойства блочности и взаимозаменяемости определяют трудозатраты как на подготовительные, так и на собственно ремонтные работы.