ВУЗ: Не указан

Категория: Не указан

Дисциплина: Не указана

Добавлен: 10.08.2024

Просмотров: 199

Скачиваний: 0

СОДЕРЖАНИЕ

Травин г.М., Токарев в.А., Родионова е.А.

Содержание Лекция 1. Декомпозиция технологических систем 5

Лекция 1. Декомпозиция технологических систем

1.3. Технологические системы и их элементы

1.4. Состояния и события технической системы

2.3. Показатели оценки надежности

3.1. Факторы и процессы влияния

3.3. Влияние скорости процессов на надежность технических систем

4.2. Характеристика потока отказов

5.1. Вероятность безотказной работы

5.2. Наработка на отказ, до отказа, интенсивность и параметр потока отказов

5.3. Законы распределения времени между отказами

6.1. Понятие физической и моральной долговечности

6.2. Технико-экономическая долговечность

6.3. Определение оптимального срока службы оборудования

6.4. Количественные показатели долговечности

6.5. Выбор показателей долговечности средств технологического оснащения и их элементов

Лекция 7. Ремонтопригодность. Свойства и показатели оценки

7.1. Понятие и свойства ремонтопригодности

7.2. Характеристики свойств ремонтопригодности

7.3. Частные показатели оценки ремонтопригодности

8.1. Требования к информации о надежности

8.2. Методы исследования и оценки надежности

8.3. Комплексные показатели надежности

9.1. Избыточность как основной метод повышения надежности систем

9.3. Методы резервирования элементов

9.4. Методы резервирования систем

9.5. Использование алгебры логики для моделирования систем с резервированием

10.1. Расчет надежности резьбовых соединений

10.2. Расчет надежности сварных соединений

10.3. Расчет надежности соединений с натягом

11.1. Понятие и свойства надежности оперативного персонала

11.2. Виды и формы отказов персонала

7.3. Частные показатели оценки ремонтопригодности

Наиболее распространенными частными (единичными) показателями оценки ремонтопригодности сложных технических систем выступают:

вероятность восстановления в заданное время – Р (tв),

среднее время восстановления работоспособности – Тв,

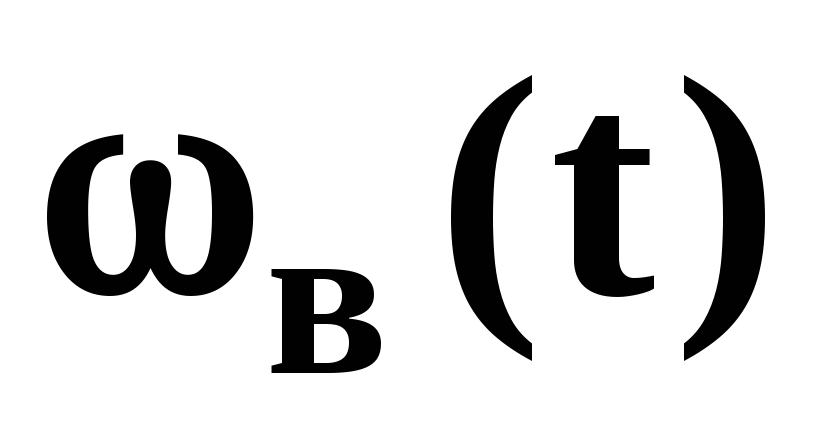

параметр (интенсивность) потока восстановлений ‑

.

.

Вероятность восстановления в заданное

время, вероятность того, что время

восстановления tвне превысит заданного. Вид зависимости

определяется законом распределения

времени восстановления работоспособности.

Для экспоненциального закона![]() .

.![]() характеризует вероятность того, что до

момента времени t отказ изделия не будет

устранен. На практике чаще используют

альтернативную величину

характеризует вероятность того, что до

момента времени t отказ изделия не будет

устранен. На практике чаще используют

альтернативную величину![]() ,

т.е.

,

т.е.![]() .

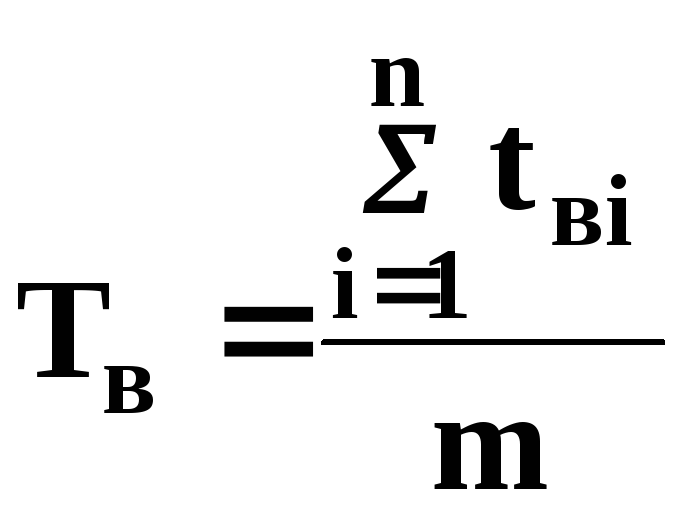

Среднее время восстановления Тв– математическое ожидание времени

восстановления работоспособности

.

Среднее время восстановления Тв– математическое ожидание времени

восстановления работоспособности

,

,

где m– количество отказов системы за рассматриваемый промежуток времени работы оборудования.

Физический смысл Тв– среднее

время вынужденного нерегламентированного

простоя оборудования. Для статистической

оценки точности определения Твиспользуется дисперсия. Параметр потока

восстановлений![]() характеризует количество восстановлений

в среднем за единицу времени, т.е.

характеризует пропускную способность

ремонтных служб предприятий.

характеризует количество восстановлений

в среднем за единицу времени, т.е.

характеризует пропускную способность

ремонтных служб предприятий.

Вопросы для самоконтроля

Зависит ли ремонтопригодность конструкции от ремонтника?

От кого больше зависит технологичность технической эксплуатации – от конструктора или от технолога?

Чем доступность отличается от легкосъемности?

В чем различие понятий «технологичность технической эксплуатации» и «ремонтопригодность»?

Связана ли обслуживаемость конструкции с уровнем сервиса?

Какое свойство ремонтопригодности характеризует приспособленность конструкции к обнаружению неисправности?

От каких свойств ремонта зависит трудоемкость устранения отказа?

Зачем рассчитывать среднее время восстановления?

«Чем дольше ожидание, тем больше вероятность, что вы стоите не в той очереди»

Законы Мерфи

Лекция 8. Методы исследования и комплексной оценки надежности

|

8.1. Требования к информации о надежности 8.2. Методы исследования и оценки надежности 8.3. Комплексные показатели надежности |

Информация о надежности, ее достоверность, полнота, однородность, сопоставимость, дискретность, своевременность, непрерывность, физическое, имитационное, статистическое моделирование, коэффициенты готовности, технического использования, использования планового времени |

8.1. Требования к информации о надежности

В большинстве случаев оценка уровня надежности технологических систем и их элементов (средств технологического оснащения, продукта и персонала) основывается на сборе первичных статистических данных о неисправностях и отказах, возникающих в процессе эксплуатации или испытаний. Случайный характер отказов определяет и специфические особенности требований к информации о них. Эти требования: полнота, достоверность, однородность и сопоставимость, дискретность, своевременность и непрерывность.

Полнота – наличие сведений, позволяющих решать задачи, объяснять явления и давать оценку. Обеспечивается выбором количества объектов под наблюдением, числом наблюдений (временем), учетом всех возникающих отказов.

Достоверность – обеспечивается квалификацией исполнителей, качеством используемых приборов и инструментов, соблюдением требований нормативных документов, объемом выборки.

Однородность и сопоставимость – обеспечивается выбором для оценки и исследования однотипных объектов, близких по срокам изготовления (изготовленных по неизменным технологиям), работающих в типичных и близких условиях и режимах эксплуатации, с использованием единой методики исследования.

Дискретность – требование об обеспечении возможности разделения информации на определенные группы по заданным признакам. Цель – установление причинно-следственных связей различных факторов влияния на надежность по одноаспектных признакам.

Своевременность – определяет возможность и эффективность использования информации для принятия решения. Существенная продолжительность испытаний на надежность осложняет установление быстрой обратной связи для воздействий на процессы изготовления, монтажа, эксплуатации и ремонта оборудования. Непрерывность – достигается организацией наблюдений за эксплуатацией оборудования и позволяет обеспечивать точность оценки надежности. Это требование особенно существенно при выявлении законов распределения времени безотказной работы средств технологического оснащения, времени восстановления их работоспособности (устранения отказов).

8.2. Методы исследования и оценки надежности

Информация о надежности технических систем востребована тремя группами организаций:

организацией разработчиком для постоянного конструктивного совершенствования создаваемого оборудования и технологической оснастки;

организацией производителем (изготовителем) для усовершенствования технологий изготовления, сборки, контроля и испытаний с целью повышения качества производимой продукции;

организацией эксплуатантом для повышения эффективности эксплуатации, сокращения простоев, повышения производительности оборудования, сокращения затрат на эксплуатацию.

Проведение исследований и оценки надежности может осуществляться по условиям их выполнения:

в лабораторных условиях,

в производственных условиях.

Основные методы исследования и испытания надежности это методы моделирования и статистического исследования.

Различают: физическое, статистическое и имитационное моделирование.

Физическое моделирование проводится при соблюдении следующего условия – сохранения природы процессов, происходящих в исследуемых объектах. При этом должно сохраняться геометрическое подобие, физическое подобие (учитываемые масштабным фактором), подобие режимов испытаний режимам эксплуатации. Такое моделирование осуществляется на стандартных лабораторных установках (например, машинах трения), специальных лабораторных стендах, макетах и стендовых опытных установках.

Статистическое моделирование осуществляется на основе знания закономерностей изменения времени возникновения отказов как случайных величин. Полученные прогнозные расчетные значения показателей надежности могут использоваться для принятия решения. Имитационное моделирование предполагает использование математических моделей процессов функционирования оборудования для машинного воспроизведения этих процессов со значительным количеством итераций, имитирующих длительную эксплуатацию.

Все методы моделирования воспроизводятся в лабораторных условиях.

Методы статистического исследования используются, главным образом, на основе информации, получаемой с объектов эксплуатации. Хотя в отдельных случаях эта информация может быть получена на основе длительных лабораторных исследований.

Первичная информация с объектов эксплуатации может использоваться для предварительной оценки надежности, для установления степени влияния отдельных элементов на общую надежность системы. В данном случае это может быть:

анализ рекламаций и замечаний, поступающих от потребителей эксплуатационников,

анализ замечаний шефмонтеров, осуществляющих руководство монтажом оборудования в различных регионах и различных условиях.

Сбор статистической информации о работе оборудования в условиях эксплуатации может проводится двумя основными путями:

проведением определительных испытаний оборудования на надежность, осуществляемых периодически службами надежности разработчика и/или производителя;

получением учетной информации о работе оборудования с базовых предприятий, осуществляющих непрерывные или периодические наблюдения за работой оборудования.

Во втором случае первичные формы учета информации представляют собой:

журнал учета отказов и простоев оборудования;

журнал учета технического обслуживания и ремонта;

разовые учетные документы (карточки, опросные листы и др.).