ВУЗ: Не указан

Категория: Не указан

Дисциплина: Не указана

Добавлен: 16.08.2024

Просмотров: 140

Скачиваний: 0

СОДЕРЖАНИЕ

1.2. Кинематическая схема токарного станка

1.3. Основные виды токарных работ

3.1 Основные сведения о затыловании.

3.2 Универсальный токарно-затыловочный станок 1б811

4.2 Токарно-револьверные станки с вертикальной осью револьверной головки.

4.3 Токарно-револьверный станок 1г340п с горизонтальной осью револьверной головки

5Лобовые токарные и карусельные станки

6.Выполнение основных технологических операций токарной обработки.

Обработка плоских торцовых поверхностей и уступов.

Вытачивание наружных канавок и отрезание.

6.2 Сверление и расверливание оверстий на токарном станке

Для получения новых передаточных отношений межосевое расстояние изменяют перемещением пальца Б по прямолинейному пазу и поворотом гитары А относительно оси вала II по дуговому пазу. Передаточное отношение сменных зубчатых колес гитары

![]() гит

=

(z1/z2).(z3/z4) [5]

гит

=

(z1/z2).(z3/z4) [5]

Коробка подач, расположенная с передней стороны станка под бабкой, позволяет переключением рычагов быстро изменять подачу. В токарных станках чаще всего применяют коробки подач с накидной шестерней (рис.7). Механизм представляет блок 2 зубчатых колес z1 — z6, насаженный на вал I. На валу I скользящей шпонкой закрепляют колесо z8 и обойму 1. Накидная шестерня z7 находится в постоянном зацеплении с колесом z8 и крепится в обойме 1. Передачу обычно осуществляют от ведущего вала I к ведомому II. Накидную шестерню можно сцепить с любым зубчатым колесом блока 2 поворотом обоймы 1 относительно вала II и перемещением ее вдоль вала в соответствующее фиксируемое положение.

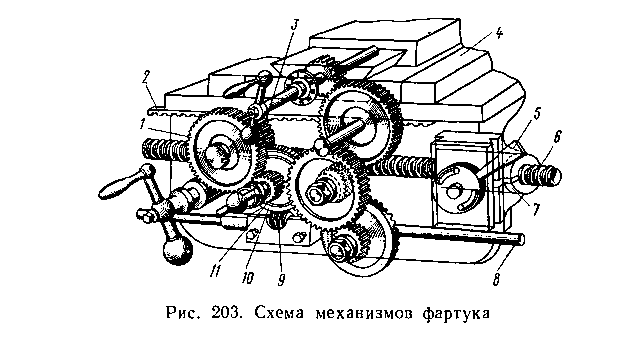

Рис.8 Схема механизма

фартука

Фартук прикреплен к нижней части каретки суппорта. Заключенные в фартук механизмы подачи служат для преобразования вращательного движения, получаемого от ходового винта или ходового валика, в поступательное движение (подачу) суппорта, на котором закреплен резец. В фартуке имеется система червячных и зубчатых передач (рис. 8). При нарезании резьбы используют ходовой винт 6. При выполнении других токарных работ движение подачи осуществляется через ходовой валик 8, имеющий червяк 9 на скользящей шпонке. Червяк получает вращательное движение и, кроме того, может перемещаться вдоль валика. Вращение червяка передается червячному зубчатому колесу 10 и расположенному па одной оси с ним цилиндрическому зубчатому колесу 11, которое находится в зацеплении с колесом 1, передающим вращение соосному с ним колесу 3. Это колесо катится по неподвижной рейке 2, прикрепленной к станине токарного станка, заставляя перемещаться суппорт 4, связанный с фартуком. В результате вращательное движение ходового валика преобразуется в продольное поступательное движение суппорта.

Имеющиеся в фартуке механизмы могут преобразовывать вращательное движение ходового валика в поперечное движение резца.

При нарезании резьбы ходовой валик 8 отключается от остальных частей механизма фартука.

Ходовой винт 6 имеет разъемную гайку 7 (называемую маточной). При включении рукоятки 5 половинки разъемной гайки плотно охватывают вращающийся ходовой винт, вследствие чего гайка, а вместе с ней и суппорт осуществляют поступательное движение; при выключении рукоятки половинки гайки расходятся, освобождая винт и останавливая суппорт.

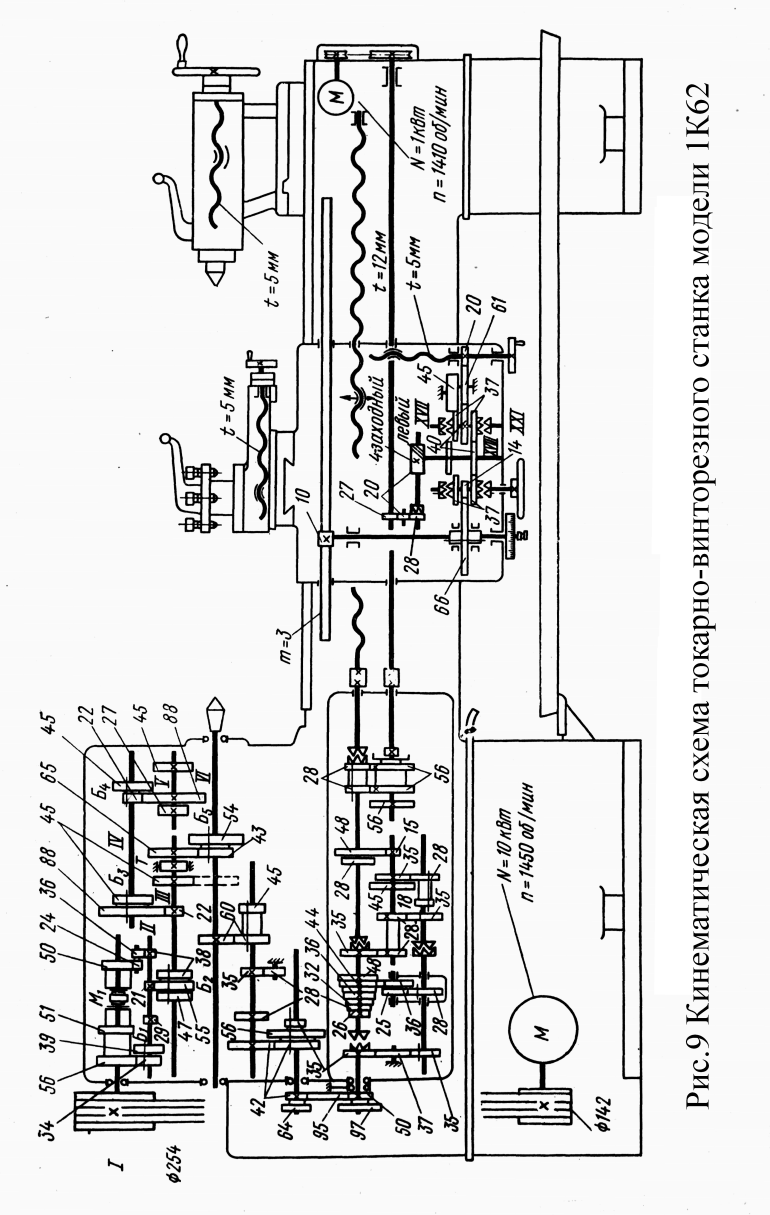

1.2. Кинематическая схема токарного станка

Кинематической схемой токарного станка называют условное изображение совокупности всех механизмов, посредством которых осуществляется движение элементов станка; она показывает взаимосвязь отдельных элементов и механизмов, участвующих в передаче движения различных органов станка.

В токарном станке имеются две кинематические цепи: электродвигатель — шпиндель (цепь главного движения) и шпиндель — суппорт (цепь подач), которые изображают в двух вариантах — для продольной (при нарезании резьбы и точении) и поперечной подачи резца.

Кинематическая цепь токарного станка может состоять из ряда кинематических пар зубчатых колес или шкивов, червячных и винтовых передач. Последовательность кинематических пар в цепи представлена цифрами, указывающими число зубьев в зубчатых колесах или диаметры шкивов. Для элементов кинематических пар, закрепленных на одном валу, цифры записывают через тире, а закрепленных на различных валах — через знак деления.

На рис. 9 приведена кинематическая схема токарно-винторезного станка. Проследим по ней кинематическую цепь главного движения: электродвигатель — шпиндель. Эта цепь связывает вал двигателя (диаметр шкива d1 = 142 мм) через клиноременную передачу со шкивом вала I (диаметр шкива d2 = 254 мм) коробки скоростей токарного станка, на котором свободно укреплен блок зубчатых колес 56—51 и зубчатое колесо 50. На валу находится также фрикционная пластинчатая муфта М1 для сообщения шпинделю прямого (при включении влево) или обратного (при включении вправо) вращения. При включении муфты М1 влево вращение с вала I передается на вал II. На нем помещается подвижной блок зубчатых колес Б1 (34—39), который, поочередно соединяясь с зубчатыми колесами блока 56—51, обеспечивает передачу различного числа оборотов валу II. Затем с этого вала при помощи подвижного блока Б2 (47—55—38) на валу VII и подвижного блока Б5 (43—54) на валу VII вращение передается на шпиндель (шесть чисел оборотов).

При включении перебора (валы IIV—V) движение с вала III передается валу IIV, который с помощью подвижных блоков Б3(88—45) и Б4(22— 45) передает его на вал V и затем через колеса 27 —54 на шпиндель (вал VII)', дополнительно получаем три передаточных отношения. Структурная формула кинематической цепи имеет вид (об/мин):

![]() [6]

[6]

где пшп и nдв — числа оборотов шпинделя и электродвигателя в минуту; iк с — переменное передаточное отношение коробки скоростей (с учетом передаточного отношения перебора); — коэффициент проскальзывания ремня ( = 0,98).

При положении зубчатых колес, изображенных на рис. 9, число оборотов шпинделя при прямом ходе

![]() обIмин.

обIмин.

Токарно-винторезный станок 1К62 имеет 24 числа оборотов шпинделя (от 12,5 до 2000 об/мин).

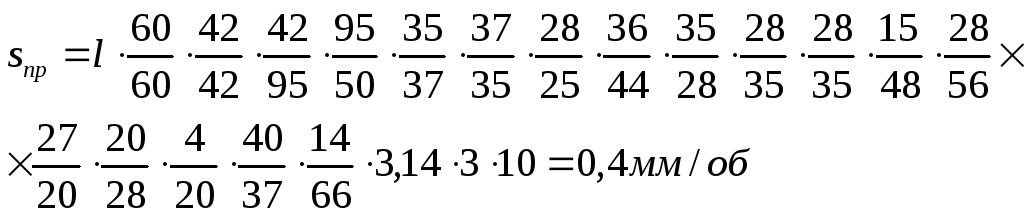

Аналогично можно установить кинематическую цепь суппорта при продольной и поперечной подачах, а также при нарезании резьбы. Например, структурная формула для продольной подачи (мм/об):

sпр=l.iк п...m.z [7]

где iк п — передаточное отношение коробки подач (с учетом передаточных отношений от шпинделя к реверсу, самого реверса, сменных зубчатых колес гитары и механизма фартука); т — модуль реечного зацепления, мм; г — число зубьев реечного колеса.

При положении зубчатых колес, изображенных на рис. 9, продольная подача

Всего станок имеет 48 продольных подач (от 0,075 до 4, 46 мм/об) и столько же поперечных (от 0,038 до 2,23 мм/об).

Анализируя кинематическую схему токарного станка и ее кинематические цепи, можно подобрать необходимую структурную формулу настройки станка для выполнения конкретной задачи.

1.3. Основные виды токарных работ

На токарных станках можно выполнять точение в центрах, в патроне и на планшайбе; растачивание; торцовое точение, отрезку и подрезку, нарезание резьбы; точение конусов, фасонных поверхностей и другие виды работ с применением соответствующих инструментов и приспособлений.

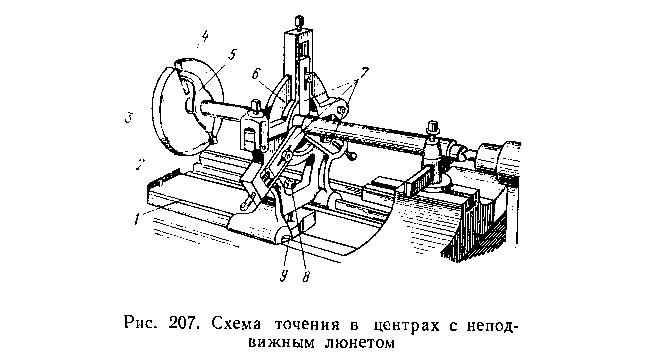

Точение в центрах. Для обтачивания наружных цилиндрических поверхностей прутковые детали (валы, оси) с отношением L/D > 4 обычно подвергают продольному точению в центрах с использованием проходных резцов. Планшайбу навинчивают на шпиндель. Деталь с просверленными осевыми отверстиями на торцах и надетым хомутиком 5 (рис. 10) зажимают между центрами передней и задней бабок. Хомутик закрепляют на конце детали при помощи винта 2 так, чтобы его палец 4 входил в прорезь поводковой планшайбы 3.

Вместо планшайбы часто применяют поводковый патрон с безопасным хомутиком. Центр и хомутик па передней бабке станка защищены корпусом поводкового патрона; в последнем помещен поводковый палец, вращающий хомутик с деталью.

Рис.10 Схема точения

в центрах с неподвижным люнетом

Для предохранения длинных деталей от прогиба (при L/D > 10— 12) применяют направляющие приспособления — неподвижные и подвижные люнеты. Неподвижный люнет 6 (рис. 10) ставят на направляющие станины 1 и при помощи планки 9 и болта с гайкой 8 закрепляют между передней и задней бабками станка. Обрабатываемая деталь охватывается тремя регулируемыми упорами 7 (кулачками). При точении с большими скоростями вместо обычных упоров в люнетах устанавливают роликовые или шариковые подшипники, наружные кольца которых служат роликами, касающимися поверхности вращающейся детали.

Подвижный люнет крепят на каретке суппорта. Люнет имеет два упора, касающихся обработанной поверхности детали и принимающих на себя давление от резца.

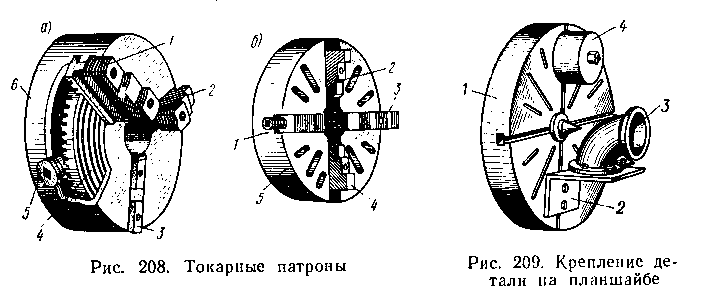

Рис.11 Токарные

патроны Рис.12 Крепление детали на

планшайбе

При обработке на токарном станке тяжелых и длинных деталей один конец обычно закрепляют в патроне, а другой поддерживается центром задней бабки. Это необходимо для жесткого закрепления детали.

Точение в патроне. Наружное точение деталей длиной L<D4 осуществляют проходными и подрезными резцами. Такие детали закрепляют только в патроне (без поддержки свободного конца центром задней бабки токарного станка). Для закрепления используют трех и четырехкулачковые патроны, навинчиваемые на шпиндель.