ВУЗ: Не указан

Категория: Не указан

Дисциплина: Не указана

Добавлен: 16.08.2024

Просмотров: 151

Скачиваний: 0

СОДЕРЖАНИЕ

1.2. Кинематическая схема токарного станка

1.3. Основные виды токарных работ

3.1 Основные сведения о затыловании.

3.2 Универсальный токарно-затыловочный станок 1б811

4.2 Токарно-револьверные станки с вертикальной осью револьверной головки.

4.3 Токарно-револьверный станок 1г340п с горизонтальной осью револьверной головки

5Лобовые токарные и карусельные станки

6.Выполнение основных технологических операций токарной обработки.

Обработка плоских торцовых поверхностей и уступов.

Вытачивание наружных канавок и отрезание.

6.2 Сверление и расверливание оверстий на токарном станке

Трехкулачковый самоцентрирующийся патрон (рис. 11,а) используют обычно для закрепления симметричных деталей. В этом патроне кулачки 1—3 имеют радиальное перемещение. Для этой цели служит большое зубчатое коническое колесо 4 с нарезанной плоской спиральной впадиной на торцовой стороне, а также связанные с ним три небольших конических зубчатых колеса 5, вмонтированных в корпус 6 патрона. Выступы кулачков входят в спиральную впадину большого колеса и при вращении последнего вместе с кулачками совершают перемещение в радиальных пазах корпуса патрона.

В четырехкулачковом патроне (рис. 11,б) каждый из кулачков 1—4, укрепленных в радиальных пазах планшайбы 5 имеет независимое перемещение. Эти патроны применяют для установки и закрепления деталей сложной и несимметричной формы.

Обработку плоскостей пластин и других плоских деталей удобно проводить в патронах с постоянным магнитом.

При массовом и крупносерийном производстве некоторых деталей применяют патроны с пневматическими и гидравлическими зажимами, которые значительно облегчают и ускоряют работу.

Точение на планшайбе. При обработке несимметричных деталей и деталей сложной формы, закрепление которых в кулачковых патронах неудобно или невозможно, применяют планшайбу 1 (рис.12), навинчиваемую на шпиндель. Планшайба представляет диск с радиальными пазами. Обрабатываемую деталь укрепляют на планшайбе болтами. Если такое крепление затруднительно, то сначала ставят угольник 2 и к нему прикрепляют обрабатываемую деталь-патрубок 3. Закрепленная деталь уравновешивается противовесом 4. При точении на планшайбе резцы применяют в зависимости от вида выполняемой работы; при обработке фланца патрубка (рис.12) используют подрезной резец.

Растачивание Внутреннее точение осуществляют расточными резцами. Обрабатываемые детали укрепляют в кулачковых патронах или на планшайбе. Иногда растачиванию предшествует сверление отверстия.

Торцовое точение. При торцовом точении на обрабатываемой детали можно получить сплошную торцовую плоскость или частичную кольцеобразную плоскость поперечной подачей резца. Точение торцовых поверхностей производят подрезными резцами; обрабатываемую деталь закрепляют в кулачковых патронах или на планшайбе.

Отрезание и подрезание. При отрезании или подрезании обрабатываемую деталь закрепляют в патроне. Отрезание выполняют при поперечной подаче отрезного резца. Подрезание можно производить перемещением резца к центру детали или от него.

Нарезание резьбы. Перед нарезанием резьбы производят настройку станка в большинстве случаев набором соответствующих сменных зубчатых колес гитары подач.

Расчетное уравнение кинематической цепи шпиндель — суппорт при нарезании резьбы выводится из условия, что за один оборот шпинделя продольное перемещение суппорта станка должно быть равно шагу резьбы (tр, которое определяют по уравнению

tp=tх в. iсм.iоб [8]

Отсюда

iсм = tp /(tх в. iоб) [9]

где tх в — шаг ходового винта станка; iсм — передаточное отношение сменных зубчатых колес; iоб — общее передаточное отношение всех постоянных передач от шпинделя до ходового винта.

Полученное отношение для настройки станка при нарезании резьбы определяет кинематическую связь ходового винта станка со шпинделем. Используя это отношение, можно решать различные задачинастройки станка для нарезания резьб подбором сменных зубчатых колес с соответствующим числом зубьев.

Деталь для нарезания резьбы закрепляют в центрах или патроне, что зависит от ее длины. В качестве режущего инструмента применяют резьбовые резцы соответствующего профиля.

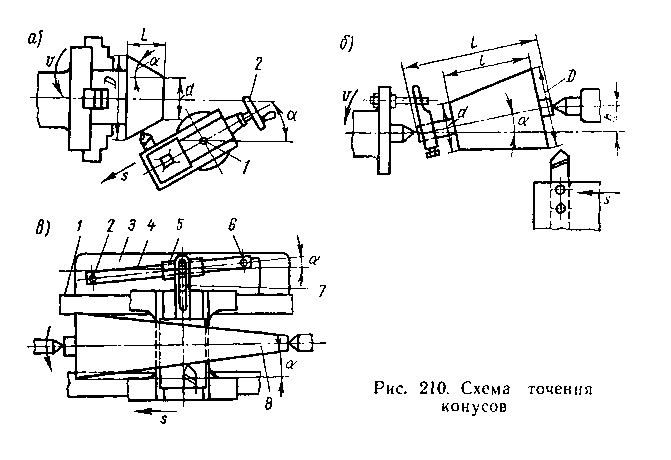

Точение конусов. Конические поверхности можно обрабатывать при повороте верхних салазок суппорта (рис. 13,а), при поперечном смещении корпуса задней бабки (рис. 13,б) при помощи копировальной линейки (рис. 13,в) и других приспособлений.

Рис.13 Схема точения

конусов

Угол поворота суппорта определяют по формуле

tg =(D - d)/(2l) [10]

где D и d— больший и меньший диаметры конуса; l —длина конуса.

Затем верхние салазки поворачивают на угол вокруг оси 1 (рис. 13,а) и закрепляют их в этом положении. Точение производят проходным резцом при ручной подаче вращением рукоятки 2. Этим способом можно обтачивать наружные и внутренние конусы небольшой длины, но с большими углами. Обрабатываемую деталь закрепляют в патроне.

Длинные детали с небольшой конусностью ( < 8°) обычно обрабатывают при поперечном смещении корпуса задней бабки (рис. 13,б) на величину h, определяемую по формуле

h = L(D – d)/(2l) [11]

где L — длина всей детали.

После поперечного смещения корпуса задней бабки на величину h (до 15—20 мм) образующая обрабатываемого конуса параллельна направлению продольной подачи резца, поэтому точение можно вести с механической подачей.

Конусные детали большой длины часто обрабатывают при помощи копировальной (конусной) линейки (рис. 13,в). С этой целью на кронштейне 3, прикрепленном к станине 1, располагают линейку 4 с ползуном 5. Поперечные салазки станка освобождают от связи с гайкой на винте поперечной подачи и через тягу 7 соединяют с ползуном 5. Линейку 4 закрепляют болтами 2 и 6 под углом а, определенным по формуле 10. При продольном движении суппорта ползун 5 скользит по линейке и перемещает резец в направлении, перпендикулярном оси детали 8. В результате сложения двух движений резец перемещается параллельно копировальной линейке и обрабатывает поверхность по заданному конусу.

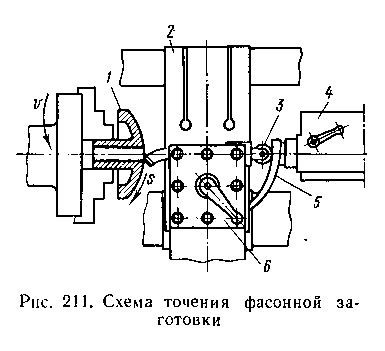

Точение фасонных заготовок. Фасонные заготовки обрабатывают фасонными резцами или при помощи копировальных приспособлений поперечной подачей.

Рис.14 Схема точения

фасонной заготовки

Фасонные резцы обычно применяют в качестве чистовых, поэтому они долговечны и хорошо сохраняют свой профиль. Копировальные приспособления, применяемые для обработки фасонных поверхностей, бывают механические и гидравлические.

На рис. 14 показана схема точения фасонной заготовки при помощи механического копировального приспособления. Копир 5 установлен в пиноли задней бабки 4. В резцедержателе 6 напротив резца укреплен ролик 3, который находится в контакте с копиром 5. Каретка суппорта 2 может свободно перемещаться в продольном направлении. При поперечной подаче резца и постоянном контакте ролика 3 с копиром 5 образуется сферическая поверхность детали 1. С таким приспособлением при замене копира можно обрабатывать другие фасонные заготовки.

Для получения фасонных поверхностей при продольном точении используют те же копировальные приспособления, что и при обработке конусов, но в этом случае копировальную линейку заменяют соответствующим фасонным копиром. Некоторые фасонные заготовки при продольном точении обрабатывают при помощи гидрокопировальных приспособлений, называемых гидрокопировальными суппортами.

2. Токарные автоматы

Для выполнения ряда токарных работ применяют полуавтоматы и автоматы. У токарных полуавтоматов автоматизированы обычно только рабочие операции по обработке детали (снятие стружки резцом), а вспомогательные операции (установка и закрепление обрабатываемой заготовки, освобождение и снятие ее со станка, пуск станка, контроль размеров обрабатываемой детали и т. д.) выполняются вручную. У автоматов автоматизирован весь цикл обработки детали.

У станков-автоматов различные операции автоматизированы при помощи механических, гидравлических, электрических, пневматических, электронных и смешанных устройств (систем). Работа этих устройств регламентируется программным устройством с применениемперфолент или счетно-решающих машин (в системе программного управления).

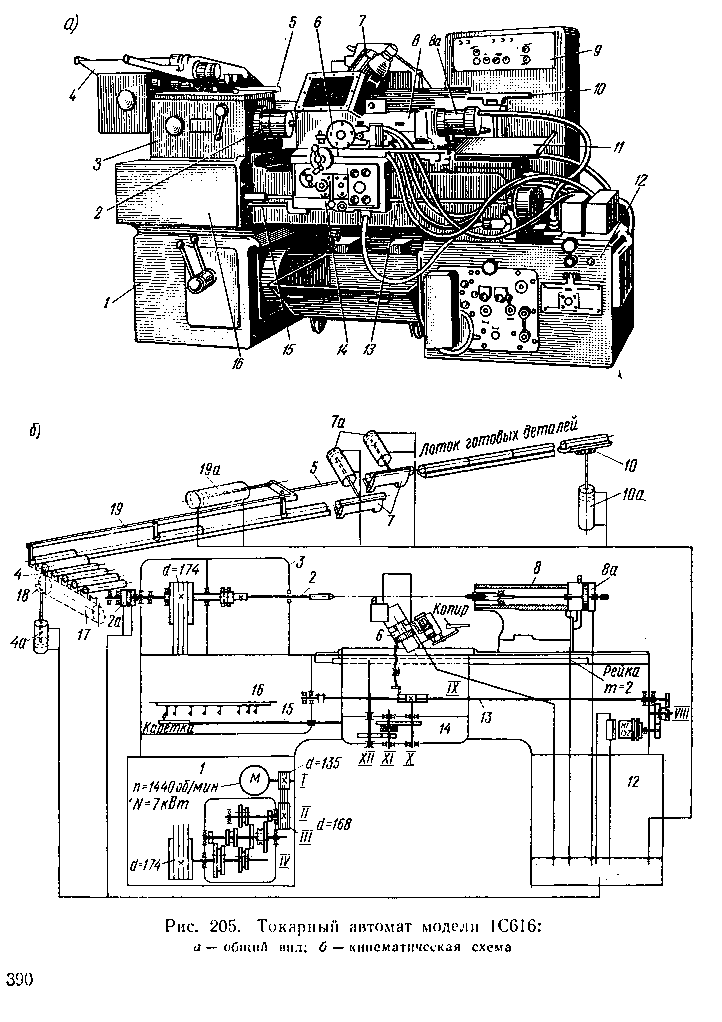

Рассмотрим схему устройства и работы токарного автомата модели 1С616 (рис. 15 а). Автомат предназначен для обработки валов в центрах по автоматическому циклу (с загрузкой заготовок и разгрузкой деталей) с применением гидрокопирования по программному управлению.

Станок установлен на двух пустотелых тумбах. В левой тумбе 1 смонтирована коробка скоростей с рукоятками для установки числа оборотов шпинделя. Коробка скоростей имеет 12 ступеней чисел оборотов шпинделя (от 90 до 2240 об/мин). В правой тумбе 12 расположено гидрооборудование станка (гидропривод). Выше левой тумбы размещен механизм программирования 16 со штоком 15, получающим перемещение от фартука 14. Механизм программирования 16 (рис. 15,б) подает электрические команды при автоматическом цикле работы. Электрический контакт осуществляется щетками, расположенными на движущейся каретке, через упоры, закрепленные на плите. Каретка со щетками, проходя над упорами, дает соответствующие команды («Подача», «Быстрый обратный ход», «Стоп» и т. д.).

Фартук, получает поступательное движение от ходового валика 13, который в свою очередь получает подачу от отдельного гидромотора МГ-152 с редуктором, смонтированного на правом торце станины. На фартуке расположена панель электроуправления для пуска и остановки станка, а также быстрого хода каретки.

В шпиндельной бабке 3 размещен шпиндель 2 с гидроцилиндром 2а для зажима заготовки, подаваемой на центры станка. С другой стороны заготовка зажимается задней бабкой 8 при помощи гидроцилиндра 8а. Последний осуществляет осевое перемещение пиноли задней бабки.

Заготовки поступают на загрузочный приемник 4 с цепной передачей I7, движение которой сообщает гидроцилиндр 4а через храповик 18. В соответствии с заданной программой заготовка при помощи механизма проталкивания 19 с гидроцилиндром 19а, укрепляемого на заднем торце шпиндельной бабки, проталкивается планками по лотку заготовок к автооператору 7. Последний имеет два подающих механизма с лотками (один над другим) с гидроцилиндрами 7а. Заготовка с нижнего лотка подается на линию центров станка; перед этим верхний лоток убирает готовую деталь, поднимая ее на уровень лотка готовых деталей. Поступившая на линию центров заготовка при помощи гидроцилиндров 8а и 2а зажимается и закрепляется в патроне специальным устройством — цангой (помещается в патроне).

После настройки станка, зажатия и закрепления заготовки пакетный выключатель на щите шкафа 9 с электрооборудованием ставят в положение «Автоматическая работа» и кнопкой «Пуск» (на панели фартука включают главное движение (главный электродвигатель) и движение подачи (подвод гидрокопировального суппорта 6 к заготовке и щупа к копиру). С включением подачи последующие команды выполняются механизмом программирования через упоры плиты и каретку.

Гидрокопировальный суппорт (типа СГП2) (взамен поворотной части обычного суппорта) установлен на токарном автомате под углом 60° к оси центров станка. Гидросуппорт действует по схеме однокоординатного копирования с заданной продольной подачей. В качестве копира применяют плоский стальной шаблон.

При подаче очередной заготовки на нижний лоток механизм проталкивания при помощи пальца 5, находящегося на уровне лотка готовых деталей, проталкивает детали по лотку и подает на лоток сбрасывателя 10, установленного на направляющих станины правее задней бабки. Получив очередную деталь, сбрасыватель при помощи гидроцилиндра 10а опускается, наклоняет лоток и сбрасывает готовую деталь на приемник 11.

Рис.15

Токарный автомат модели 1С616:

а - общий вид; б –

кинематическая схема.