ВУЗ: Не указан

Категория: Не указан

Дисциплина: Не указана

Добавлен: 16.08.2024

Просмотров: 158

Скачиваний: 0

СОДЕРЖАНИЕ

1.2. Кинематическая схема токарного станка

1.3. Основные виды токарных работ

3.1 Основные сведения о затыловании.

3.2 Универсальный токарно-затыловочный станок 1б811

4.2 Токарно-револьверные станки с вертикальной осью револьверной головки.

4.3 Токарно-револьверный станок 1г340п с горизонтальной осью револьверной головки

5Лобовые токарные и карусельные станки

6.Выполнение основных технологических операций токарной обработки.

Обработка плоских торцовых поверхностей и уступов.

Вытачивание наружных канавок и отрезание.

6.2 Сверление и расверливание оверстий на токарном станке

Спиральные сверла затачивают на специальных заточных станках. Однако токарю часто приходится затачивать сверла вручную на обычном заточном станке. При затачивании следует помнить, что режущие кромки сверла должны быть симметричны (т. е. расположены под определенными равными углами к оси сверла и иметь одинаковую длину), поперечная кромка (перемычка) должна быть расположена под углом 55° к режущей кромке.

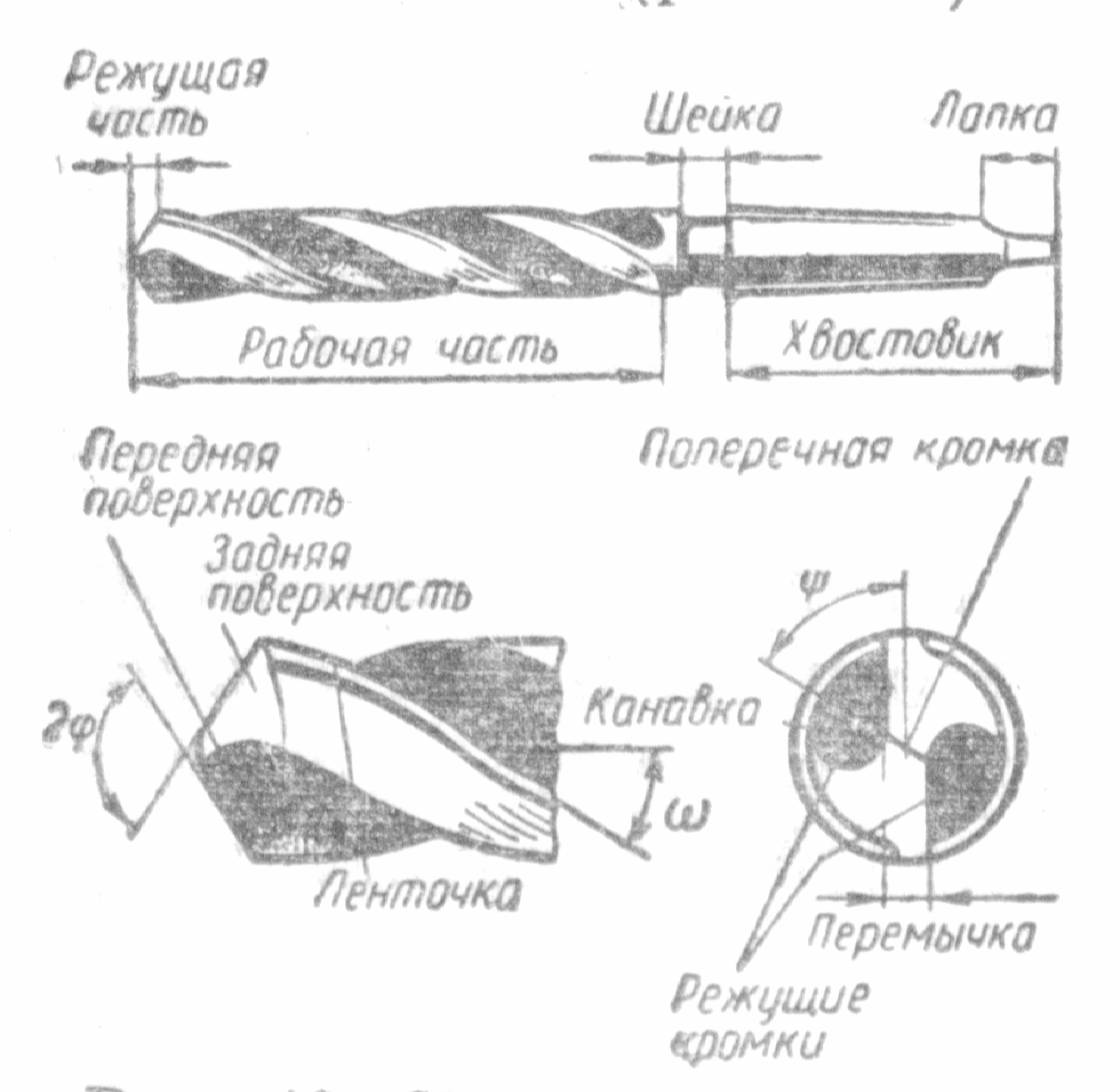

Рис.27 Части и элементы спирального сверла: 2- угол при вершине резца; - угол наклона винтовой канавки; - угол наклона поперечной кромки.

Задним поверхностям сверла придают криволинейную форму, что обеспечивает получение задних углов на режущих клиньях. Для этого затачиваемое сверло прижимают к шлифовальному кругу и одновременно вращают. При одинаковой длине режущих кромок диаметр отверстия будет равен диаметру сверла; если же одна кромка длиннее другой, то диаметр отверстия получится больше диаметра сверла, что может привести к браку и выходу из строя сверла ввиду неравномерной нагрузки на режущие кромки. В процессе затачивания контролю подлежит угол 2ср, угол 60° на режущем клине, угол наклона поперечной кромки 55° и длина режущих кромок.

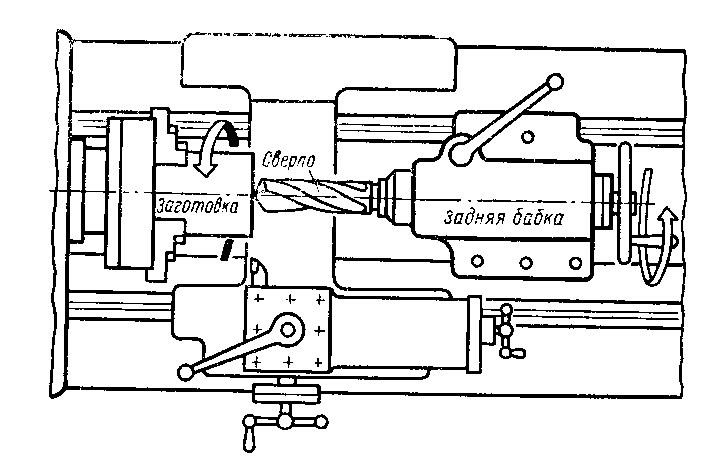

При сверлении на токарном станке сверло, установленное в пиноли задней бабки, подают к детали вручную — вращением маховика (рис.28). Применение каких-либо дополнительных рычагов не допускается. Обрабатываемая деталь должна быть прочно закреплена в патроне, иначе при сверлении она будет вибрировать или смещаться, что может повлечь за собой по- ломку сверла.

Максимальный диаметр отверстий, получаемых на станках 1К62 и 16К20,— 25 мм для деталей из стали и 28 мм для деталей из чугуна.

Сверление с подачей сверла вручную малопроизводительно и утомительно для токаря (особенно отверстий большого диаметра и глубоких). Некоторые токарные станки (например, 1К62) имеют устройство для подсоединения задней бабки к каретке суппорта, с помощью которого сверление выполняется механической подачей.

Для сверления глухих отверстий заданной длины удобно пользоваться делениями, нанесенными на пиноли задней бабки. Вращением маховика сверло подают до тех пор, пока оно не коснется вершиной торца детали, и замечают соответствующее деление на пиноли. Затем, вращая маховик задней бабки, перемещают пиноль до тех пор, пока она не переместится на нужное число делений.

Прежде чем подвести сверло к обрабатываемой детали, необходимо включить станок. Подводить сверло следует плавно, без удара, иначе его режущие кромки могут затупиться и даже выкрошиться. При сверлении необходимо применять смазочно-охлаждающую жидкость (СОЖ).

Для того чтобы сверло не сместилось относительно оси отверстия, в начале сверления производят центровку заготовки коротким спиральным сверлом большого диаметра или специальным центровочным сверлом. Важно, чтобы перед сверлением торец заготовки был подрезан для обеспечения его перпендикулярности оси.

Иногда при сверлении слышится характерный металлический визг. Обычно это является признаком перекоса отверстия или затупления сверла. В таком случае надо немедленно прекратить подачу, вывести сверло, остановить станок и выяснить причину нарушения режима. Останавливать станок в то время, когда сверло находится в отверстии, нельзя: это может привести к заеданию сверла и его поломке.

Рис. 28. Сверление на токарном станке подачей вручную.

Цилиндрические отверстия могут быть гладкие, ступенчатые или с канавкой, сквозные или глухие. К отверстиям предъявляются различные требования по точности, прямолинейности оси, правильности геометрической формы, шероховатости поверхности. Диаметры отверстий контролируют штангенциркулем Основные виды брака при сверлении отверстий, их причины и способы устранения приведены в таблице 7.

Таблица 7.

Основные виды брака при сверлении отверстий, их причины и способы устранения

|

Причина брака |

Способ устранения |

|

Отклонение оси отверстия от заданного направления |

|

|

Неправильная заточка сверла |

Переточить сверло, контролируя заточку по шаблону |

|

Неперпендикулярность оси торцовой поверхности заготовки |

Обеспечить перпендикулярность торца к оси подрезанием |

|

Работа длинным сверлом |

Произвести предварительное центрирование коротким сверлом |

|

Наличие в заготовке раковин или твердых включений |

Вести сверление с пониженной подачей |

|

«Разбивка» диаметра отверстия |

|

|

Неправильная заточка сверла: одна режущая кромка больше другой, неодинаковые углы 2ф |

Переточить сверло, контролируя за точку по шаблону |

|

Биение шпинделя станка |

Отрегулировать подшипники шпинделя |

|

Установка сверла с перекосом по отношению к оси отверстия: |

|

|

а) ось пиноли задней бабки не совпадает с осью шпинделя; |

Добиться соосности пиноли задней бабки и шпинделя |

|

б) посадочный конус пиноли или хвостовик сверла загрязнены |

Протереть конус пиноли и хвостовик сверла |

|

Отклонение глубины отверстия от заданной |

|

|

Ошибка при контроле глубины сверления в процессе обработки |

Тщательно контролировать глубину сверления; при сверлении с автоматической подачей сверла установить упор |

|

Превышение допустимой шероховатости обработанной поверхности |

|

|

Затупление сверла |

Заточить сверло |

|

Попадание стружки на ленточки сверла |

Периодически выводить сверло из отверстия и очищать его щеткой |

|

Недостаточное охлаждение |

Увеличить интенсивность охлаждения |

|

Завышена подача |

Уменьшить подачу |

Выбор режима резания при сверлении.

Глубина резанияпри сверлении считается равной половине диаметра сверла, при рассверливании — полуразности диаметров до и после обработки (мм):

tсверл=D/2;tрасверл= (D-d)/2/ [12]

Подачапри сверлении — это расстояние, пройденное свер- лом за один оборот заготовки (S, мм/об).

При резании сверлом диаметром от 6 до 25 мм с механической подачей ее значение принимают равным: для углеродистой стали средней твердости —от 0,05 до 0,35 мм/об; для чугуна—от 0,1 до 0,8 мм/об.

Скорость резанияпри сверлении углеродистой стали сред- ней твердости, серого чугуна и бронзы сверлами из быстрорежущей стали можно принимать в пределах от 20 до 40 м/мин, а при сверлении сверлами, оснащенными пластинками твердого сплава,— от 60 до 80 м/мин.

6.2 Зенкерование, развертывание и растачивание оверстий.

Зенкерование производится для обработки: отверстий в заготовках, полученных отливкой, штамповкой или предварительно просверленных; цилиндрических и конических углублений (под головки винтов, заклепок и т. п.); фасок. В связи с более благоприятными условиями резания, большей жесткостью и стойкостью режущего инструмента зенкерованием получают отверстия с точностью до 10-го квалитета и шероховатостьюRz2,5.

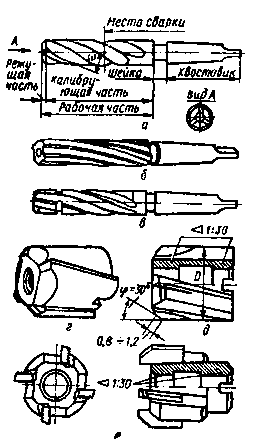

Зенкерыотличаются от спиральных сверл тем, что имеют не две, а три или четыре режущие кромки, расположенные на заборном конусе, и не имеют перемычки (рис. 29). Зенкер, подобно сверлу, закрепляют в коническом отверстии пиноли задней бабки и подают к заготовке вручную, вращая маховичок задней бабки. Припуск под зенкерование составляет 0,5—2 мм на сторону в зависимости от диаметра отверстия.

Подачапри работе зенкерами из быстрорежущей стали составляет 0,3—1,2 мм/об, твердосплавными зенкерами — 0,4—1,5 мм/об;скорость резаниясоответственно 20—30 и 60—180 м/мин.

Рис. 29. Зенкеры: а — устройство;б — четырехперый цельный быстрорежущий;в — твердосплавный;г — насадной быстрорежущий;д — насадной твердосплавный;е — насадной со вставными ножами.

Развертывание — это точная чистовая обработка отверстий. Развертывание обеспечивает получение отверстий с точностью до 7-го квалитета и шероховатостьюRa0,25, а обработка по- следовательно двумя развертками позволяет получить шероховатость поверхностиRa0,08. Развертыванием нельзя устранить биение или перекос отверстия, если они остались после предыдущей обработки.

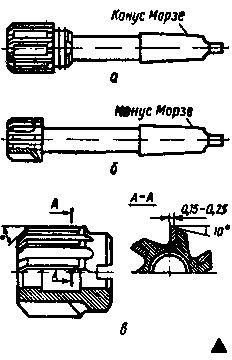

Операция развертывания выполняется многолезвийным инструментом — разверткой. Различают развертки: ручные и машинные (рис.30), хвостовые и насадные, цельные и сборные(со вставными ножами). Применяют также регулируемые (установочные) развертки, размер которых можно изменять в небольших пределах.

Развертка состоит из рабочей части, шейки и хвостовика. Хвостовик машинных разверток -конический (конус Морзе), ручных - цилиндрический с квадратом под вороток.

Перед развертыванием отверстие и инструмент очищают от грязи, стружки и протирают. Если хвостовик развертки закреплен непосредственно в пиноли задней бабки, то даже незначительная несоосность хвостовика и рабочей части развертки, перекос пиноли или загрязнение посадочного конуса вызовут неравномерное срезание припуска: отверстие будет иметь больший диаметр у торцов и меньший — в середине детали.

Припуск на развертывание зависит от диаметра отверстия и от обрабатываемого мате- риала (0,08—0,20 мм на сторону).

Подача при развертывании принимается в 2—3 раза большей, чем при сверлении отверстия того же диаметра, а скорость резания в 2— 3 раза меньше. Значение подачи не влияет на шероховатость обработанного отверстия, так как она за- висит только от состояния кромки на калибрующей части инструмента. Низкая скорость резания при развертывании объясняется тем, что на режущей кромке не образуется нарост (налипание металла).

Развертывание производится с применением СОЖ (минеральное масло при обработке стали, керосин при обработке чугуна).

Рис.30. Машинные развертки: а — хвостовая регулируемая со вставными ножами;б — хвостовая твердосплавная;в — насадная твердосплавная.

Растачивание производится в целях увеличения диаметра, а также для обеспечения высокой точности и качества поверхности отверстий, полученных сверлением либо образованных в литых или штампованных заготовках. Растачивание обеспечивает получение отверстий с точностью до 7-го квалитета шероховатостьюRz2,5. Растачиванием можно исправить положение оси отверстия.

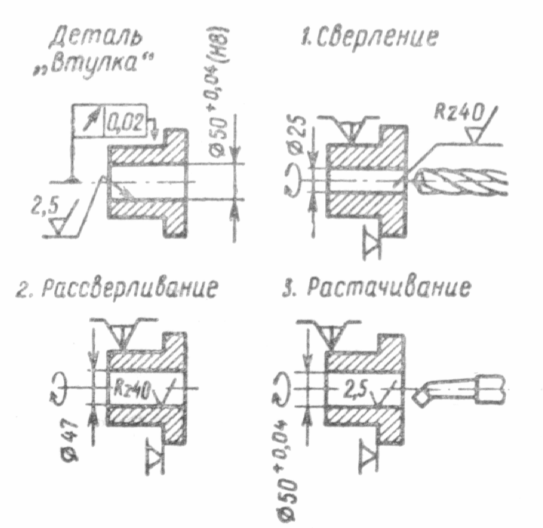

Рис.31 Технологический процесс обработки отверстия диаметром 50H8

При повышенных требованиях к точности отверстие после предварительного сверления рассверливают, а затем растачивают (рис.31). Растачивание является наиболее универсальным способом обработки отверстий большого диаметра.