ВУЗ: Не указан

Категория: Не указан

Дисциплина: Не указана

Добавлен: 16.08.2024

Просмотров: 139

Скачиваний: 0

СОДЕРЖАНИЕ

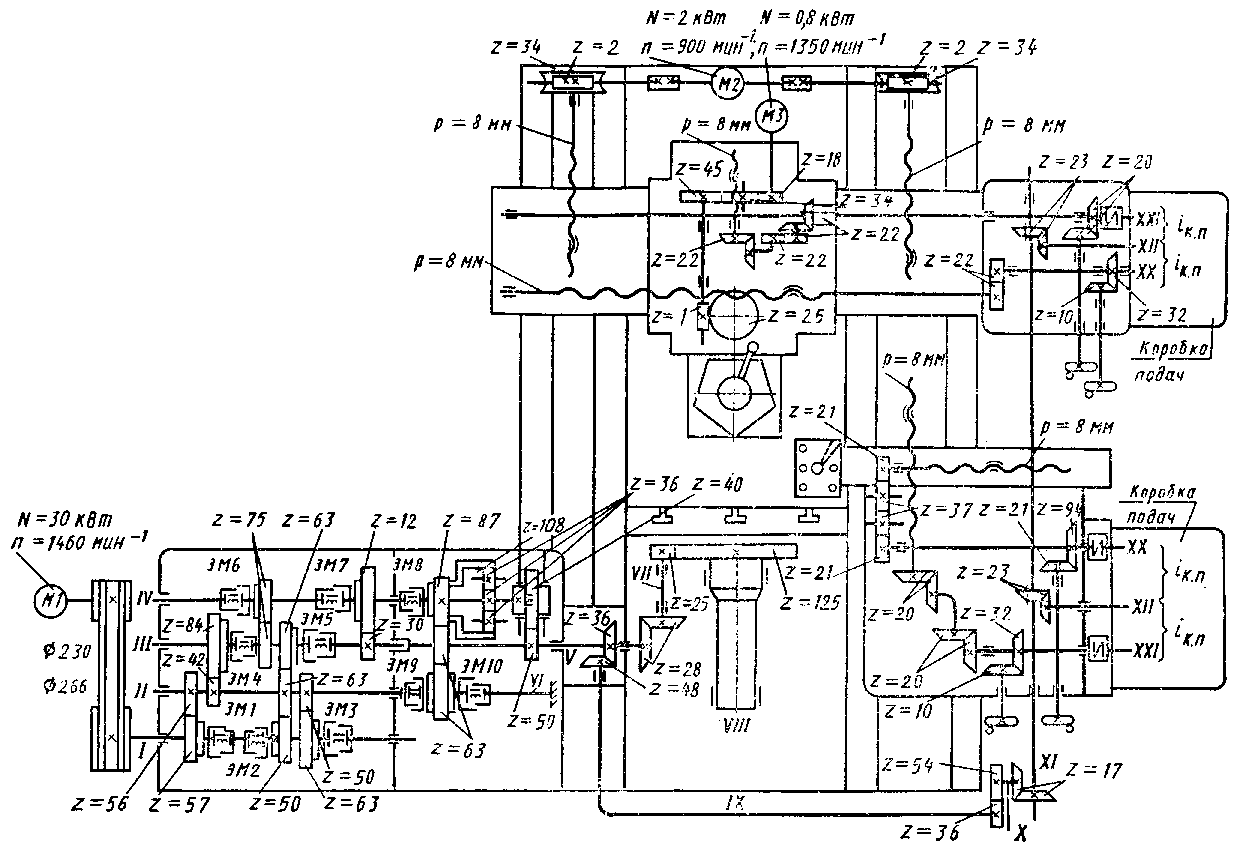

1.2. Кинематическая схема токарного станка

1.3. Основные виды токарных работ

3.1 Основные сведения о затыловании.

3.2 Универсальный токарно-затыловочный станок 1б811

4.2 Токарно-револьверные станки с вертикальной осью револьверной головки.

4.3 Токарно-револьверный станок 1г340п с горизонтальной осью револьверной головки

5Лобовые токарные и карусельные станки

6.Выполнение основных технологических операций токарной обработки.

Обработка плоских торцовых поверхностей и уступов.

Вытачивание наружных канавок и отрезание.

6.2 Сверление и расверливание оверстий на токарном станке

4.4 Мальтийский механизм.

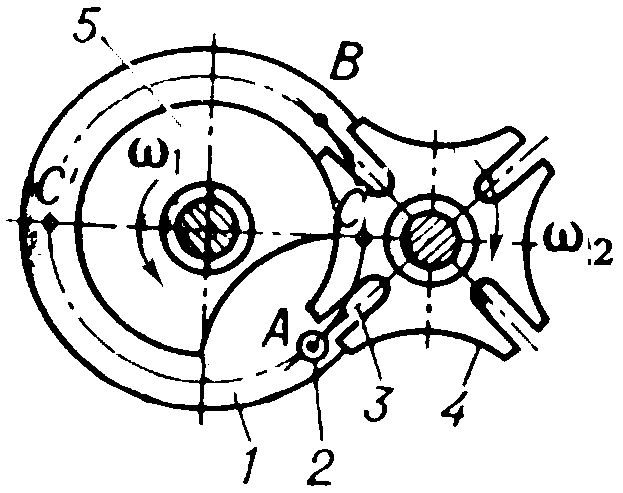

В токарно-револьверных станках дискретный поворот револьверной головки достигается за счет использования мальтийского механизма (рис. 21).

Мальтийский крест, устройство для преобразования непрерывного вращения в прерывистое. Мальтийский механизм — одна из составных частей механических систем станков-автоматов, кинопроекционных аппаратов и установок, в которых необходимы периодические остановки в движении, например, для выполнения определённой технологической операции, выдержки кадра и т.п. Применяются мальтийский механизм с внешним и внутренним зацеплением. В мальтийском механизме с внешним зацеплением (рис. 21) при вращении ведущего звена (кривошипа)1его палец2 в точкеАвходит в прорезь3ведомого звена (креста)4и, скользя в ней, поворачивает крест. В точкеВпалец выходит из прорези. Крест останавливается и остаётся неподвижным, пока палец кривошипа, продолжая своё движение, не переместится снова в точкуА, где войдёт в следующую прорезь креста, и т. д. Для фиксации креста, т. е. предотвращения самопроизвольного поворота креста во время остановки, кривошип снабжен запирающим цилиндрическим выступом 5 с выемкой, а крест очерчен дугами окружностей (это придаёт ему сходство с мальтийским крестом — эмблемой Мальтийского ордена, откуда и произошло название механизма). Поворот креста возможен только тогда, когда его луч совмещен с выемкой выступа. Обычно кресты изготовляют с числом прорезейZот 3 до 12. За один оборот кривошипа происходит поворот креста на 1/Zчасть оборота. При вращении кривошипа с постоянной угловой скоростью отношение времени движения креста к времени его остановки равно отношению длин дугАСВ кАС'В или (Z— 2)/(Z+ 2). Для увеличения продолжительности остановок кривошипу сообщают переменную скорость вращения: большую во время поворота креста и малую вплоть до остановки креста. Если же требуется сократить время остановок, кривошип снабжают несколькими пальцами.

Мальтийские механизмы с внутренним зацеплением отличаются плавностью поворота креста и имеют небольшие габариты.

В узлах металлообрабатывающих станков находят применение пространственные мальтийские механизмы, предназначенные для передачи вращения на вал, скрещивающийся с ведущим валом обычно под углом 90°.

Рисунок 21 – Мальтийский механизм с внешним зацеплением:

1 и 2 угловые скорости ведущего и ведомого звеньев

5Лобовые токарные и карусельные станки

5.1 Лобовые токарные станки

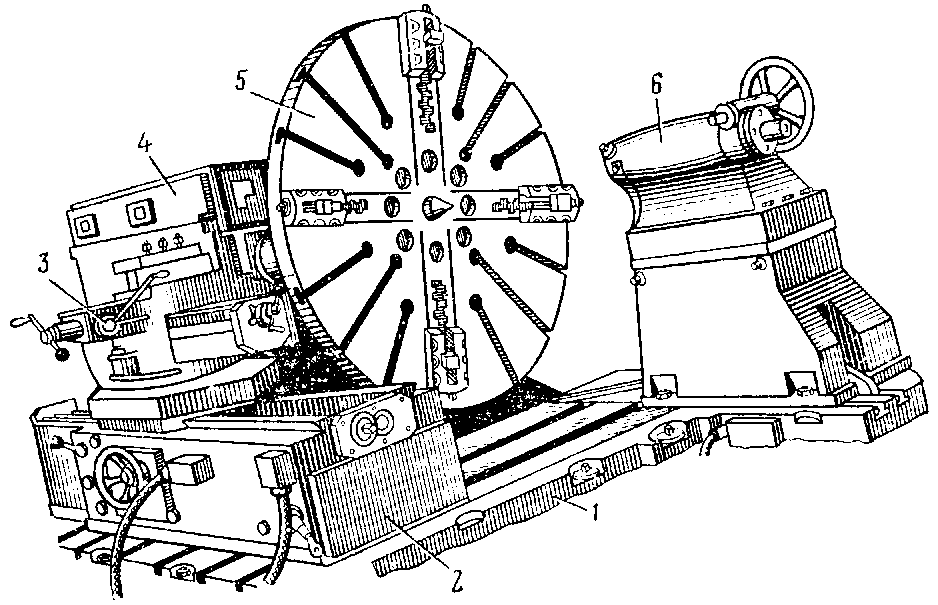

Для обработки коротких заготовок большого диаметра в единичном производстве и в ремонтных мастерских применяют лобовые токарные станки. На них обтачивают наружные цилиндрические и конические поверхности, подрезают торцы, протачивают канавки, растачивают внутренние отверстия и др. У лобовых станков сравнительно малая длина и большой (до 4 м) диаметр планшайбы. Лобовой станок 1А693 Краматорского станкостроительного завода показан на рисунок 22. Техническая характеристика приведена в таблице 3.

Таблица 3

Техническая характеристика станка

|

Наибольшее расстояние между центрами, мм |

3200 |

|

Наибольший диаметр обрабатываемой заготовки, мм |

3200 |

|

Наибольшая масса заготовки, кг |

16000 |

|

Частота вращения шпинделя, мин-1 |

0,8—63 |

|

Мощность привода шпинделя, кВт |

30 |

|

Масса, кг |

58000 |

Из-за невысокой точности, сложности установки заготовки, а также низкой производительности лобовые станки применяют редко. Они вытеснены более совершенными карусельными станками.

5.2 Карусельные станки

Карусельные станки применяют для обработки тяжелых деталей большого диаметра, но сравнительно небольшой длины. На них можно обтачивать и растачивать цилиндрические и конические поверхности, подрезать торцы, прорезать кольцевые канавки, сверлить, зенкеровать, развертывать и др. Основными размерами карусельных станков считают наибольшие диаметр и высоту обрабатываемой на станке заготовки. При этом каждая последующая по размеру модель станка позволяет обрабатывать заготовку, в 1,25 раза большую по диаметру, чем предыдущая, т. е. у карусельных станков принят знаменатель размерного ряда = 1,26.

|

|

|

|

|

|

|||

|

Рисунок 22 – Лобовой станок 1А693 |

|

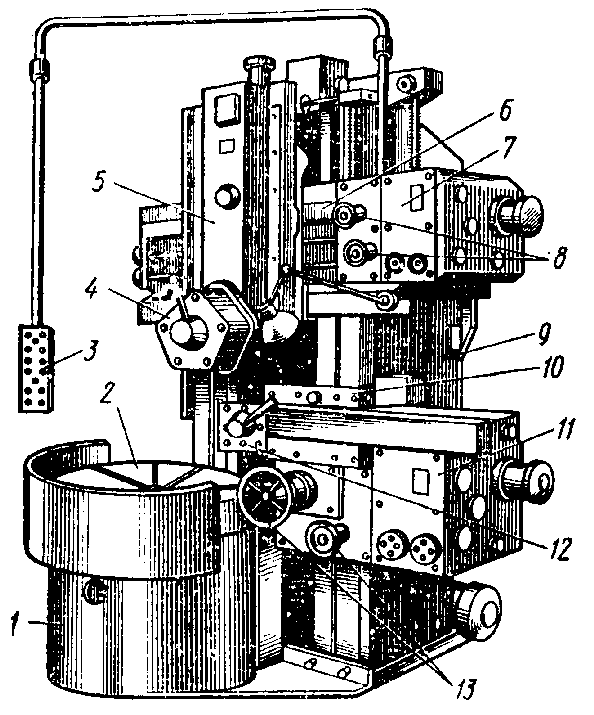

Рисунок 23 – Одностоечный карусельный станок 1512 |

|

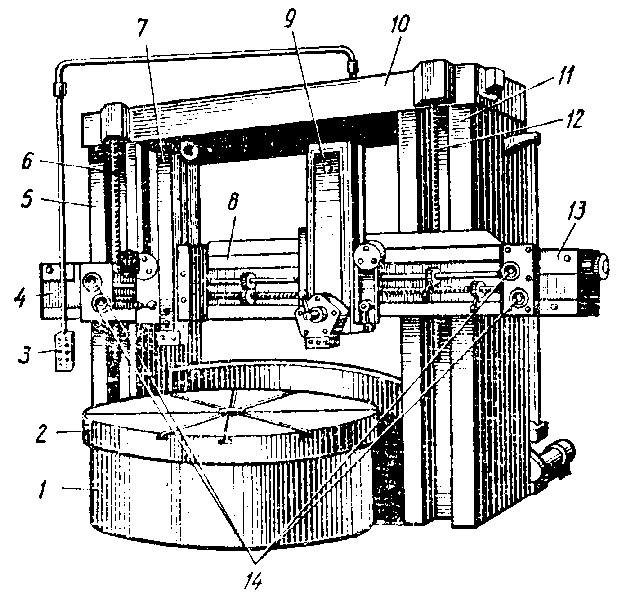

Рисунок 24 – Двухстоечный карусельный станок 1525 |

|||

|

В передней бабке 4, жестко закрепленной на плите 1, размещена коробка скоростей. Основание 2 суппорта с продольными направляющими и заднюю бабку 6 можно переставлять по плите в требуемые положения и закреплять на ней болтами, головки которых входят в пазы плиты. Обрабатываемую заготовку закреп-ляют на планшайбе 5 в кулачках или с помощью прихватов и болтов (при необходимости ее поддерживают центром задней бабки). Движение подачи осуществляется от отдельного электродвигателя; суппорту 3 можно сообщать продольное и поперечное движение подачи. |

|

Станина 1 одностоечного карусельного станка жестко скреплена со стойкой 9, имеющей вертикальные направляющие для перемещения по ним траверсы 6 и бокового суппорта 10 с четырехместным резцедержателем 12. На станине на круговых направляющих расположена планшайба 2 для установки на ней обрабатываемых деталей или приспособлений. Коробка скоростей размещена внутри станины. На горизонтальных направляющих траверсы может перемещаться вертикальный револьверный суппорт 5 с пятипозиционной револьверной головкой 4. Привод подач револьверного и бокового 10 суппортов осуществляется от коробок подач 7 и II. Револьверный суппорт можно перемещать вручную маховичками 8, а боковой — маховичками 13. Станком управляют с пульта 3. |

|

Двухстоечный карусельный станок 1525 имеет следующие основные узлы: стол 1, планшайбу 2, стойки 5 и II, скрепленные между собой балкой 10. По вертикальным направляющим стоек с помощью вертикальных ходовых винтов 6 и 12 от отдельного электродвигателя может перемещаться траверса 8. По ее горизонтальным направляющим могут перемещаться два вертикальных револьверных суппорта 7 и 9. Суппорты приводятся в движение двумя одинаковыми коробками подач 4 и 13. В обычном исполнении станок не имеет бокового суппорта. С подвесной кнопочной станции 3 дистанционно управляют станком. Маховичками 14 осуществляют ручное перемещение суппортов. |

|||

Рисунок 25 – Кинематическая схема станка 1512

По компоновке карусельные станки подразделяют на одно- и двухстоечные, представленные на рисунках 23 и 24.

Двухстоечные станкипредназначены для обработки деталей диаметром свыше 2000 мм. Карусельные станки, на которых обрабатывают детали диаметром свыше 6300 мм, выпускают поштучно, и их принято называть уникальными.

Одностоечный карусельный станок 1512предназначен для токарной обработки крупных деталей типа корпусов, маховиков и т.п. Техническая характеристика приведена в таблице 4. Кинематическая схема показана на рисунке 25

Таблица 4

Техническая характеристика станка

|

Диаметр планшайбы, мм |

1120 |

|

Размеры обрабатываемых заготовок, мм: диаметр высота |

До 1250 До 1000 |

|

Частота вращения планшайбы, мин-1 |

5—250 |

|

Подача суппортов, мм/об |

0,07—12,5 |

|

Мощность электродвигателя главного движения, кВт |

30 |

|

Частота вращения электродвигателя главного движения, мин-1 |

1460 |

6.Выполнение основных технологических операций токарной обработки.

6.1Обтачивание, подрезание и отрезание заготовок Обтачивание гладких наружных цилиндрических поверхностей.

Перед началом обтачивания на основании изучения чертежа и обмера заготовки определяют, какой толщины слой металла необходимо срезать и за сколько рабочих ходов (проходов) можно это сделать. Цилиндрические поверхности обтачивают за один или несколько рабочих ходов в зависимости от величины припуска на обработку.

При обтачивании детали до заданного диаметра резец устанавливают на требуемую глубину резания следующим образом:

сообщают детали вращательное движение;

вращением маховичка продольной подачи и рукоятки вин- та поперечной подачи вручную подводят резец к правому торцу детали так, чтобы его вершина коснулась поверхности детали;

вручную отводят резец вправо от детали и вращением рукоятки винта поперечной подачи устанавливают его на нужную глубину резания.

После этого деталь обтачивают с ручной подачей на длине 3—5 мм, отводят резец, останавливают станок и измеряют диаметр обточенной поверхности штангенциркулем. Если диаметр превышает требуемый размер, резец устанавливают на несколько большую глубину, снова производят обтачивание и измерение. Таким образом, деталь обрабатывают до тех пор, пока не будет получен заданный размер.

Для установки резца на глубину резания у токарных станков имеется специальное приспособление - лимб.

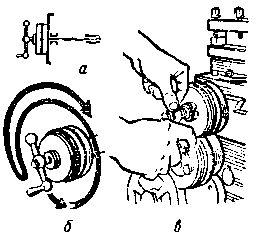

Рис. 26 Лимб поперечной подачи токарного станка:

а - схема лимба; б - вращение рукоятки для устранения зазора; в - установка размера

Лимб поперечной подачи расположен на оси рукоятки винта поперечной подачи. Он представляет собой втулку или кольцо, на окружности которого нанесены деления (рис. 26). Приступая к работе, нужно определить величину перемещения, соответствующую на данном станке одному делению лимба. Пользуясь лимбом, следует помнить, что при перемещении резца вперед в поперечном направлении на какую-либо величину радиус детали после прохода уменьшится на такую же величину, а диаметр детали — на удвоенную. Для того чтобы уменьшить диаметр детали, например, с 30,2 до 28,4 мм, т. е. на 1,8 мм, необходимо переместить резец вперед на 0,9 мм. При цене деления лимба 0,05 мм па радиус лимб следует повернуть на 18 делений (0,9:0,05=18).