ВУЗ: Не указан

Категория: Не указан

Дисциплина: Не указана

Добавлен: 16.08.2024

Просмотров: 142

Скачиваний: 0

СОДЕРЖАНИЕ

1.2. Кинематическая схема токарного станка

1.3. Основные виды токарных работ

3.1 Основные сведения о затыловании.

3.2 Универсальный токарно-затыловочный станок 1б811

4.2 Токарно-револьверные станки с вертикальной осью револьверной головки.

4.3 Токарно-револьверный станок 1г340п с горизонтальной осью револьверной головки

5Лобовые токарные и карусельные станки

6.Выполнение основных технологических операций токарной обработки.

Обработка плоских торцовых поверхностей и уступов.

Вытачивание наружных канавок и отрезание.

6.2 Сверление и расверливание оверстий на токарном станке

3.Токарно-затыловочные станки

3.1 Основные сведения о затыловании.

Для придания задней поверхности зубьев режущих инструментов (особенно фасонного) криволинейной формы (обычно спирали Архимеда) применяют затылование на токарно-затыловочных станках. Затылуют чаще всего фрезы. Процесс затылования заключается в том, что фрезу с предварительно профрезерованными канавками между зубьями закрепляют на станке. Фреза получает вращение а резец возвратно-поступательное движение в поперечном направлении. Для этого применяют кулачки специального профиля.

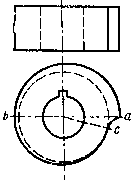

На рис.16 показан сменный кулачок затыловочного станка. Участок аЬсна кривой кулачка создает движение формообразования (в это время резец движется на затылуемую фрезу), а участокса— вспомогательное движение (на этом участке резец быстро отводится назад).

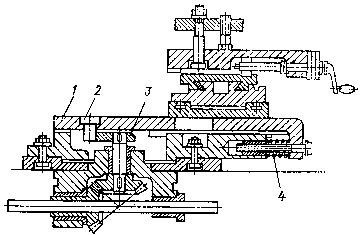

Кулачки устанавливают в специальном суппорте (рис. 17). Подвижная часть суппорта 1 с пальцем2прижимается к кулачку3пружиной4.Движение подвижной части суппорта1вперед происходит под действием рабочей кривой вращающегося кулачка, а возврат в исходное положение — по кривой кулачка для вспомогательных движений под действием пружины4.

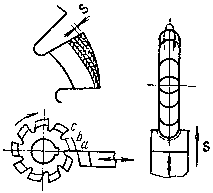

Затылование дисковых фасонных фрезпроисходит при непрерывном и равномерном вращении фрезы и непрерывно повторяющемся возвратно-поступательном движении резца в поперечном направлении (рисунок 18, а). Во время поворота фрезы на угол, соответствующий дугеаЬ, резец движется на фрезу и снимает припуск. Затем резец быстро отводится назад, и когда фреза повернется на угол, соответствующий дугеЬс, он займет исходное положение для снятия припуска у очередного зуба фрезы. После каждого оборота заготовки резцу сообщают поперечную подачу. Резец имеет фасонный профиль, соответствующий профилю зубьев затылуемой фрезы.

Расчетные перемещения конечных звеньев станка при затыловании дисковой фрезы, имеющей zзубьев:

nмин-1электродвигателяnмин-1 шпинделя;

1 оборот шпинделя zдвойных ходов резцаzоборотов кулачка.

|

|

|

|

|

Рисунок 16 – Сменный кулачок затыловочного станка |

Рисунок 17 – Суппорт кулачок затыловочного станка |

Рисунок 18 – Схема затылования дисковой фасонной фрезы |

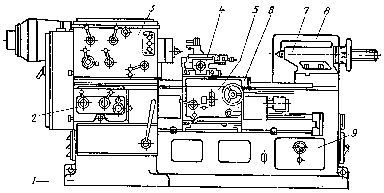

рисунок 19 – Универсальный токарно-затыловочный станок:

1 – станина; 2 – коробка подач; 3 – передняя бабка с коробкой скоростей; 4 – суппорт; 5 – фартук; 6 – каретка; 7 – задняя бабка; 8 – электрошкаф; 9 – гидропривод

3.2 Универсальный токарно-затыловочный станок 1б811

На станке, приведенном на рис. 19, производят затылование одно- и многозаходных червячных модульных фрез, а также гребенчатых, дисковых и фасонных фрез и инструментов с прямыми, косыми или торцовыми зубьями. На этом станке можно выполнять также все виды токарных работ. Особенностями станка являются специальная конструкция суппорта, позволяющего осуществлять затыловочные движения; наличие кинематических цепей делительного движения и дополнительного вращения кулачка, отсутствующих у токарно-винторезных станков. Кроме того, у станка 1Б811 имеются дополнительные устройства, обеспечивающие его работу по полуавтоматическому циклу. Техническая характеристика в таблице 11.1.

Таблица 1. –

Техническая характеристика станка

|

Высота центров, мм |

260 |

|

Расстояние между центрами, мм |

710 |

|

Максимальный диаметр затылуемых деталей, мм: над станиной над нижней частью суппорта |

520 240 |

|

Наименьший и наибольший шаги нарезаемой и затылуемой резьб: метрической, мм дюймовой, число ниток на 1" |

0,5—240 3/16—10" |

|

Наибольшая глубина затылования, мм |

18 |

|

Частота вращения шпинделя, мин-1: при прямом вращении при обратном вращении |

2,8—63 8,1—192 |

|

Подача, мм/об |

0,1—1 |

|

Наибольшая длина затылования, мм |

550 |

4Токарно-револьверные станки

4.1 Общие сведения

Токарно-револьверные станки применяют в серийном производстве для обработки деталей сложной конфигурации из прутков или из штучных заготовок. В зависимости от этого токарно-револьверные станки делят на прутковые и патронные. На токарно-револьверных станках можно выполнять почти все основные токарные операции. Применение этих станков рационально в том случае, если по технологическому процессу обработки детали требуется последовательное применение различных режущих инструментов (резцов, сверл, разверток, метчиков и т. д.).

Инструменты в необходимой последовательности крепят в соответствующих позициях револьверной головки и резцедержателях поперечных суппортов. Все режущие инструменты устанавливают заранее при наладке станка, и в процессе обработки их поочередно или параллельно вводят в работу.

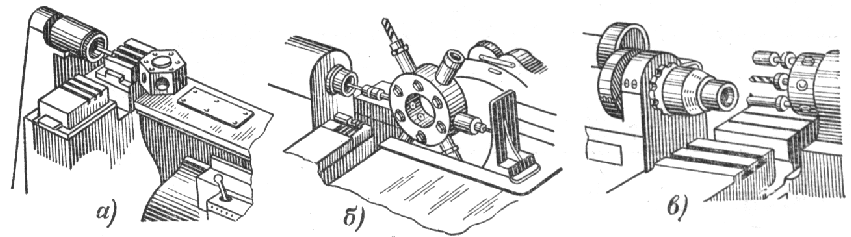

По конструкции револьверной головки станки делят на станки с вертикальной (рисунок 20,а) и горизонтальной (рисунок 20 б и в) осями вращения револьверной головки. Револьверные головки бывают цилиндрическими и призматическими.

Рис. 20 – Револьверные головки

Типажом станков предусмотрен ряд токарно-револьверных станков с наибольшим диаметром обрабатываемых прутков 16, 18, 25, 40, 65 и 100 мм. Патронные токарно-револьверные станки выпускают с наибольшим диаметром обрабатываемой заготовки от 160 до 630 мм. В токарно-револьверных станках частота вращения и подача переключаются в основном с помощью командоаппаратов, а также штекерных устройств.

Основными размерами, характеризующими прутковые револьверные станки, являются наибольший диаметр обрабатываемого прутка и диаметр отверстия шпинделя, а размерами, характеризующими станки для работы в патроне, — наибольший диаметр обрабатываемой в патроне заготовки над станиной и над суппортом. К основным размерам также относят максимальное расстояние от переднего конца шпинделя до передней грани или торца револьверной головки и наибольшее перемещение головки.

Преимуществами токарно-револьверных станков по сравнению с токарными являются возможность сокращения машинного времени в результате применения многорезцовых державок и одновременной обработки детали инструментами револьверной головки и поперечного суппорта и сравнительно малые затраты вспомогательного времени в результате предварительной наладки станка на обработку несколькими инструментами.

4.2 Токарно-револьверные станки с вертикальной осью револьверной головки.

Основные узлы токарно-револьверного станка с вертикальной осью головки в значительной степени сходны с конструкцией аналогичных узлов токарных станков.

4.3 Токарно-револьверный станок 1г340п с горизонтальной осью револьверной головки

Станок 1Г340Пявляется универсальным токарно-револьверным станком. Он может быть прутковым или патронным и на нем можно выполнять работы, требующие последовательного применения различного режущего инструмента (черновое и чистовое точение, сверление, растачивание, зенкерование, развертывание, нарезание резьбы и т. п.). Его применяют в условиях серийного производства.

Станок 1Г340Потносят к револьверным станкам с горизонтальной осью револьверной головки. Ось вращения головки расположена ниже оси шпинделя и параллельна ей. Револьверная головка имеет 16 гнезд, в которых с помощью державок крепят режущий инструмент. Этот станок не имеет бокового (поперечного) суппорта. Револьверная головка получает продольную и поперечную (круговую) подачи.

Автоматическое переключение частоты вращения шпинделя и подач суппорта при смене позиций револьверной головки в соответствии с программой, заданной на штекерной панели пульта управления, значительно повышает производительность работы на станке и удобство его обслуживания. Для наладки и обработки мелких партий деталей предусмотрено ручное управление станком. Техническая характеристика приведена в таблице 13.1.

Таблице 2

Техническая характеристика станка

|

Наибольший диаметр обрабатываемого прутка, мм |

40 |

|

Наибольшая длина прутка, мм |

3000 |

|

Наибольший диаметр заготовки, устанавливаемой над станиной, мм |

400 |

|

Наибольшая подача прутка, мм |

100 |

|

Расстояние от переднего торца шпинделя до револьверной головки, мм: наименьшее наибольшее |

120 6ЗО |

|

Число частот вращения шпинделя: прямое Обратное |

12 6 |

Продолжение таблицы2

|

Частота прямого вращения шпинделя, мин-1 прутковое исполнение патронное исполнение скоростное исполнение |

45—2000 36—1600 56—2500 |

|

|

Число подач револьверного суппорта: продольных поперечных |

12 (0,035—1,6 мм/об) 12 (0,02—0,8 мм/об) |

|