ВУЗ: Не указан

Категория: Не указан

Дисциплина: Не указана

Добавлен: 02.12.2019

Просмотров: 1698

Скачиваний: 1

Продукт, що завантажується транспортером 2 на верхню стрічку, послідовно переміщується з однієї стрічки на іншу зверху вниз і виходить з нижньої стрічки з боку, протилежного місцю завантаження продукту в сушарку. На транспортері встановлений розкладач 1 скребкового типу. Який приводиться в рух від автономної привідної станції 12. Для підігріву повітря між стрічками транспортерів установлені підігрівачі, кожен з яких оснащений власним підведенням пари і відведенням конденсату. Повітря надходить під нижню стрічку, а потім послідовно проходить через підігрівачі і вище розміщені стрічки. Вологе повітря видаляється через витяжні камери 4 за допомогою осьових вентиляторів 6 через повітропроводи 9. Витяжні камери оснащені клапанами 7 для регулювання відведення сушильного агента.

Для перемішування продукту з метою рівномірного сушіння і попередження злипання на початку верхнього стрічкового конвеєра встановлений ворошитель-розрівнювач, що приводиться в рух від автономного привода 5. Для приводу стрічкових конвеєрів сушильної камери слугують дві станції 10: одна приводить в рух перший, третій і п’ятий, інша – другий і четвертий конвеєри. Для зручності обслуговування сушарка комплектується сходами 8, а також передбачено щит управління 11.

Парова конвеєрна сушарка СПК-4Г ( рис.випускається з робочою площиною стрічок 15,30,45 і 90 м2 технічні дані сушарок СПК-4Г приведені у табл. 9.1.

Таблиця 9.1.

Технічні дані сушарок

|

Показники |

СПК-4Г-15 |

СПК-4Г-30 |

СПК-4Г-45 |

СПК-4Г-90 |

|

1 |

2 |

3 |

4 |

5 |

|

Продуктивність (по картоплі при зменшенні її вологості від 75 до 12%), кг/год |

30 |

60 |

90 |

180 |

|

Продуктивність по випареній волозі, кг/год |

75,6 |

151,2 |

226,8 |

453,6 |

|

Робоча площина поверхні конвеєрних стрічок, м2 |

15 |

30 |

45 |

90 |

|

Ширина стрічок, м |

1,25 |

1,25 |

2,0 |

2,0 |

|

Площа поверхні нагрівання, м2 |

130 |

260 |

700 |

1400 |

|

Встановлена потужність, кВт |

1,5 |

1,5 |

8,0 |

10,2 |

|

Габарити, мм довжина ширина висота |

5280 1550 3100 |

7600 1590 3100 |

7500 2800 4500 |

12000 2800 4500 |

|

Маса, кг |

3500 |

5250 |

8090 |

13070 |

Рис.9.3. Сушарка СПК-4Г-90

Сушарки СПК-4Г-45 і СПК-4Г-90 (рис. 9.3) складаються з каркаса, кожуха, витяжних зонтів , похилого завантажувального транспортера , п'яти сітчастих конвеєрних стрічок, калориферів , системи вентиляції, привода вентиляторів, ворушилок, стрічкоочисників, щита керування, парових комунікацій .

Каркас виготовлений з профільної сталі, кожух – зі сталевих листів. Доступ до внутрішньої частини сушарки для її огляду, ремонту і очищення здійснюється завдяки наявності в кожусі швидкоз’ємних щитів і дверцят.

Витяжні зонти служать для виводу із сушарки вологого гарячого повітря. Сушарка СПК-4Г-45 має два зонти, СПК-4Г-90 – три.

Похилий завантажувальний транспортер подає сировину на першу (верхню) стрічку. Він встановлений під кутом 40˚ до горизонту і представляє собою нескінчену сітчасту дротяну стрічку з нержавіючої сталі, на якій закріплені планки для утримання продукту.

Конвеєрні стрічки також сплетені із стальної нержавіючої дротини і розміщенні одна над другою з деякими зміщенням для полегшення, пересипання сировини. Кожна зі стрічок охоплює приводний і натяжний барабани діаметром 246 мм і спирається на підтримуючі ролики, щоб уникнути провисання.

Привод стрічок зібраний в двох приводних колонках, в кожній з яких є електродвигун, варіатор і черв’ячний редуктор. Від редуктора до барабана йде ланцюгова передача, при цьому за рахунок різних розмірів зірочок на барабанах досягаються різна частота обертів барабанів і неоднакова швидкість руху стрічок, що дозволяє регулювати режим сушіння.

Калорифери, які призначені для нагрівання повітря, розміщені між верхньою і нижньою стрічками кожного конвеєра і представляють собою оребрені трубки, вварені в паровий і конденсат ний колектори і зібрані в секції. В трубки подається пара тиском 0,8 МПа.

Система вентиляції крім витяжних зонтів включає витяжні камери і осьові вентилятори. Кількість повітря, що видаляється, регулюється за допомогою клапана, встановленого в голівці кожного витяжної камери. Ворушили, які знаходяться над трьома верхніми стрічками, слугують для розпушування шару сировини, запобігання його зминання. Щіткові стрічкоочисники видаляють залишки продукту, який прилип до сітчастих стрічок, і знаходяться під двома верхніми конвеєрами.

Ворушили і стрічко очисники приводяться в дію від індивідуального електродвигуна через редуктор і ланцюгову передачу.

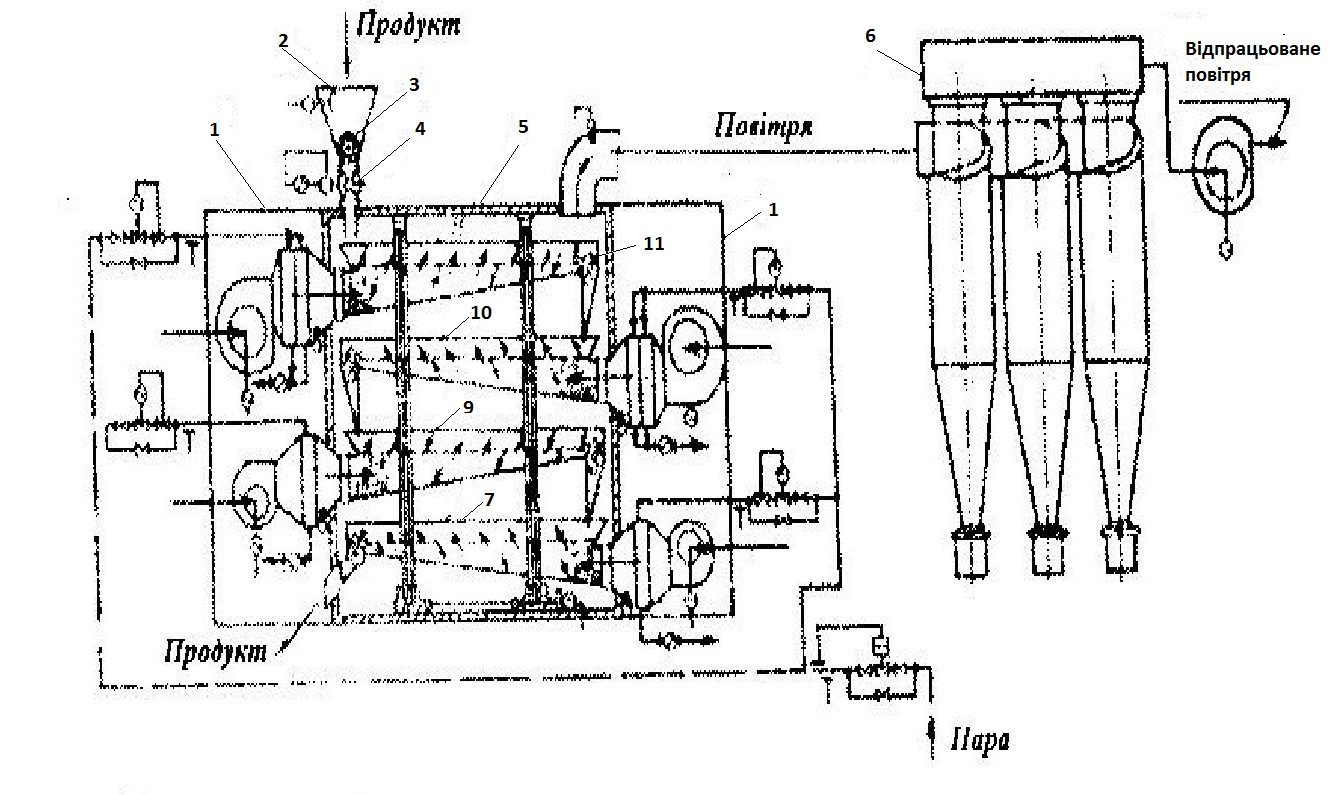

Сушильна установка А1-КВР (рис. 9.4) для сушіння круп у віброкиплячому шарі складається з сушильної камери 5, двох вентиляційно-калориферних станцій 1, батареї циклонів 6.

Сушильна камера має форму паралелепіпеда. Її сталевий каркас зачинений зовні кожухом з теплоізоляцією. Кожух обладнаний оглядовими вікнами та дверцятами. В сушильній камері знаходяться зв’язані з віброприводом і встановлені на пластинчастих ресорах вертикальні рами, на яких змонтовані вертикальні короба 7, 9, 10, 11. Висота шару крупи на решетах в кожному з коробів регулюється за допомогою поворотних порогів 8, встановлених в місцях сходу продукту з решіт. І не повинна перевищувати 0,1м. Рівномірна подача крупи на верхнє решето здійснюється через барабанний живильник 4, що обертається, над яким знаходиться завантажувальний бункер 2. В нижній частині бункера, над живильником, розміщений ворушитель 3 типу «білчине колесо». Привод живильника і ворушителя включає в себе електродвигун, варіатор і черв’ячний редуктор. Наявність варіатора дозволяє регулювати подачу продукту.

Решета разом з коробками приводяться віброприводом в коливальний рух по вертикалі. Частота коливань – 7,5 на секунду (450 за хвилину). Амплітуда – 8 мм. Поворотом ексцентрикових втулок амплітуда може бути зменшена до 3 мм, а зміною шківа на електродвигуні досягається збільшення частоти коливань до 9,5 за секунду (570 за хвилину).

Сушильні короба обладнані сітчастими кришками і поворотними щитками. Кришки слугують для утримання дрібних часток продукту, що виносяться повітрям і зниження тим самим витрат продукту. Поворотні щитки дозволяють перерозприділити під решетами потік гарячого повітря, який йде від вентиляторно-калориферних станцій, розміщених з обох торців сушильної камери.

Рис. 9.4. Сушарка А1-КВР

1 - корпус; 2 – бункер; 3 – ворушитель; 4 – барабанний живильник; 5 – сушильна камера; 6 – батарея циклонів; 7 – металевий короб; 8 – поворотний поріг; 9, 10, 11 – металеві короба.

Кількість холодного повітря, яке надходить до парових калориферів, регулюється вручну за допомогою шлюзів, встановлених на всмоктувальних патрубках вентиляторів. Відпрацьоване повітря через трубу відводиться до батареї циклонів для кінцевого очищення.

Сушарка змонтована на 12 віброопорах, поглинаючих коливання корпуса.

Установка А1-КВР працює наступним чином. Крупа, яка подається із бункера 2 барабанним живильником 4 в короб 11, приводиться за рахунок вібрації решета і подачі повітря під нього у псевдо зріджений стан. Далі потоком гарячого повітря, продукт частково висушуючись, переміщується вздовж решета до поворотного порога 8, що створює підпір і дозволяє збільшувати або зменшувати тривалість перебування крупи в сушильній камері, пересипається крізь поріг і надходить в камеру 10, де процес повторюється. Далі крупа направляється в камеру 9 т.д.

Загальне число зон сушіння – три, в 4-й зоні продукт охолоджується. Площа поверхні кожного решета 2 м2.

Продуктивність сушарки А1-КВР по сухій гречаній крупі при зниженні вологості з 33 до 9,5% складає 0,117 кг/с. витрати пари становлять 0,478 кг/с. температура повітря в 1,2,3 зонах – 130 °С, в 4-й – 20 °С.

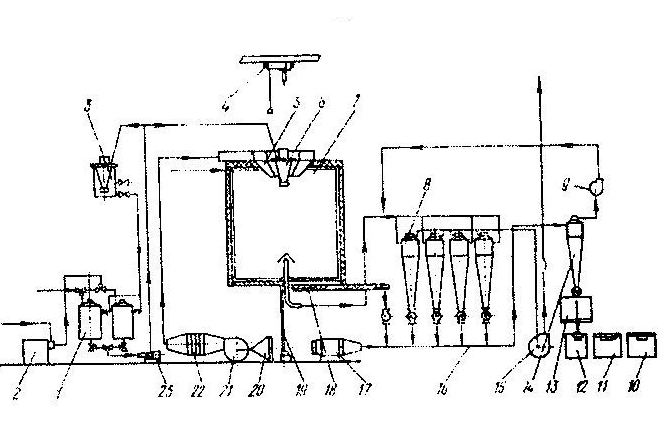

Розпилюючі сушарки. В цих сушарках розпилений рідкий продукт висушується в потоці гарячого повітря. основними частинами розпилюючи сушарок є сушильна камер, розпилювач, калорифер, система очищення відпрацьованого повітря, система подачі продукту.

Сушильна камера представляє собою теплоізольовану циліндричну башту з листової сталі. Підлога башти – плоска або конічна. В обичайці є двері для входу всередину камери з метою огляду, очищення, ремонту. В нижній частині камери знаходиться скребковий механізм, що має зовнішній привод. Механізм слугує для видалення порошку з днища та стін башти. У верхній частині камери змонтований розпилювач форсункового або дискового типів. У форсунки рідина нагнітається насосом під тиском до 20 МПа, або стисненим повітрям під тиском від 0,15 до 0,5 МПа. В дискових розпилювачах рідина викидається зі спіральних каналів металевого диска, який приводиться в обертання з частотою від 5000 до 2000 об/хв. За допомогою колекторного електродвигуна або парової турбінки.

Профільтроване зовнішнє повітря відцентровим вентилятором нагнітається в паровий калорифер. А звідти, нагрівшись до 140-160 °С – в зону розпилення рідини (прямотоком або протитоком). Найдрібніші частки рідини, які омиваються потоками гарячого повітря, швидко висихають й опускаються на дно башти, звідки повільно надходять в шнек. А з нього – у пневмотранспортну лінію з циклоном – розвантажувачем і накопичувальним бункером.

Відпрацьоване повітря виводиться із сушильної башти з боку протилежному боку введення, і направляється на очищення від пилеподібних віднесених ним часток порошку в батарею циклонів. В тій же батареї очищується і повітря, використане для переміщення готової продукції від шнеку до бункера-накопичувача.

Однією з сучасних вітчизняних розпилюючи установок є А1-ОРЧ (рис. 9.5). Її продуктивність за згущеним цільним молоком (46% сухих речовин) складає 0,267 кг/с при витраті повітря на сушіння 6,11 м3/с. температура повітря на вході в камеру 160 °С. сушарка знижує вологість продукту до 4%. Вона має пульт керування зі світловим табло і звуковою сигналізацією і може працювати у автоматичному та ручному режимах.

Рис. 9.5. Розпилююча сушильна установка А1-ОРЧ

1 – проміжні резервуари; 2 – гомогенізатор; 3 – бачок мийного пристрою; 4 – електростат; 5 – повітророзподільник; 6 – розпилювач; 7 – сушильна башта; 8 – циклони; 9, 15, 21 – вентилятори; 10 – машина для зашивання паперових мішків; 11 – ультразвукова установка для зварювання поліетиленових укладок; 12 – ваговий автоматичний дозатор; 13 – бункер; 14 – розвантажувач; 16 – пневмотранспорт на лінія; 17, 22 – калорифери; 18 – шнек; 19 – скребковий механізм; 20 – повітряний фільтр; 23 – гвинтовий насос.

6.Зміст роботи

-

Вивчити теоретичне обґрунтування і зробити короткі записи.

-

Замалювати технологічні схеми сушарок.

-

Зробити розрахунок сушарок.

-

Зробити висновки.

-

Оформлення звіту

Тема та ціль роботи

Коротке теоретичне обґрунтування

Висновки про виконану роботу

Література

-

Жидко В.И., Резчиков В.А., Уколов В.С. Зерносушение и зерносушилки: Учебное пособие. – М.: Колос, 1982. – 236 с.

-

Станкевич Г.М., Страхова Т.В., Атаназевич В.І. Сушіння зерна6 Підручник. – К.: Либідь, 1997. – 352 с.

Лабораторна робота №10

Тема: Обладнання для подрібнення м’ясної сировини

-

Мета роботи:

-

Вивчити призначення, будову та принцип дії м’ясорубки „Вовчок”, кутера та фаршмішалки.

-

Вивчити основні правила експлуатації і техніки безпеки обладнання.

В результаті вивчення даної роботи студент повинен:

знати:

а) призначення, будова, принцип дії, основні регулювання досліджуваних машин;

б) технологічні процеси, які виконуються кожною машиною;

в) основні правила експлуатації технологічного обладнання;

г) технічні характеристики обладнання.

вміти:

д) розраховувати продуктивність м’ясорубки „Вовчок”.

-

Самостійна підготовка до заняття

За підручниками і методичними вказівками вивчити теоретичний матеріал по темі даної роботи.

-

Питання для самоперевірки:

1. Призначення машин: м'ясорубки, фаршмішалки, кутера?

2. Принцип дії та будова м’ясорубки „Вовчок”?

3. Будова фаршмішалки?

4. Правила експлуатації машин?

5. Описати будову різального механізму кутера?

6. Основні правила техніки безпеки при експлуатації досліджуваного технологічного обладнання?

4. Матеріальне забезпечення:

Технологічні схеми комплексного процесу, каталог технологічного устаткування, схеми і технічні описи, загальні види машин (м'ясорубка «Вовчок», «Кутер», фаршмішалка)

5. Теоретичне обґрунтування

Вовчок. Залежно від виду і сорту ковбас ступінь подрібнення м’яса різна. При виробництві напівкопчених, копчених та сирокопчених ковбас м’ясо подрібнюють до такого стану, при якому структура клітин в основному зберігається, а це сприяє більш інтенсивному вологообміну під час подальшого сушіння ковбас, але ступінь подрібнення повинна бути настільки високою, щоб отриманий фарш мав однорідну і малоліпку консистенцію.

Подрібнення м’яса при виробництві копчених, напівкопчених, сирокопчених ковбас, а також попереднє подрібнення м’яса при виробництві варених ковбасних виробів проводиться на вовчках. Різальний механізм вовчка (рис. 10. 1) складається із решіток та ножів, які розміщуються по черзі: ніж – решітка, ніж – решітка і т.д. Нерухома решітка і хрестоподібний ніж, що обертається (односторонній чи двосторонній) утворюють площину різання. Кількість таких різальних площин може бути різна (1 – 4 шт.) в залежності від ступеню подрібнення: чим більша ступінь подрібнення, тим більше повинно бути площин різання. При невеликих ступенях подрібнення (діаметр отворів коливається від 16 – 25 мм) досить однієї площини різання, при більших (діаметр отворів 2 – 3 мм) – кількість площин різання слід довести до чотирьох.

Продуктивність вовчка залежить від діаметру його решітки, діаметру отворів решітки, числа обертів шнеку, а також від рівномірності подачі, м’яса в вовчок, сорту та виду м’яса.

У вовчку м’ясо піддається різанню, зминанню та розриву, при чому чим менший діаметр отворів решітки вовчка, тим сильніше руйнується і перетирається тканина, тим більше нагрівається м’ясо в наслідок тертя (на 8 – 9 ºС). На ступінь нагрівання впливає також правильність збірки різального механізму.

Найбільш поширені вовчки з діаметром решітки 220 мм і одно шнековою подачею сировини. Останнім часом випускають вовчки з двома шнеками, що подають сировину на подрібнення, причому розмір горловини вовчка збільшений (горловина вовчка вміщує до 100 кг м’яса), що дає можливість подрібнювати на ньому морожене м’ясо в блоках. Вовчок легко розбирається, зручний в обслуговуванні, економічний.