Файл: Петровский. Автоматизация технологических процессов и производств.pdf

Добавлен: 15.11.2018

Просмотров: 7077

Скачиваний: 85

66

стема научных исследований (АСНИ); система автоматизированного проекти-

рования (САПР); автоматизированная система технологической подготовки

производства (АСТПП); автоматизированная система управления (АСУ).

Автоматизированная транспортно-складская система (АТСС) – сово-

купность взаимосвязанных автоматизированных складских и подъемно-

транспортных устройств для перемещения, ориентации и хранения предметов

труда и технологической оснастки в производственном процессе.

Автоматизированная система инструментального обеспечения (АСИО) –

совокупность взаимосвязанных автоматизированных средств, включающая

участки подготовки инструмента, устройства транспортирования, накопления,

смены и контроля качества, обеспечивающие подготовку, хранение, автомати-

ческую установку и замену инструмента. АСИО должна обеспечивать рацио-

нальное использование фонда машинного времени металлорежущих станков,

сокращение вспомогательного времени при их обслуживании, контроль и уход

за инструментом.

Автоматизированная система контроля (САК) – совокупность взаимо-

связанных автоматизированных средств активного и послеоперационного кон-

троля. Предпочтение должно отдаваться устройствам активного контроля,

обеспечивающим не только контроль состояния режущего инструмента, но и

контроль обрабатываемых заготовок.

Устройства автоматического поддержания точности должны обеспечивать

получение качественного изделия на данной стадии обработки, корректировать

положение режущего инструмента по мере его износа, контролировать измене-

ние размеров детали и выдавать необходимые сигналы в критических ситуаци-

ях. Устройства должны быть универсальными, т. е. обеспечивать контроль всех

операций, выполняемых на станке, иметь минимальные габаритные размеры,

размещаться в станке, а также иметь элементы настройки и регулирования.

Диагностический сигнал, формируемый устройством, должен быть про-

порциональным изменению контролируемого размера во всем диапазоне опе-

рационного допуска на обработку и пригодным для ввода в систему ЧПУ стан-

ка. Конструкция контрольного устройства и вид диагностического сигнала

должны быть инвариантны к факторам, присущим процессу резания: действию

стружки, технологической среды (СОЖ, газовая среда и т. д.), изменению уров-

ня вибрации механизмов и узлов станка, переменному шуму в рабочей зоне

станка, а также изменению температуры заготовки, отклонению твердости ма-

териала и неоднородности физико-механического состава.

Система ЧПУ станка должна обеспечивать возможность задания эталон-

ных значений диагностических сигналов и отклонений от них, прием сигналов

с устройства контроля, их математическую обработку и сравнение с эталонным

значением, а также выполнение математических операций с необходимым

быстродействием и точностью для формирования команд.

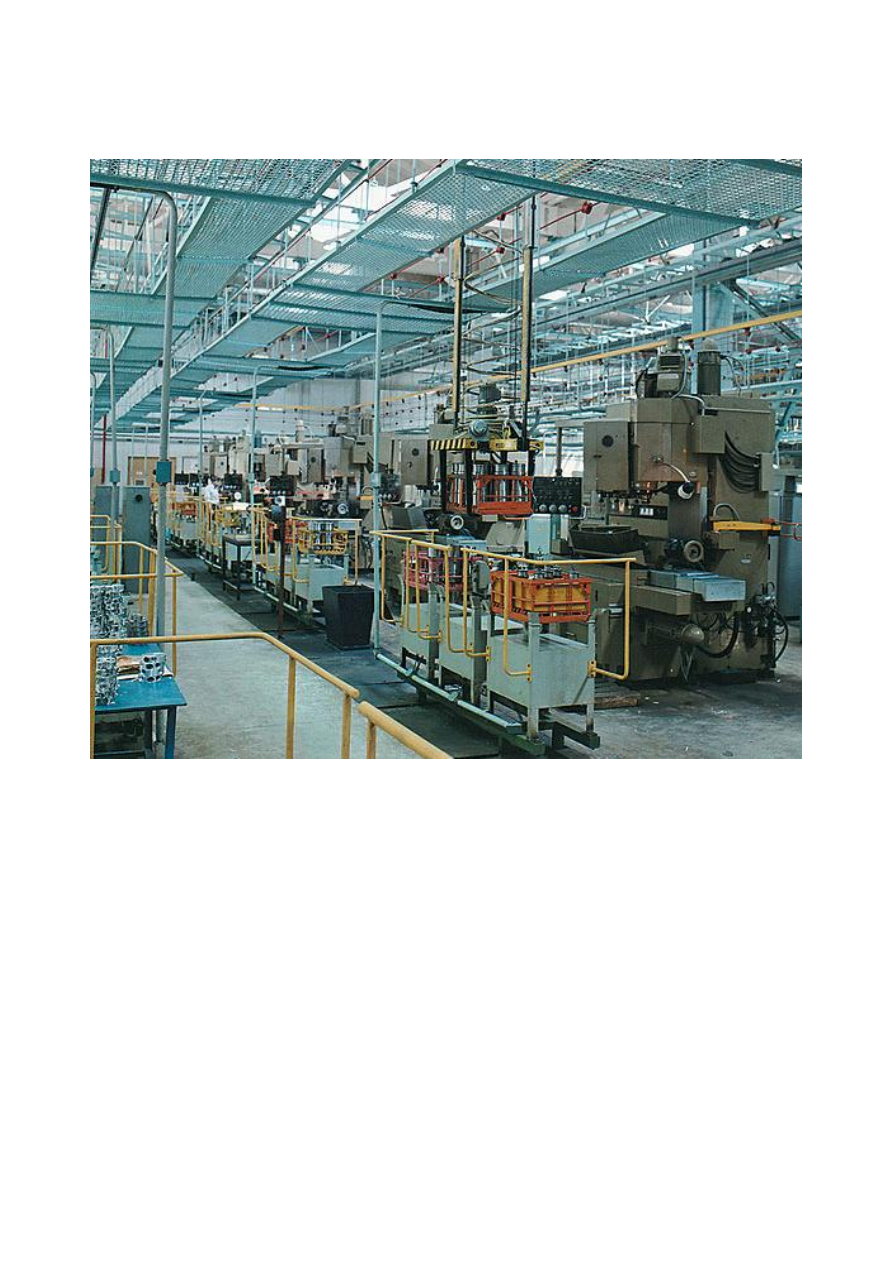

На рис. 19 представлена ГПС механической обработки корпусных цилин-

дрических деталей МАК-2, разработанная НИТИ «Прогресс», г. Ижевск. ГПС

предназначена для автоматизированного изготовления сложных корпусных де-

67

талей цилиндрической формы размерами 150

400 мм из высокопрочных ста-

лей, в том числе закаленных. Тип производства серийный.

Рис. 19. ГПС механической обработки корпусных цилиндрических деталей

ГПС состоит из четырех гибких автоматизированных участков, в состав

которых входят многоцелевые станки, подвесные транспортные роботы и мо-

ечно-сушильные агрегаты, а также гибкий автоматизированный участок уни-

версальных станков, транспортно-накопительная система, централизованная

система инструментального обеспечения и интегрированная автоматизирован-

ная система управления.

Основное металлорежущее оборудование ГПС – многоцелевые станки с

ЧПУ токарной группы – модели СТП0220Пр и 16К20ФЗС18; и фрезерно-

сверлильно-расточной группы модели ОЦ1И21, ОЦ1И22, ОЦ1И22Н. Техноло-

гические характеристики ГПС приведены в табл. 15.

Обработка производится в универсальных переналаживаемых приспособ-

лениях с быстросменными наладками. Полнота обработки изделий достигается

применением в составе ГПС участков из многоцелевых станков с ЧПУ для ос-

68

новных формообразующих операций, а также участков универсальных станков

и слесарных рабочих мест для финишных операций.

Таблица 15

Технологические характеристики ГПС МАК-2

Доля станков ЧПУ,% в общей станкоемкости

85

– 90

Наибольшие размеры обрабатываемых деталей, мм.

Диаметр

150

Длина

400

Количество станков в ГПС, шт.

76

В том числе:

многоцелевых с ЧПУ,

54

универсальных

22

Площадь, занимаемая ГПС, кв. м.

2630

Запуск деталей производится расчетными партиями, а межоперационное

перемещение грузов – транспортными партиями в единой унифицированной

таре подвесными транспортными роботами.

Обслуживание рабочих мест плановое, по сменно-суточному заданию. По-

следовательность подачи грузов на рабочие места: приспособление, комплект

инструментальных наладок, заготовки. Подача грузов производится автомати-

чески, а разгрузка в целях безопасности – по запросам с рабочих мест.

Межоперационное хранение грузов производится на приемных столах и в

таре транспортно-накопительной системы. Загрузку заготовок на станки, снятие

со станка и укладку в тару производят операторы станков.

Удаление стружки централизованное, механизированное, специальными

конвейерами скребкового типа. Обеспечение СОЖ централизованное, через

раздаточные колонки.

5.2. Автоматизированная транспортно-складская система

В состав АТСС включают автоматизированные склады, краны, конвейеры,

тележки, промышленные роботы, передающие, тактовые и ориентирующие

устройства.

Структурные единицы АТСС – дорогостоящие громоздкие агрегаты – их

применение должно удовлетворять критериям целесообразности. Они приме-

няются там, где суточные комплекты занимают большие объемы и площади.

Автоматизированные склады предназначены для хранения, приемки и вы-

дачи материальных объектов производственного процесса с максимальным ис-

пользованием объемов складских помещений, высоким уровнем автоматизации

транспортно-погрузочных операций и максимальным быстродействием.

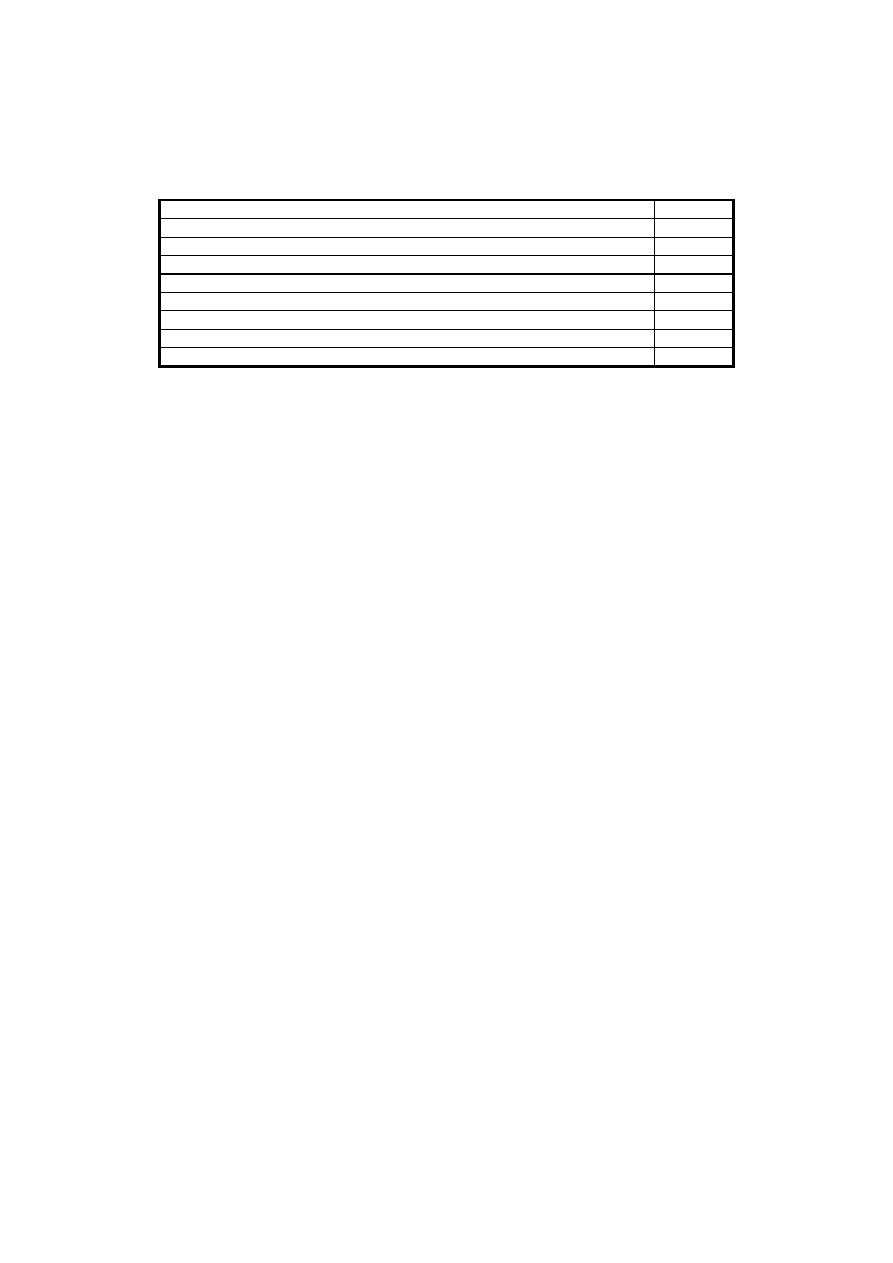

Пример типовой конструкции автоматизированного склада показан на рис.

20.

Склад состоит из модулей. Каждый модуль представляет собой два ряда

многоярусных стеллажей 1, в проходе которых по верхнему и нижнему рельсо-

вым путям перемещается подъемно-транспортный механизм - штабелер 2.

69

Рис. 20. Автоматизированный склад

В ячейках стеллажей размещаются тара или поддоны с грузом. В переднем

торце стеллажа каждого модуля монтируются столы 3 приема и выдачи груза. В

непосредственной близости от стола устанавливается шкаф 4 управления шта-

белером, содержащий средства автоматики исполнительных механизмов.

Штабелер – подъемно-транспортное устройство, состоящее из колонны с

грузоподъемной платформой, на которой смонтирован выдвижной телескопи-

ческий грузозахват. По команде ЦПУ на загрузку склада штабелер подает на

приемное устройство пустую тару или приспособления-спутники, которые за-

гружаются заготовками, затем транспортируются в заданные ячейки стеллажа.

При поступлении команды на разгрузку склада штабелер забирает тару или

приспособления-спутники из ячеек стеллажа, транспортирует и устанавливает

их на стол загрузки-разгрузки.

Таблица 16

Технические характеристики автоматизированных складов

1 Высота склада, м

4 - 8

2 Длина склада, м

10 - 60

3 Число модулей в складе

1…6

4 Грузоподъемность штабалера, кг

100…1000

5 Грузозахват

телескопический

6 Габаритные размеры тары (поддона) в плане, мм

от 300

400 до 800

1200

Управление складом ведется оператором с клавиатуры ПЭВМ. Система

управления складом связана с ЦПУ производственного комплекса, откуда зада-

ется автоматический режим работы. Система управления позволяет произво-

дить учет, обработку, систематизацию и вывод данных по хранимым объектам.

Краткие технические характеристики автоматизированных складов приве-

дены в табл. 16.

А-А

А

А

1

2

4

3

70

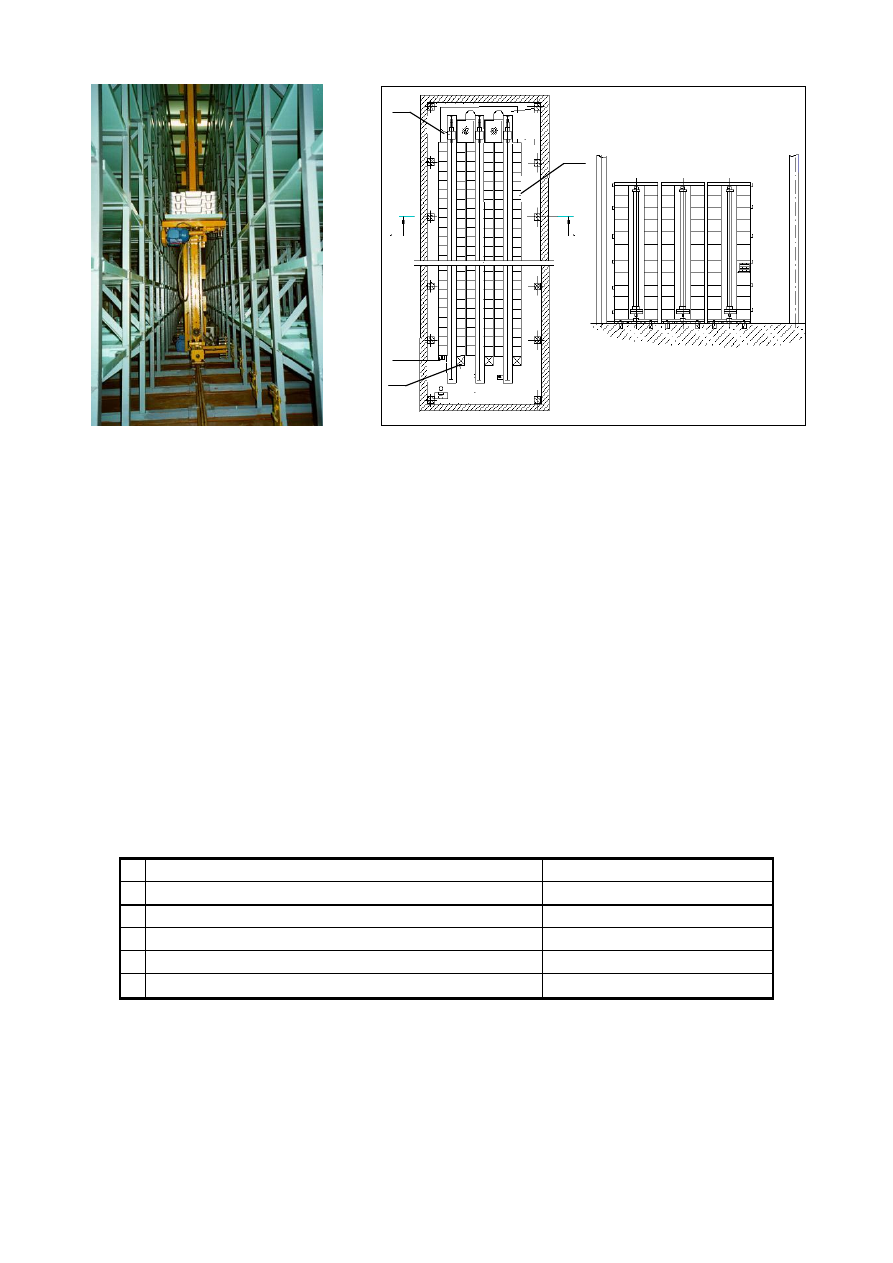

Универсальными транспортными средствами являются напольные автома-

тизированные платформы. Для выполнения погрузочно-разгрузочных операций

их оснащают различными подъемными, поворотными и выдвижными столами

или промышленными роботами. Платформы, оснащенные программируемыми

системами управления, называют транспортными роботами (ТР). Пример кон-

структивного исполнения ТР представлен на рис.21.

Рис. 21. Транспортный робот KMR iiwa

компании KUKA Roboter GmbH

https://www.youtube.com/watch?v=ymAgKy

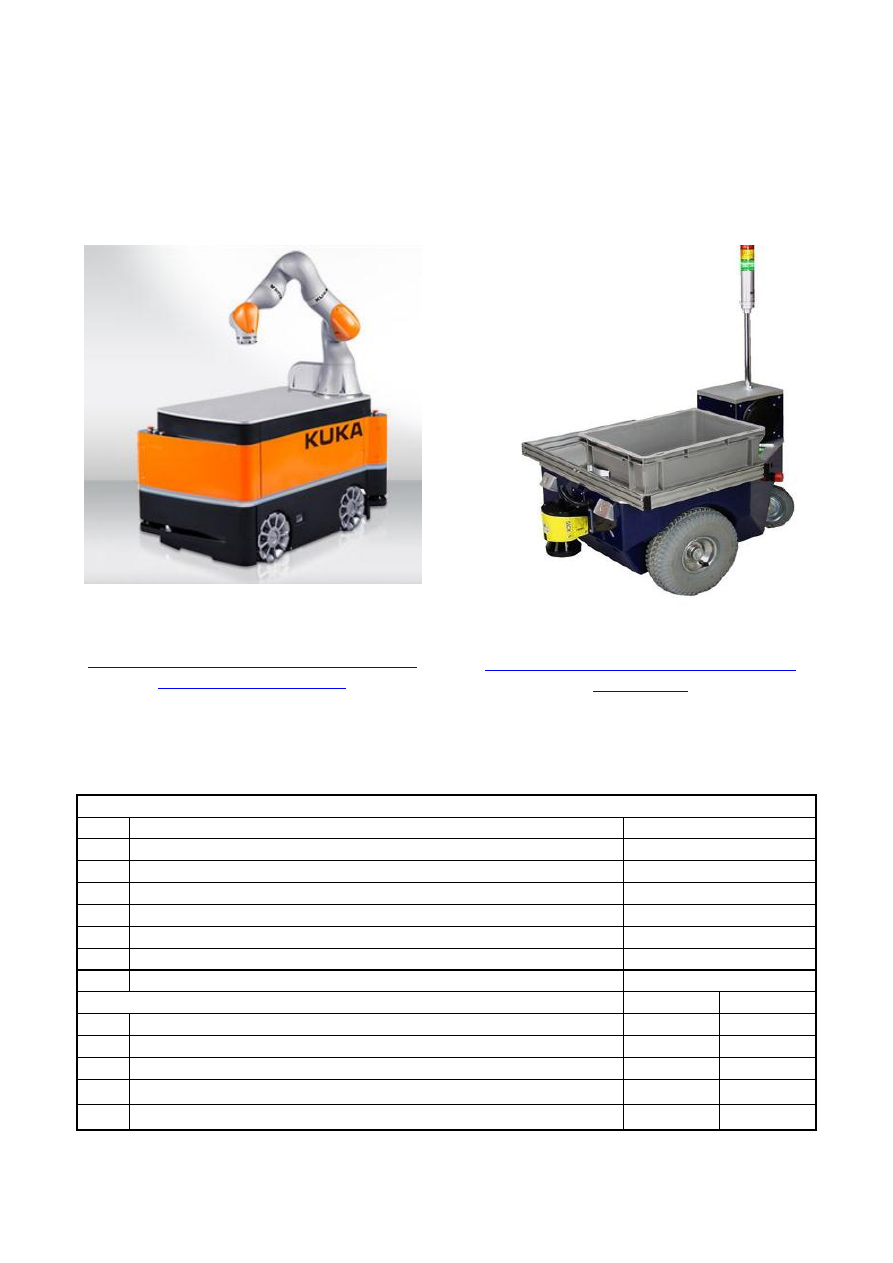

Рис. 22. Транспортный робот ММТ-400

компании

Neobotix GmbH

http://www.neobotix-robots.com/transport-

Таблица 17

Технические характеристики транспортного робота KMR iiwa

Платформа

1

Высота платформы, мм

700

2

Длина со сканерами зон безопасности, мм

1190

3

Ширина со сканерами и зон безопасности, мм

720

4

Вес, кг

400

5

Максимум. полезная нагрузка, кг

400

6

Макс. скорость прямо вперед и в стороны, км / ч

4

7

Максимум. скорость по диагонали, км / ч

2

8

Диаметр колеса, мм

250

Робот LBR iiwa

7 R800

14 R800

1

Полезная нагрузка, кг

7

14

2

Количество осей

7

7

3

Точность позиционирования (ISO 9283), мм

± 0,1

± 0,1

4

Точность скоростей

± 2%

± 2%

5

Вес

22,3

22,3