Файл: Петровский. Автоматизация технологических процессов и производств.pdf

Добавлен: 15.11.2018

Просмотров: 7073

Скачиваний: 85

75

грузоподъемности от 3 до 500 кг. Технические характеристики роботов пред-

ставлены в табл. 17.

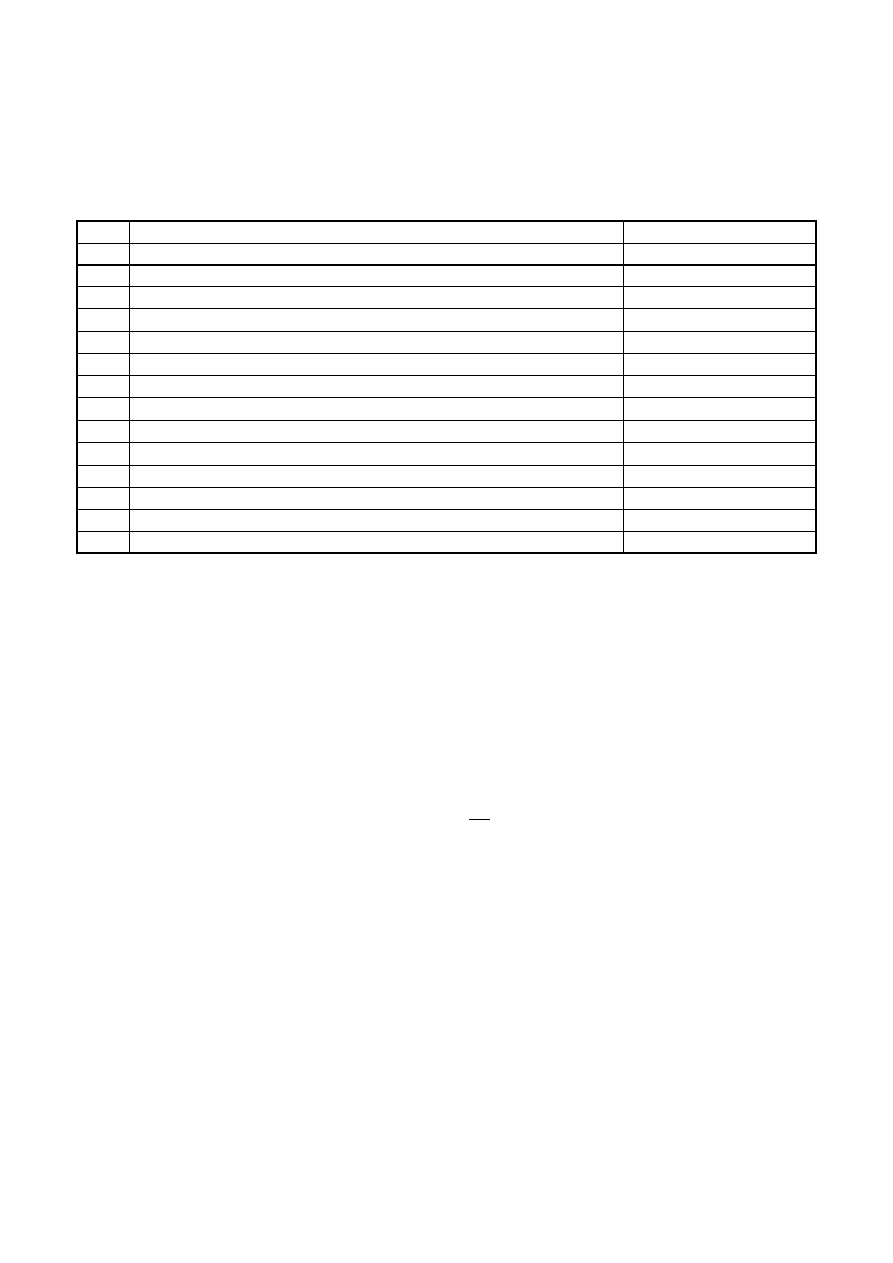

Таблица 17

Технические характеристики роботов ряда IRB

5.8. Производительность и надежность автоматизированных СТО

Производительность автоматизированных средств – это количество дета-

лей, изготовленных в единицу времени.

Так как средства автоматизации не могут работать без плановых остановок

и непредвиденных простоев, различают следующие виды производительности:

цикловую, потенциальную, фактическую (реальную).

Цикловая производительность определяется по следующей формуле:

Ц

Ц

1

T

Q

. (54)

Понятие цикловой производительности предполагает, что инструменты

работают «бесконечно», а оборудование не ремонтируется.

В действительности необходимо учитывать так называемые «внецикло-

вые» простои. В расчетах используют их удельные, т. е. отнесенные к одному

изделию, значения:

t

И

–

простои во время замены, регулировки и подналадки инструментов в плано-

вый период (например, в месяц);

t

ОБ

–

простои во время ремонта, регулировки и отладки различных механизмов в

плановый период;

t

ОРГ

–

простои

по организационным причинам из-за отсутствия заготовок, элек-

троэнергии, персонала и т.д.

1

Грузоподьемность, кг.

5, 10 и 16

2

Вид привода

Электрический

3

Число подвижностей

6

4

Максимальная скорость перемещения, м /с.

2

5

Точность позиционирования, мм

0.05 – 0.50

6

Радиус действия, м

1.8, 1.5, 1.5

7

Язык программирования

Rapid

8

Максимальная высота, мм

1731, 1564, 1564

9

Размеры основания, мм

мм

723

600

10

Масса, кг

380

11

Температура воздуха,

С

5 … 45

12

Максимальный уровень шума, дБ (А)

70

13

Напряжение питающей сети, В, Гц

200 – 600, 50/60

14

Потребляемая мощность манипулятора, кВА

4

15

Потребляемая мощность полная, кВА

7.8

76

С учетом этих показателей определяют потенциальную производитель-

ность:

ОБ

И

Ц

П

1

t

t

T

Q

, (55)

и фактическую

ОРГ

ОБ

И

Ц

Ф

1

t

t

t

T

Q

. (56)

Коэффициент технического использования

показывает, какую часть отчет-

ного периода автоматизированные средства и их системы находятся в рабочем

состоянии и характеризует качество оборудования и уровень работы ремонтно-

эксплуатационных служб.

Ц

П

ТИ

η

Q

Q

. (57)

Коэффициент общего использования

показывает, какую часть отчетного пе-

риода автоматизированные средства и их системы заняты в производстве и ха-

рактеризует уровень организации производственного процесса:

Ц

Ф

η

Q

Q

. (58)

Отметим, что последние коэффициенты эквивалентны рассмотренным

выше коэффициентам использования и загрузки.

Коэффициент технического использования

ТИ

существенно влияет на про-

изводительность и зависит от количества узлов, сложности компоновки,

надежности каждого узла и инструмента, т.е. от надежности системы автома-

тизированных средств в целом.

Надежность – это свойство выполнять функции, сохраняя во времени

значения эксплуатационных показателей в пределах, соответствующих задан-

ным режимам и условиям использования, технического обслуживания и ремон-

та.

Надежность автоматизированных средств характеризуется долговечно-

стью, безотказностью и ремонтопригодностью оборудования.

Долговечность – свойство сохранять работоспособность при определенных

режимах работы и условиях эксплуатации с перерывами на ремонт и техниче-

ское обслуживание. Количественно она оценивается средним сроком службы

между ремонтами.

Безотказность – свойство непрерывно сохранять работоспособность в те-

чение некоторого времени. Количественно она оценивается: вероятностью без-

отказной работы; интенсивностью отказов и наработкой на отказ. В частности,

наработка на отказ – это среднее значение времени работы между двумя после-

довательно возникающими отказами.

Ремонтопригодность – приспособленность узлов и механизмов линии к

предупреждению и обнаружению причин возникновения отказов, повреждений

и устранению их последствий путем ремонтов и технического обслуживания.

Количественно она оценивается средним временем восстановления работоспо-

собности.

77

6. РАЗМЕРНЫЕ СВЯЗИ В АВТОМАТИЗИРОВАННЫХ

ТЕХНОЛОГИЧЕСКИХ ПРОЦЕССАХ

6.1. Виды размерных связей

Каждый получаемый в автоматизированном технологическом процессе

размер замыкает размерную связь, которая определяет взаимное положение его

крайних точек. Технологические размерные связи подразделяют на три группы:

установочные, операционные, межоперационные.

Установочные размерные связи проявляются в процессе установки загото-

вок в приспособления, кассеты, станки, измерительные машины и т.д.

Установочные размерные связи определяют возможность автоматического

транспортирования заготовок, загрузки и разгрузки технологического оборудо-

вания. Замыкающими размерами установочных размерных связей являются до-

пустимые отклонения расположения технологических баз заготовки и устано-

вочных поверхностей технологического оборудования, при которых возможно

осуществить автоматическую установку. Составляющими размерами устано-

вочных размерных связей являются размеры заготовки, станка, приспособле-

ния, транспортирующего устройства, а также монтажные размеры, определяю-

щие взаимное положение оборудования.

Операционные размерные связи возникают в процессе обработки детали в

технологической системе: станок – приспособление – инструмент – заготовка

(деталь).

Замыкающими звеньями операционных размерных связей являются опера-

ционные размеры, которые должны быть выполнены с точностью, соответ-

ствующей этапу обработки. Составляющими размерами операционных размер-

ных связей являются размеры технологической системы: станок – приспособ-

ление – инструмент – заготовка.

Межоперационные размерные связи объединяют в единое целое весь тех-

нологический процесс изготовления детали, связывая операционные размеры с

размерами заготовки и припусками на обработку.

Замыкающими размерами межоперационных размерных связей являются

припуски на обработку и размеры, которые непосредственно не получаются как

операционные размеры ни на одной из операций технологического процесса.

Составляющими размерами межоперационных размерных связей являются

размеры детали, межоперационные припуски, операционные размеры и разме-

ры заготовки.

Геометрическим описанием размерных связей являются размерные цепи.

6.2. Анализ размерных связей и достижение точности

замыкающих звеньев

Для достижения необходимой точности обработки и ритмичной работы

автоматизированных технологических средств производится анализ размерных

связей, который включает три этапа: 1) построение размерной цепи; 2) выбор

78

метода достижения точности замыкающих звеньев размерной цепи; 3) опре-

деление параметров звеньев.

Построение размерной цепи начинают в исходной точке на одной из по-

верхностей или осей, ограничивающих замыкающее звено. Затем последова-

тельно выявляют и проставляют размеры, определяющие положение конечной

точки на другой поверхности или оси, ограничивающей замыкающее звено.

Выбор метода достижения точности замыкающих звеньев

Различают пять методов достижения точности (МДТ) замыкающих звеньев

размерных цепей: полная взаимозаменяемость (ПВ), неполная взаимозаменяе-

мость (НВ), групповая взаимозаменяемость (ГВ), регулирование (Р) и пригонка

(П). Кроме того, могут быть использованы различные комбинации этих мето-

дов.

Метод полной взаимозаменяемости заключается в достижении гарантиро-

ванной точности замыкающего звена размерной цепи за счет высокой точности

составляющих звеньев.

Метод неполной взаимозаменяемости заключается в 100% контроле со-

ставляющих звеньев, отсортировке звеньев с неудовлетворительной точностью

и подборе сочетаний составляющих звеньев, обеспечивающих достижение точ-

ности замыкающего звена.

Метод групповой взаимозаменяемости заключается в 100% контроле со-

ставляющих звеньев, отсортировке звеньев с неудовлетворительной точностью

и формировании нескольких размерных групп, обеспечивающих достижение

точности замыкающего звена.

Метод регулирования заключается в достижении точности замыкающего

звена за счет регулирования одного или нескольких составляющих звеньев.

Метод пригонки заключается в достижении точности замыкающего звена

за счет дополнительной обработкой одного из составляющих звеньев.

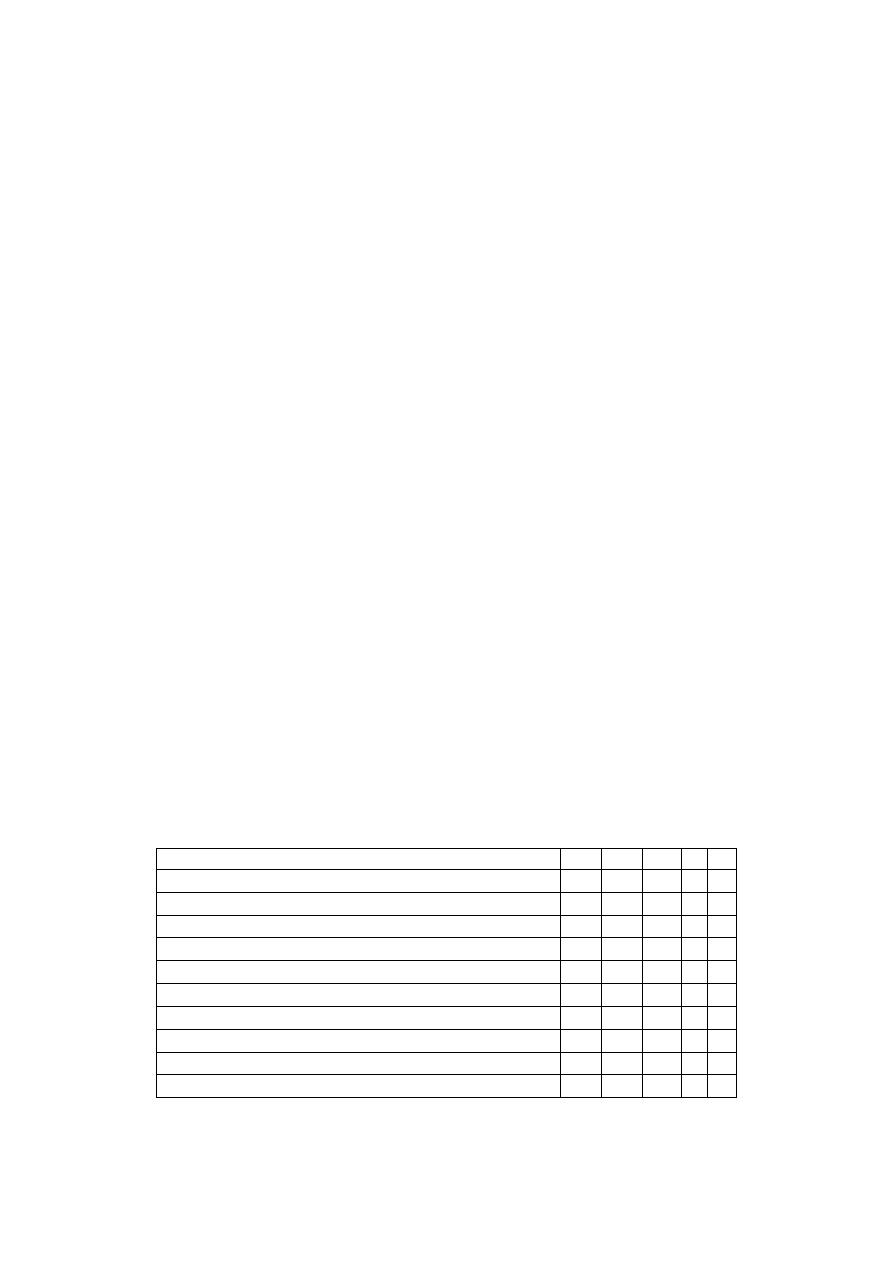

Сравнение методов достижения точности представлено в табл. 18.

Таблица 18

Сравнение методов достижения точности

Особенности

ПВ НВ ГВ Р П

Высокая точность оборудования

+

Нормальная точность оборудования

+

+

+ +

Текущий контроль точности оборудования

+

Периодический контроль точности оборудования

+

+

+ +

100% контроль составляющих звеньев

+

+

Формирование размерных технологических групп

+

Отсортировка неточных изделий

+

+

Регулирующие устройства

+

Операции пригонки

+

Наличие систем управления с обратной связью

+

79

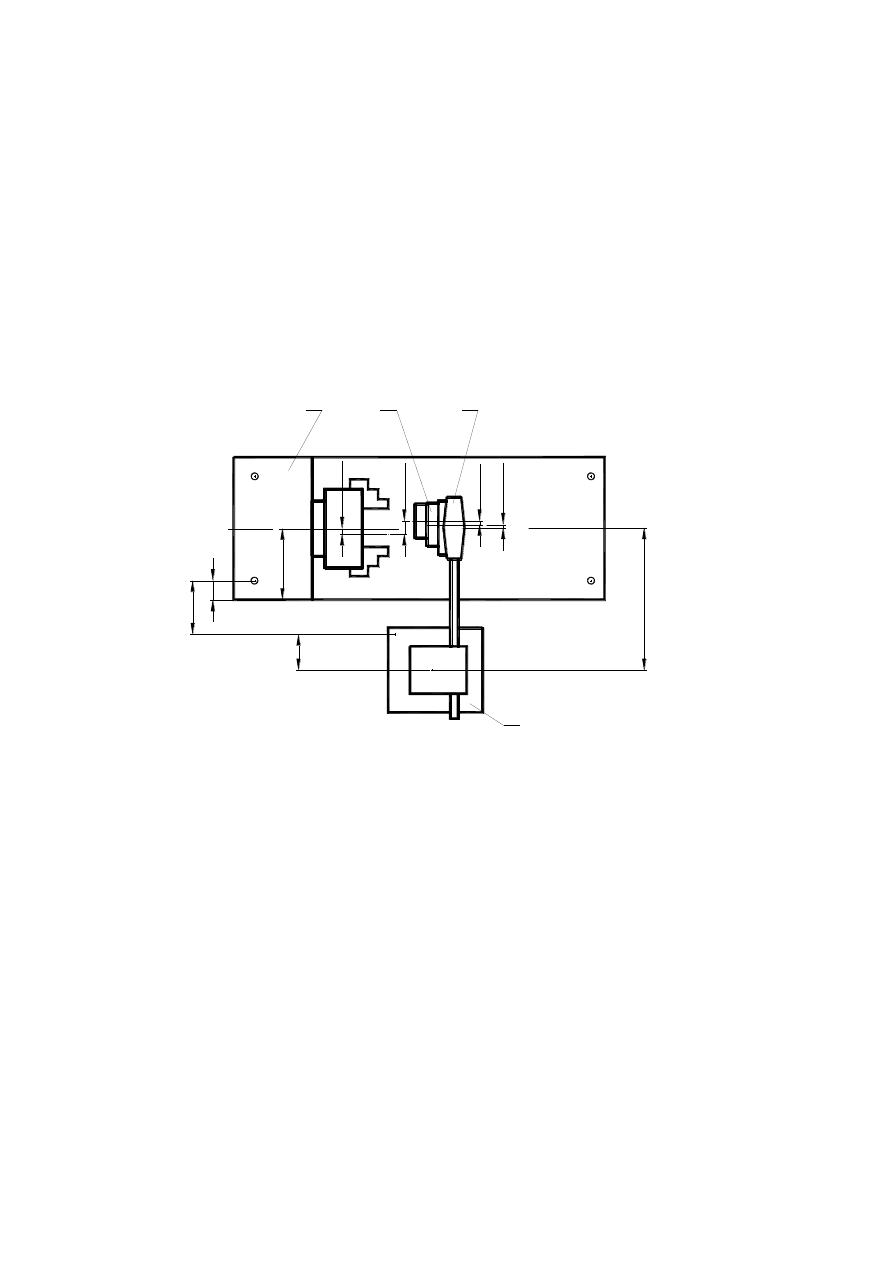

6.3. Пример установочной размерной цепи

Рассмотрим установочные размерные связи, возникающие при загрузке

роботом токарного станка (рис. 27).

Робот 1 вносит заготовку 2, удерживаемую схватом 3, в рабочую зону

станка 4 так, чтобы ось заготовки совпадала с осью раскрытых кулачков патро-

на, и затем задвигает заготовку в патрон. После чего подается команда на за-

жим заготовки.

Установочным размером, влияющим на точность установки, является от-

клонение от соосности

сопрягаемых поверхностей кулачков и заготовки, т.е.

величина отклонения осей центрирования кулачков и базовой поверхности за-

готовки.

1

3

2

X

3

X

1

X

2

X

7

X

5

X

4

X

6

X

8

4

Рис.27. Размерная цепь при установке детали в патрон токарного станка

Этот размер замыкает размерную цепь, включающую следующие состав-

ляющие звенья: X

1

– отклонение от соосности базовых поверхностей заготовки

для патрона станка и захвата робота; X

2

– отклонение от соосности базовых по-

верхностей захвата под заготовку и манипулятор робота; X

3

– расстояние между

осью базовой поверхности захвата и осью вращения робота; X

4

– монтажный

размер робота; X

5

– монтажный размер РТК – расстояние между осями фунда-

ментных болтов робота и станка; X

6,7

– монтажные размеры станка; X

8

– несо-

осность рабочей поверхности кулачков патрона и оси вращения шпинделя.

Расчет

позволяет определить необходимую точность позиционирования

робота. При этом надо учитывать, что с увеличением точности позиционирова-

ния увеличивается стоимость робота. Анализ размерных связей позволяет вы-

брать метод достижения точности и назначить мероприятия для сокращения

.

X

1

– минимизируется за счет обработки базовых поверхностей.

X

2

– минимизируется настройкой захвата.

X

3

– настраивается по первой детали за счет регулирования манипулятора;