Файл: Петровский. Автоматизация технологических процессов и производств.pdf

Добавлен: 15.11.2018

Просмотров: 7068

Скачиваний: 85

85

Номинальный припуск определяют как сумму минимального припуска и

допусков предшествующих операционных размеров, входящих в размерную

цепь, замкнутую этим припуском.

Максимальный припуск определяют как сумму номинального припуска и

допуска операционного размера текущей операции. При этом точность опера-

ционных размеров назначается в соответствии этапом обработки, см. табл. 7.

Операционные размеры каждой операции получают из уравнений межопе-

рационных размерных цепей, включающих операционные размеры и номи-

нальный припуск последующей операции.

Межоперационные размерные связи и соответствующие размерные цепи

представлены в табл. 20. Таблица строится в последовательности маршрутного

описания от последней операции к первой. Размеры нумеруются последова-

тельно в одном направлении. Принято: число размеров – N, номер размера – J,

число операций – S, номер операции – I. Для рассматриваемой детали: N=4,

S=4.

Индекс операционного размера и снимаемого на этой операции припуска

составляется из двух знаков - IJ, первый из которых показывает номер опера-

ции, а второй – номер размера. При необходимости к индексу добавляется знак

установа.

В соответствии с этапом обработки для каждого операционного размера

назначают минимальный припуск и рассчитывают его номинальное и макси-

мальное значение. На двусторонний размер S21 назначается двусторонний при-

пуск 2Z21. Размер готовой детали S41=S31=S21 получен на операции 2 (черно-

вой этап). В приведенном примере все операционные размеры, за исключением

S22, назначены от одной базы, которая задана на правом торце готовой детали

посредством автоматического позиционера или программным базированием.

Размерные цепи в этом случае состоят из трех звеньев, что позволяет выпол-

нять операционные размеры при минимальных межоперационных припусках.

Размер S22 задан от другой базы и замыкает размерную цепь из 4 звеньев, что

приводит к завышению припуска на последующую операцию за счет допуска

дополнительного размера S21 в межоперационной размерной связи.

В ходе технологического процесса меняются установочные поверхности

заготовки, что необходимо учитывать при разработке межоперационной тары,

устройств базирования, крепления, а также захватов промышленных роботов.

86

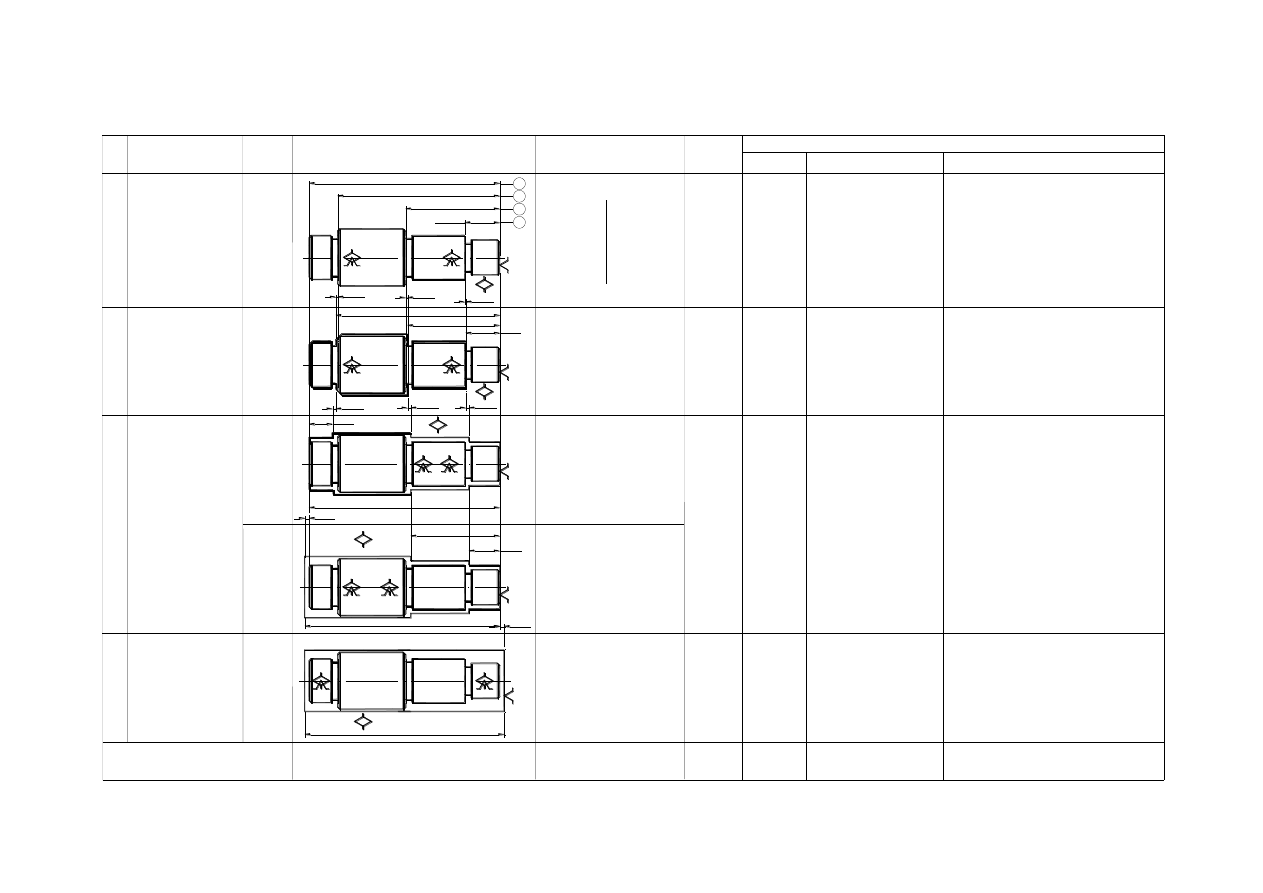

Таблица 20

Межоперационные размерные связи и соответствующие размерные цепи

S21

П р и п у с к и

ZIJ =ZIJmin+IT(S(I-1)J

Напуск

Напуск

Напуск

Z32min+IT 12(S22)

+IT 12(S21)

Z33min+IT 12(S23)

Z34min+IT 12(S24)

Z21min+IT 14(S11)

Z42min+IT 10(S32)

Z43min+IT 10(S32)

Z44min+IT 10(S33)

ZIJ

Z21min

Отрезная

Токарная

(

Этап

черновой)

Токарная

(Этапы

получистовой,

чистовой)

Б

А

S41

Z44

Z21

Z43

S24

S34

S33

A

S44

S43

S42

S23

Z21

Z42

Z32

Z33

Z34

S11=S21+2Z21

S21A

4

3

Шлифовальная

(Этап

повышенной

точности)

S11

S24=S34-Z34

S23=S33-Z33

S21=S31

S32=S42+Z42

S33=S43-Z43

S34=S44-Z44

S22

S22=S21-S32-Z32

S32

A

А

№

Операции, I

из множества S

Установ

Эскиз и размеры детали, J

из множества N

Операционные

размеры, IJ

Точность

см.табл.7

I

Т14

I

Т12

I

Т10

I

Т8

Припуск min

см. [18]

Z32min

Z33min

Z34min

Z21min

Z42min

Z43min

Z44min

Z44min+IT 10(S33)+IT 8(S44)

Z43min+IT 10(S32)+IT 8(S43)

Z42min+IT 10(S32)+IT 8(S42)

Z21min+IT 14(S11)+IT 12(S21)

Z34min+IT 12(S24)+IT 10(S34)

Z33min+IT 12(S23)+IT 10(S33)

Z32min+IT 12(S22)+IT 10(S32)

+IT (S21)

ZIJmax =ZIJ + IT ((SI-1)J)

Размеры SIJ и припуски ZIJ

SIJ=S(I+1)J+Z(I+1)J

ZIJmin

ZIJ max=ZIJmin+IT(S(I-1)J)+IT(SIJ)

I

Т

S31=S41=S21

S41

S42

S43

S44

S14=0

S13=0

S12=0

Размеры

детали

при

I=S

Напуск

Напуск

Напуск

Алгоритмы

1

2

3

4

86

87

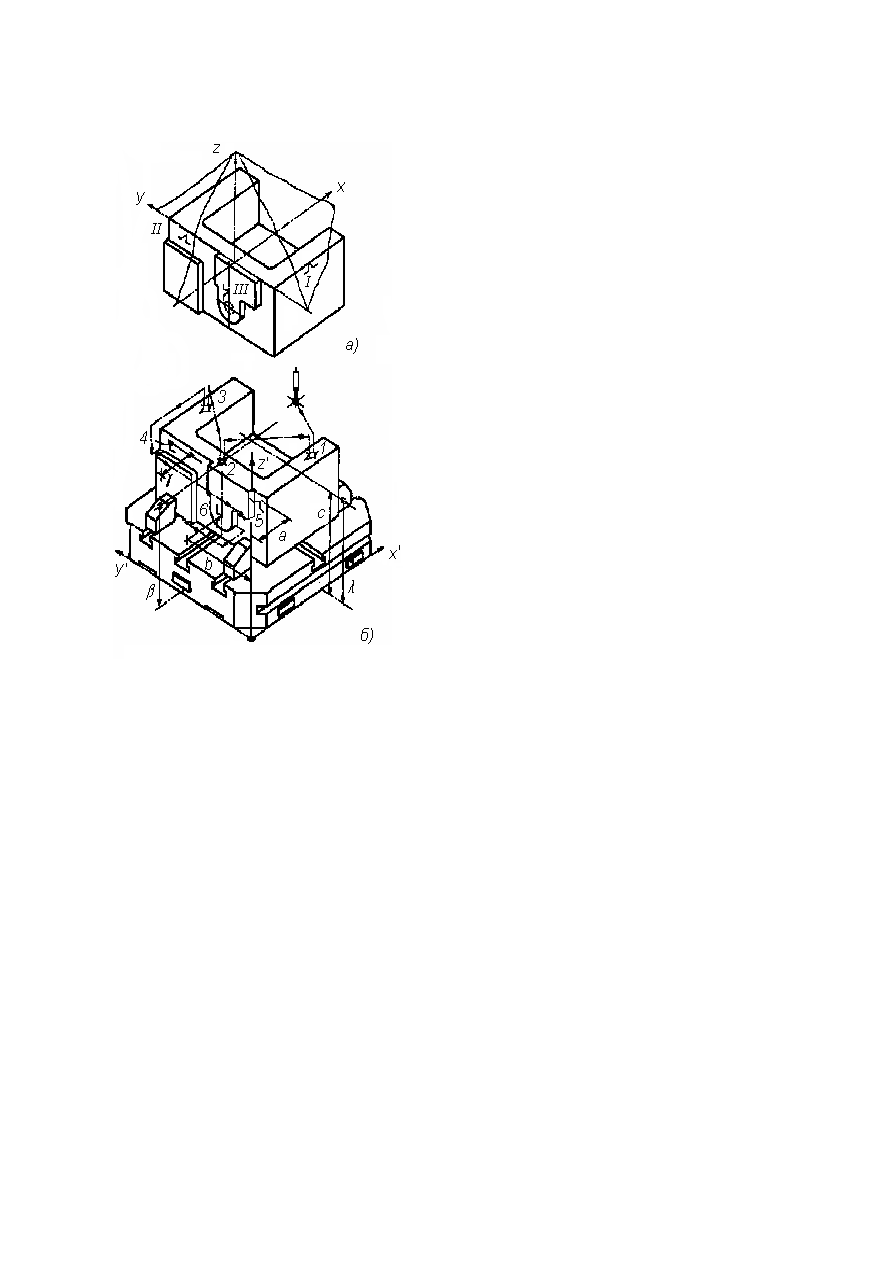

6.6. Изготовление деталей на спутниках

Спутник – универсальная платформа для

межоперационного перемещения, базиро-

вания и крепления заготовок в гибком ав-

томатизированном производстве (рис. 30).

Установка заготовок на спутник про-

изводится вне станков на специально вы-

деленном участке. Спутник оснащают

простейшими устройствами крепления за-

готовки (обычно нормально-замкнутого

или самотормозящего типа). Применение

спутников позволяет сократить время за-

крепления заготовки, совместить его с

машинным временем и использовать на

станках стандартные устройства обмена и

закрепления спутников.

При обработке деталей на спутниках

выявляют и анализируют установочные,

операционные и межоперационные раз-

мерные связи.

Достижение точности обработки на

спутниках ведется методами полной взаи-

мозаменяемости и регулирования.

По методу полной взаимозаменяемости

заготовка устанавливается в настроенное

приспособление, а размерные связи с необходимой точностью определяют

положение заготовки в системе координат станка.

Размерные связи включают установочные размеры, связывающие систему

координат станка с базовыми поверхностями спутника; базовые поверхности

спутника с базовыми поверхностями устройства крепления заготовки на спут-

нике; базовые поверхности устройства крепления заготовки на спутнике с базо-

выми поверхностями заготовки. Необходимая точность установки достигается

повышением точности всех установочных размеров, что резко повышает стои-

мость оснастки, но часто оказывается недостаточным. Поэтому совместно с ме-

тодом полной взаимозаменяемости применяют регулирование.

По методу регулирования производят установку заготовки на спутнике

и/или спутника на станке с регулированием установочных размеров с целью

последующего определения положение заготовки в системе координат станка.

Применяют следующие способы регулирования установки.

1. Установка заготовки в спутнике по разметке или технологическим базам

относительно базовых поверхностей спутника, для чего используют регулиро-

вочные звенья спутника и/или устройства крепления заготовки. Это наиболее

доступный, но наименее точный способ регулирования.

2. Выверка (измерение координат) положения заготовки на спутнике с по-

Рис. 30. Установка и выверка

заготовки на спутнике

[16]

88

следующей выверкой положения спутника на станке. Этот способ требует при-

менения в технологическом процессе измерительной машины, что увеличивает

трудоемкость и станкоемкость процесса, но не исключает погрешностей уста-

новки спутника на станке.

3. Выверка положения заготовки на станке. Этот способ позволяет исклю-

чить погрешности установки заготовки, так как координаты заготовки опреде-

ляются на самом станке, работающем в режиме измерительной машины. При-

менение способа сдерживается еще высокой стоимостью таких станков.

6.7. Выверка положения заготовки на спутнике и станке

Схема установки и выверки заготовки на спутнике представлена на рис.30.

На поверхности заготовки назначаются установочная база I – плоскость XOY

(три точки измерения 1,2,3); направляющая база II – плоскость YOZ (две точки

измерения 4, 5); опорная база III – плоскость XOZ (одна точка измерения 6 –

ось симметрии прилива под главное отверстие обрабатываемого корпуса). Ли-

нии пересечения плоскостей образуют прямоугольную систему координат заго-

товки – OXYZ.

Измерения производят посредством измерительной машины (траектория

щупа показана на рисунке) в прямоугольной системе координат спутника –

O’X’Y’Z’, которая совпадает с его базовыми поверхностями. Установка заготов-

ки на спутнике рассматривается как совмещение системы координат OXYZ за-

готовки с системой O’X’Y’Z’ спутника. Наличие погрешности установки озна-

чает смещение и поворот системы координат заготовки в системе координат

спутника, что определяется следующими составляющими:

a

у

, b

у

, с

у

– параметры смещения по осям соответственно O’X’, O’Y’, O’Z’;

у

,

у

,

у

– параметры поворота вокруг осей соответственно O’X’, O’Y’, O’Z’.

Положение детали на установочной базе I определяется путем измерения

вертикального отклонения в назначенных точках 1, 2, 3:

z

1

,

z

2

,

z

3

. Эти от-

клонения не должны превышать верхнего и нижнего отклонений, рассчитанных

по формулам:

в

у

в

у

в

у

в

у

β

λ

Δ

x

y

c

z

I

; (61)

н

у

н

у

н

у

н

у

β

λ

Δ

x

y

c

z

I

, (62)

верхние индексы означают соответственно “в” – верхнее отклонение, и “н” –

нижнее отклонение; x, y – координаты крайних точек поверхности установоч-

ной базы.

Положение детали на направляющей базе II определяется путем измере-

ния горизонтального отклонения по оси O’X’ в назначенных точках 4, 5:

x

4

,

x

5

. Эти отклонения не должны превышать верхнего и нижнего отклонений,

рассчитанных по формулам:

в

у

4

в

у

в

уII

γ

Δ

y

a

x

; (63)

89

н

у

4

н

у

н

уII

γ

Δ

y

a

x

. (64)

Положение детали на опорной базе определяется путем измерения гори-

зонтального отклонения по оси O’Y’ в назначенной точке 6:

y

6

. Это отклоне-

ние измеряется по отклонению двух симметричных точек на противоположных

сторонах прилива:

)

Δ

0.5(

Δ

прав

6

лев

6

6

y

y

y

; (65)

и не должно превышать допускаемого:

в

уIII

6

н

уIII

Δ

Δ

y

y

y

. (66)

Выверка положения заготовки на станке производится аналогично, с той

лишь разницей, что положение системы координат заготовки определяется в

системе координат станка.

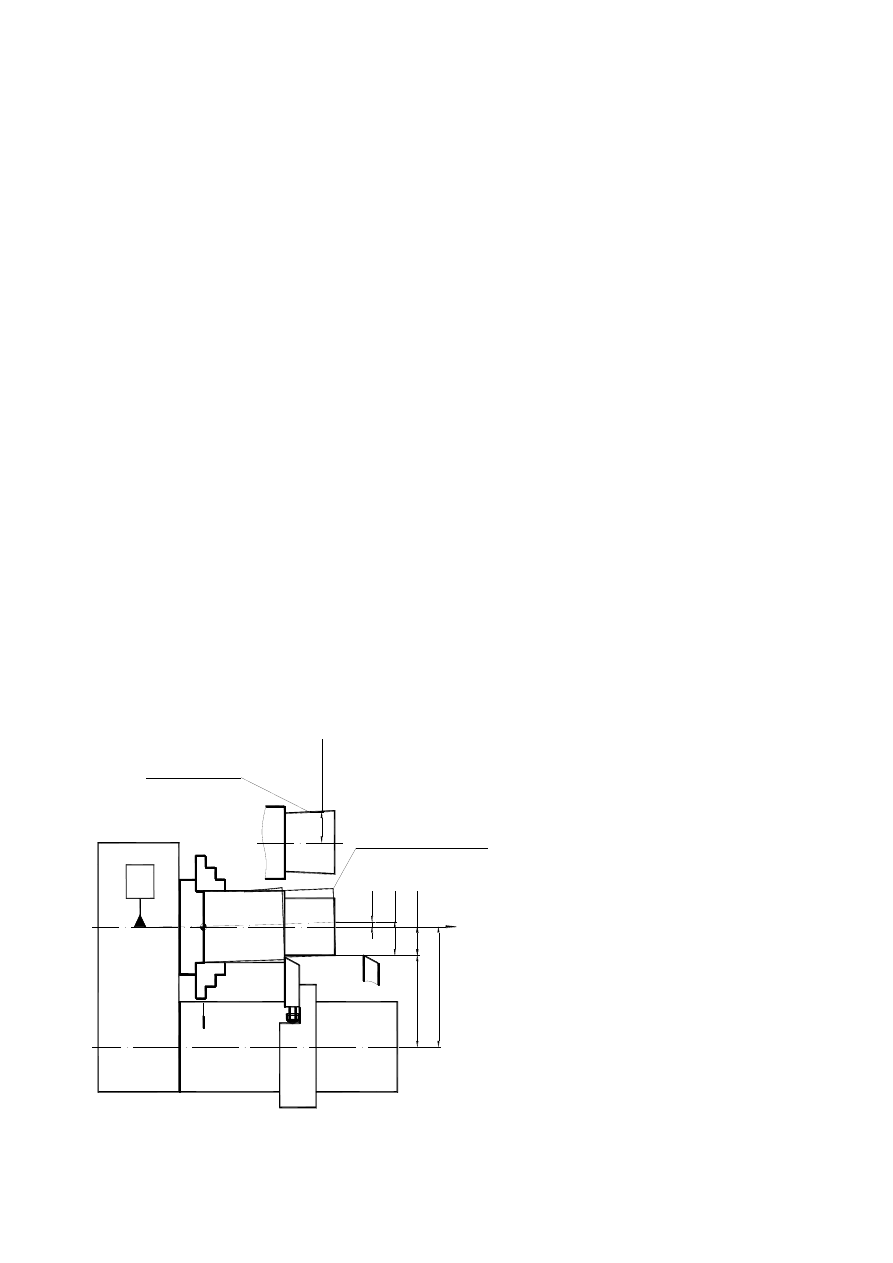

6.8. Этапы достижения точности обработки в ГПС

Процесс достижения точности в ГПС включает три этапа: установка,

статическая настройка и динамическая настройка.

На этапе установки закрепляют заготовку в приспособлении, выверяют ее

положение в системе координат станка, устанавливают инструмент и закреп-

ляют его в суппорте или другом рабочем органе станка. Положение инструмен-

та относительно технологической базы заготовки определяется положением

суппорта – размер X

п

и положением инструмента в суппорте – размер X

у

. На

рис. 31 представлены размерные цепи статической и динамических настроек.

На этапе статической настройки инструмент выводят на размер статической

настройки X

с

относительно технологической базы заготовки. В результате ста-

тической настройки формируются операционные размерные связи.

Размер

статической

настройки – замыкающее звено

операционной размерной цепи,

определяющее

формируемый

размер детали при отсутствии сил

резания:

у

п

c

X

X

X

. (67)

Размер

динамической

настройки X

д

– результат дефор-

мации системы: станок, приспо-

собление, инструмент, заготовка

под действием динамических и

тепловых явлений резания.

Фактический операционный

размер детали получается как за-

мыкающее звено размерной цепи,

включающей размеры: позицио-

Обработанная

поверхность

Деформированная

заготовка

X

р

= f(Z

)

X

р

X

с

X

д

X

у

X

Z

X

с

X

п

T

Б

Рис. 31. Размерные цепи статической и дина-

мической настройки