Файл: Петровский. Автоматизация технологических процессов и производств.pdf

Добавлен: 15.11.2018

Просмотров: 7071

Скачиваний: 85

80

X

4, … , 7

– настраивается при монтаже по паспортным данным оборудования,

так, чтобы погрешность этих звеньев была меньше интервала регулирования

манипулятора по размеру X

3

. Для минимизации влияния этой части цепи на за-

мыкающее звено предусматривают установку манипулятора на базовых деталях

станка.

X

8

– настраивается регулировкой кулачков или их расточкой «по месту».

Размеры звеньев цепи – величины алгебраические. Они имеют положи-

тельное значение, если при движении вдоль цепи от исходной точки расстояние

от нее увеличивается, и отрицательное значение, если расстояние до исходной

точки уменьшается.

На рис. 27 представлены размерные связи лишь вдоль оси Х. На практике,

анализ размерных связей и расчет размерной цепи выполняют по всем осям.

Для всех видов размерных цепей общий вид уравнения размерной цепи

остается неизменным:

m

1

i

i

X

Δ

, (59)

– замыкающее звено; m – число составляющих звеньев в размерной цепи;

i – порядковый номер составляющего звена; X

i

– размер i – го звена цепи.

В теории размерных цепей уравнение (59) принято записывать в виде раз-

ности сумм увеличивающих и уменьшающих звеньев [21].

Допуск замыкающего звена равен арифметической сумме допусков со-

ставляющих звеньев

i

.

m

1

i

i

Δ

δ

δ

. (60)

Как бы ни были минимизированы отклонения замыкающего звена, обеспе-

чить точного совпадения установочных поверхностей изделия, станка и транс-

портирующего средства не удается.

Более того, размерные связи постоянно изменяются под действием окру-

жающей среды: колебания температуры, вибрации, эксплуатационных дефор-

маций и т. п.

Следует обратить внимание и на такую особенность робота: даже незначи-

тельные внешние усилия на захват создают большие моменты и силы, дей-

ствующие на центральные опорные детали.

Это приводит к их ускоренному износу и отказу. Возникновение опасных

нагрузок связано с передачей изделия из захвата манипулятора в приемное

устройство станка, когда на заготовку одновременно наложены связи робота и

принимающего устройства. Исключение избыточных связей, действующих на

деталь, при загрузке/разгрузке оборудования является ответственной конструк-

торско-технологической задачей.

Для этих целей применяют загрузку/разгрузку деталей в станке через пита-

тель, заполняемый роботом, или передают детали между захватом и зажимным

устройством станка с предварительным освобождением изделия в направлении

действия новых связей. Предварительное освобождение изделия заключается в

снятии некоторых связей и удержании изделия с возможностью перемещения

81

вдоль снятых связей до наложения новых. Последовательность передачи изде-

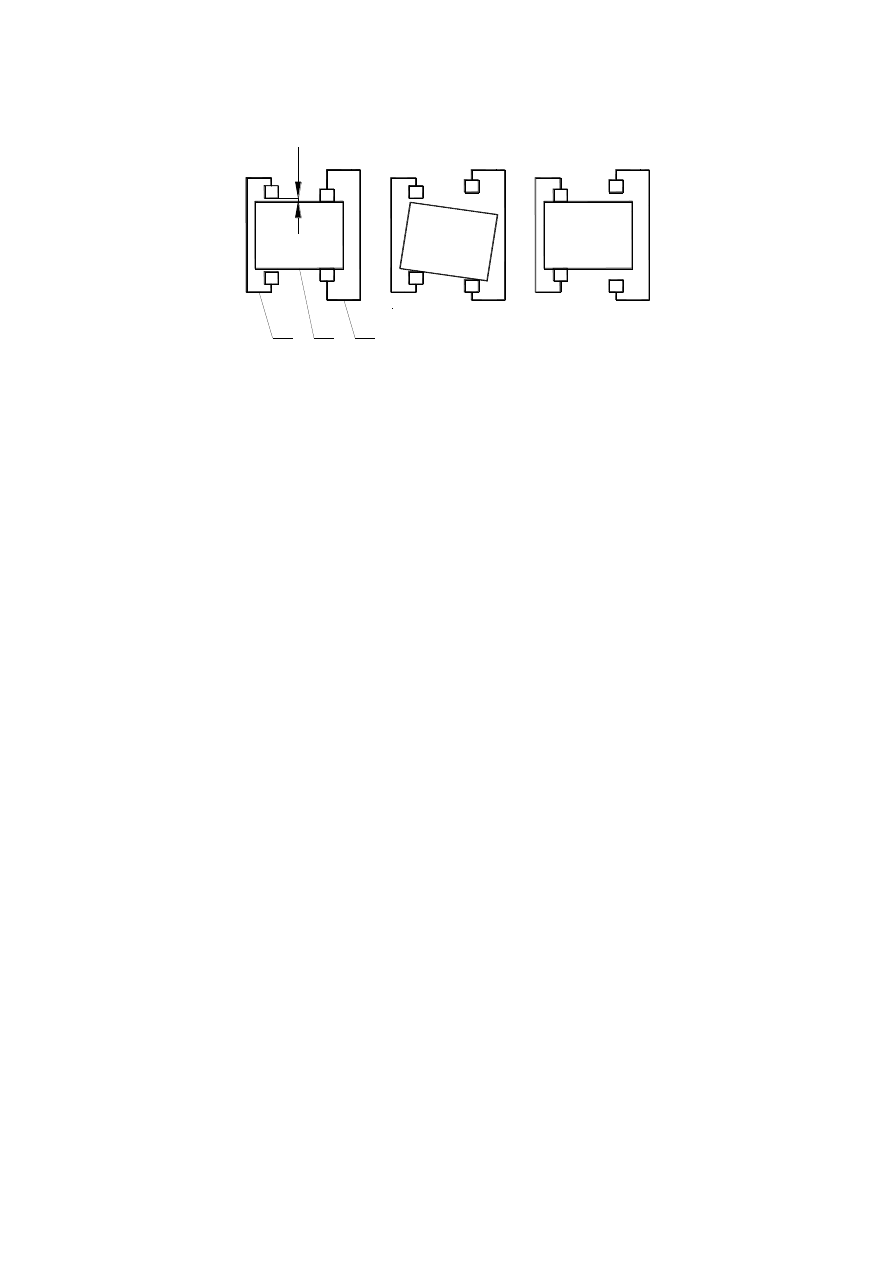

лия между подающим и принимающим зажимами показана на рис. 28.

3

1

2

Рис.28. Передача изделия 1 с предварительным освобождением между подающим 2 и

приемным 3 зажимами

Зазор между базовой поверхностью изделия и сопрягаемой поверхностью

зажимного устройства определяется величиной

, где

– расчетная несоос-

ность сопрягаемых поверхностей, а

– коэффициент запаса, учитывающий

внешнее воздействие и эксплуатационные отклонения (рекомендуется

> 3).

На рисунке видно, что размер раскрытия подающего зажима не должен значи-

тельно превышать размер раскрытия принимающего устройства во избежание

значительного перекоса.

6.4. Примеры операционных размерных цепей

В зависимости от способа формирования операционного размера возника-

ют различные виды размерных связей, для каждой из которых характерен свой

комплекс составляющих погрешностей (табл. 19).

Точность замыкающего звена возрастает, а его предельные отклонения

уменьшаются при наименьшей длине и количестве составляющих звеньев.

Из таблицы следует, что наименьшее число погрешностей достигается при

формировании размеров копированием за счет мерного самоустанавливающе-

гося инструмента (способ 1, варианты б, в), обработкой поверхностей, опреде-

ляющих размер, в одном установе на общей технологической базе (способ 4),

контролируемым по нониусу движением инструмента от измерительной базы

(способ 5, вариант а), движением инструмента от измерительной базы с кон-

тролем сил резания (способ 5, вариант а) и активным контролем операционного

размера (способ 6).

Минимизация погрешностей достигается настройкой станков, приспособ-

лений, инструмента, измерительных приборов, контролем и корректировкой

точности позиционирования.

6.5. Примеры межоперационных размерных цепей

Элементами межоперационной цепи могут быть: размеры детали, межо-

перационные припуски, операционные размеры и размеры заготовки.

82

Размеры детали и их предельные

отклонения задает конструктор. Но

при подготовке автоматизированного

производства конструктор и технолог

совместно уточняют простановку

размеров на предмет их соответствия

основным принципам базирования:

однократное

использование

черновой базы;

совмещение конструкторских,

измерительных и технологических

баз;

постоянство технологических

баз.

Однократное использование черновой базы минимизирует влияние

погрешностей и шероховатости заготовки на точность дальнейшей обработки.

Совмещение баз позволяет вести обработку заготовки по размерам,

проставленным в чертеже с использованием всего поля допуска заданного

конструктором.

Постоянство баз исключает погрешности связанные с погрешностями

взаимного расположения самих технологических баз.

Полное соблюдение основных принципов базирования не всегда возмож-

но, ввиду особенностей простановки размеров на чертеже, усложнения техно-

логических измерений и станочных приспособлений. Если операционные раз-

мерные связи включают свыше четырех размеров, размерная цепь получается

громоздкой, точность составляющих звеньев резко возрастает, а экономически

целесообразная точность может быть не достигнута. В этом случае требуется

пересмотр схем базирования, включая простановку размеров на чертеже.

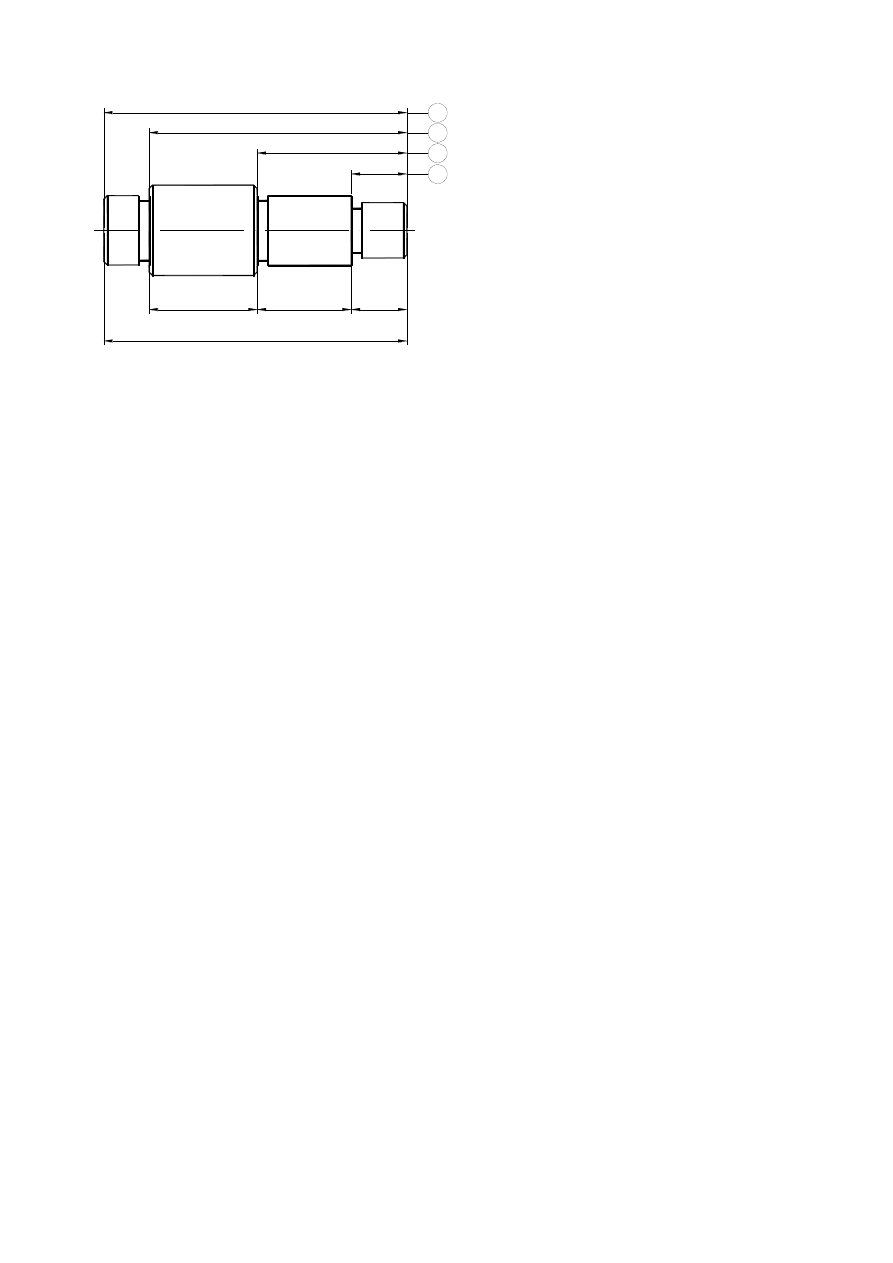

Рациональная простановка конструкторских размеров или их замена

технологическими (рис. 29) обеспечивают экономически целесообразную

точность обработки. Допуски операционных размеров при пересчете конструк-

торских размеров определяют методом «максимум-минимум», если число со-

ставляющих звеньев не превышает трех, и вероятностным методом – для боль-

шего числа составляющих звеньев [20]. Размеры, у которых допуски определе-

ны вероятностным методом, следует контролировать для выявления недопу-

стимых отклонений.

Минимальные припуски определяют расчетом, учитывая высоту микроне-

ровностей, глубину дефектного поверхностного слоя, отклонение формы и рас-

положения поверхностей предыдущей операции и погрешности установки на

рассматриваемой операции. Расчетный метод определения минимального при-

пуска подробно рассмотрен в курсе «Технология машиностроения». Широко

используется табличный опытно-статистический метод определения мини-

мального припуска в зависимости от величины размера и этапа обработки, см.

таблицы в методических указаниях [18].

Рис.29. Замена конструкторских размеров

операционными размерами

4

3

2

1

S41

S42

S43

S44

K4=S44

K3=S43-S44

K2=S42-S43

K1=S41=S31=S21

83

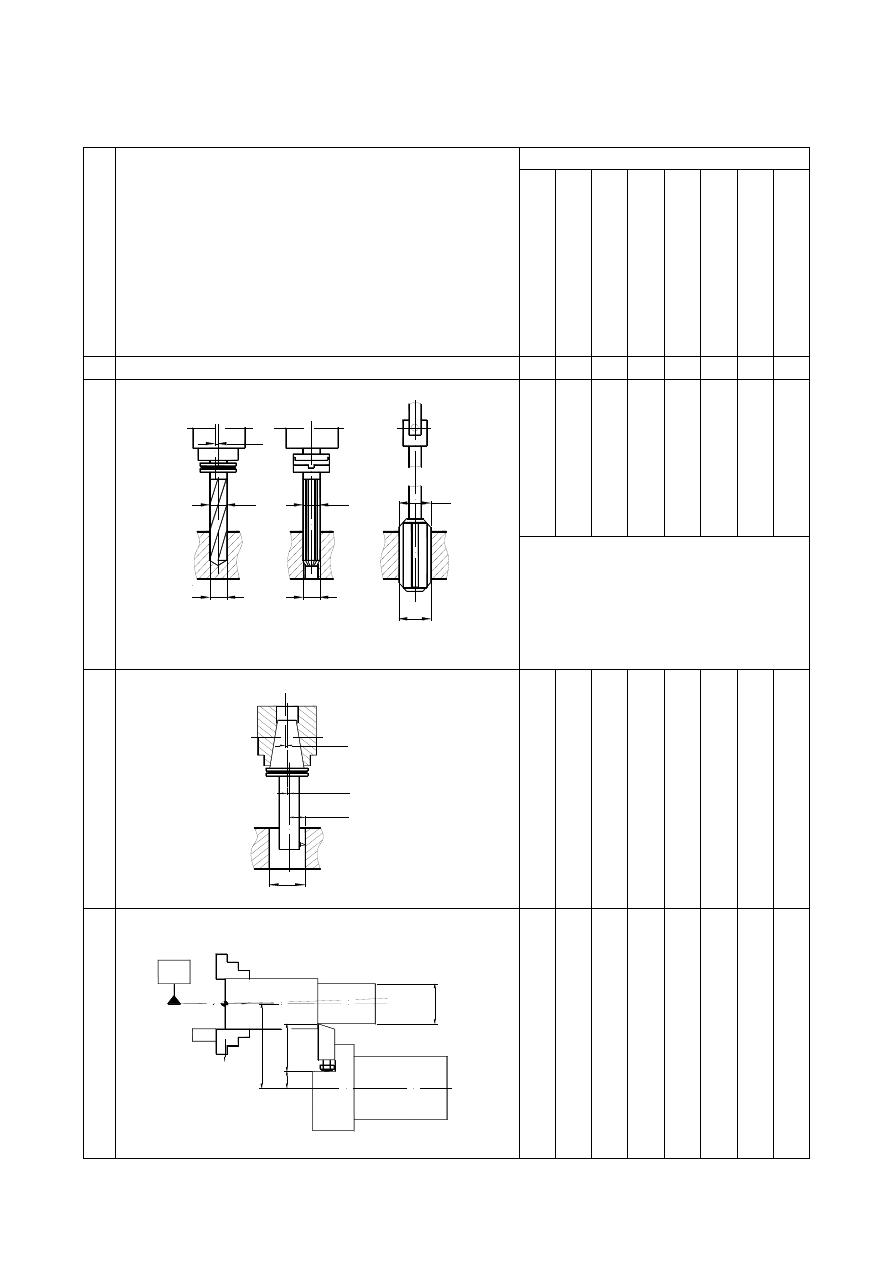

Таблица 19

Погрешности размеров при различных способах их формирования

№

Способ формирования операционного размера,

Погрешности размеров

В

ариант

ы

И

нструм

ента

Установ

ки и

нструм

ента

Дви

ж

ени

я ин

струм

ента

П

оз

иц

ион

иров

ани

я

Установ

ки з

аг

отов

ки

Раз

меров

з

аг

отов

ки

И

змерени

й

1

2

3

4

5

6

7

8

9

10

1

Мерным инструментом (копирование)

X

1

X

1

X

1

X

2

а

б

в

Сверление, зенкерование, развертывание, хонинго-

вание

а

б

в

X

1

X

1

X

1

2X

2

-

-

-

-

-

-

-

-

-

-

-

-

-

-

-

-

-

Применение самоустанавливающе-

гося инструмента с плавающей

муфтой, вариант б), или карданом,

вариант в), минимизирует погреш-

ности установки инструмента.

2

Формообразующим движением инструмента

X

3

X

2

X

1

Растачивание

- 2X

1

2X

2

2X

3

-

-

-

-

3

Движением инструмента относительно

технологической базы (ТБ)

Z

X

1

X

2

T

Б

X

X

4

Точение

- 2X

1

2X

2

- 2X

4

-

-

-

84

1

2

3

4

5

6

7

8

9

10

4

Обработкой поверхностей, определяющих размер,

на общей технологической базе (ТБ)

Z

4

Z

5

T

Б

Фрезерование

-

-

-

-

Z

4

Z

5

-

-

-

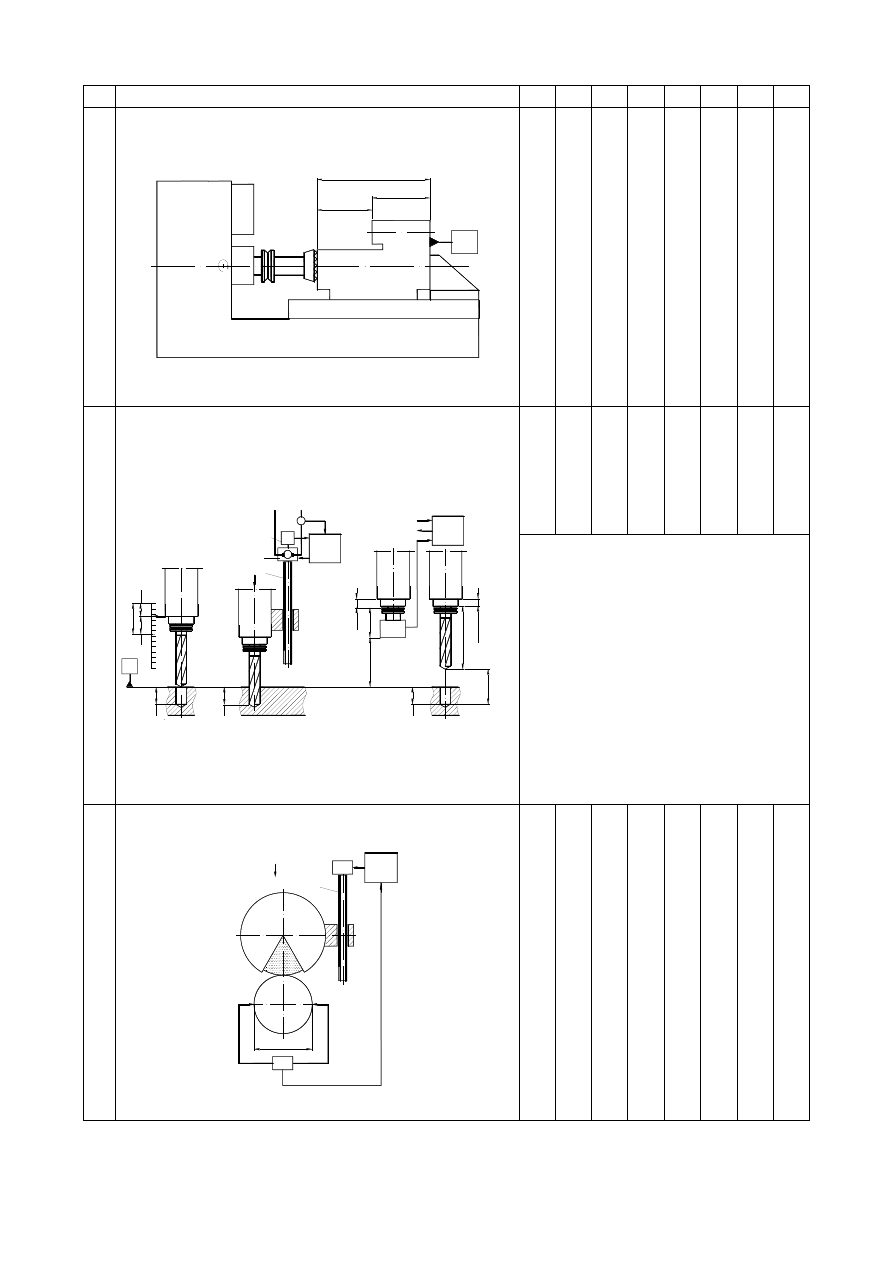

5

Контролируемым движением инструмента

относительно измерительной базы (ИБ)

в)

ИГ

ДВ

ДОС

УЧПУ

ИБ

A

ХВ

УЧПУ

ДОС

ДВ

S

б)

а)

Z

4

Z

5

Z

2И

Z

1

И

Z

1

р

Z

2

р

Z

5

Z

4

Сверление

а

б

в

-

-

Z

1и

Z

1р

-

-

Z

2и

Z

2р

-

-

-

-

Z

4

Z

5

-

Z

4

Z

5

-

-

-

-

-

-

-

-

Z

8

-

а) По нониусу станка;

б) По величине сил резания, кон-

тролируемых измерением силы то-

ка якоря электродвигателя (ДВ), и

передачей сигнала перемещения

датчиком обратной связи (ДОС) в

УЧПУ станка;

в) По размерам, отсчитываемым от

измерительной базы, положение

которой фиксируется сменной из-

мерительной головкой (ИГ), затем

ИГ заменяется режущим инстру-

ментом.

6

Движением инструмента

с активным контролем операционного размера

ХВ

УЧПУ

ДВ

S

ИП

Шлифование

-

-

-

-

-

-

-