Файл: Петровский. Автоматизация технологических процессов и производств.pdf

Добавлен: 15.11.2018

Просмотров: 7066

Скачиваний: 85

90

нирования, установки и динамической настройки:

д

c

д

у

п

Δ

X

X

X

X

X

. (68)

Фактический размер детали отличается от размера статической настройки

на величину размера динамической настройки. Он может, как увеличивать, так

и уменьшать размер статической настройки. Размер статической настройки

назначается с учетом размера динамической настройки таким образом, чтобы

обеспечить обработку максимального числа заготовок в пределах допуска,

обеспечивая при обработке партии заготовок компенсацию износа инструмента

смещением фактического операционного размера между его предельными зна-

чениями.

Изменение размера динамической настройки достигается изменением ре-

жимов резания и схем установки заготовок. Однако расчет размера динамиче-

ской настройки на практике не производят. Его значение устанавливается ме-

тодом пробных проходов при переходе между последовательными операцион-

ными размерами. На опытных заготовках уточняются расчетные режимы реза-

ния и число проходов, обеспечивающие достижение необходимой точности.

Современные станки оснащают системами адаптивного управления, кото-

рые ведут динамометрический контроль сил резания, перемещений узлов и ба-

зовых поверхностей станка. По результатам контроля минимизируют погреш-

ности статической и динамической настройки, обеспечивая заданную точность

обработки. Простейшая схема подобной системы приведена в табл. 19, п.5, б).

7. ВРЕМЕННЫЕ СВЯЗИ

В АВТОМАТИЗИРОВАННОМ ПРОИЗВОДСТВЕ

7.1. Цель и задачи построения временных связей процесса

Автоматизированный производственный процесс – это поток множества

событий, связанных причинно-следственными связями, в котором предприятие

закупает и использует ресурсы, а производит изделия, предназначенные к про-

даже. Коммерческий и конкурентный характер современного производства

определяет время как наиболее важный и дорогой производственный ресурс,

учет которого является основой планирования и управления производством.

Учет времени ведется в показателях нормирования и загрузки, которые

рассмотрены выше в разделе 3. Чем короче цикл автоматизированного произ-

водственного процесса, чем выше коэффициенты загрузки, синхронизации, ис-

пользования оборудования и многостаночного обслуживания, тем эффективнее

используется ресурсы производственного времени.

Цель построения временных связей – обеспечение выпуска продукции не-

обходимого качества, в течение экономически целесообразного периода време-

ни при рациональной загрузке оборудования и персонала.

Задачи построения временных связей – выявление причинно-следственных

связей между событиями производственного процесса, установление вариантов

возможной последовательности и совмещения событий, минимизация затрат

91

производственного времени, планирование рациональной загрузки оборудова-

ния и персонала.

7.2. Циклограмма автоматизированного цикла

Для наглядного представления потока событий производственного процес-

са строятся циклограммы.

Циклограмма – геометрическое описание временных связей и длительно-

сти событий. За начало отсчета циклограммы принимается начало автоматизи-

рованного цикла, а звенья циклограммы представляют длительность событий.

Если события несовместимы по времени, то их общая длительность изобража-

ется на циклограмме не перекрывающимися вдоль оси времени звеньями. Пе-

риоды ожидания рассматриваются как отдельные события и представляются

соответствующими звеньями, а замыкающее звено общей длительности собы-

тий рассчитывается по формуле:

k

i

t

t

Т

k

i

i

i

....,

2

,

1

),

(

1

н

к

, (69)

где Т – общая длительность k последовательных событий с номерами i.

t

iн

– период между началом цикла и началом i – го события в цикле;

t

iк

– период между началом цикла и окончанием i – го события в цикле.

Если же события совместимы, то их общая длительность изображается на

циклограмме перекрывающимися вдоль оси времени звеньями, а замыкающее

звено рассчитывается по формуле:

k

i

t

t

Т

i

i

1,2....,

),

MIN(

)

MAX(

н

к

. (70)

Цикл и такт автоматизированного процесса являются звеньями цикло-

граммы автоматизированной системы более высокого уровня. Циклы и такты

ГПМ являются звеньями циклограммы ГАУ, циклы и такты ГАУ – звеньями

циклограммы ГАЦ, циклы и такты ГАЦ – звеньями циклограммы ГАЗ. Разра-

ботка циклограмм по организационным уровням, позволяет строить их с высо-

кой степенью детализации и выявлением резервов производственного времени.

Полный учет временных связей предполагает разработку циклограмм

вплоть до операционных переходов, где они описывают временные связи меж-

ду технологическими движениями. В этом смысле управляющая программа

ГПМ является перечнем связанных событий.

При построении циклограммы ведется более детальный, чем при нормиро-

вании, учет составляющих штучного времени, так как необходимо определить

не только общие затраты времени, но и их место в последовательности собы-

тий, чтобы установить расписание обслуживания множества ГПМ и маршруты

движения операторов.

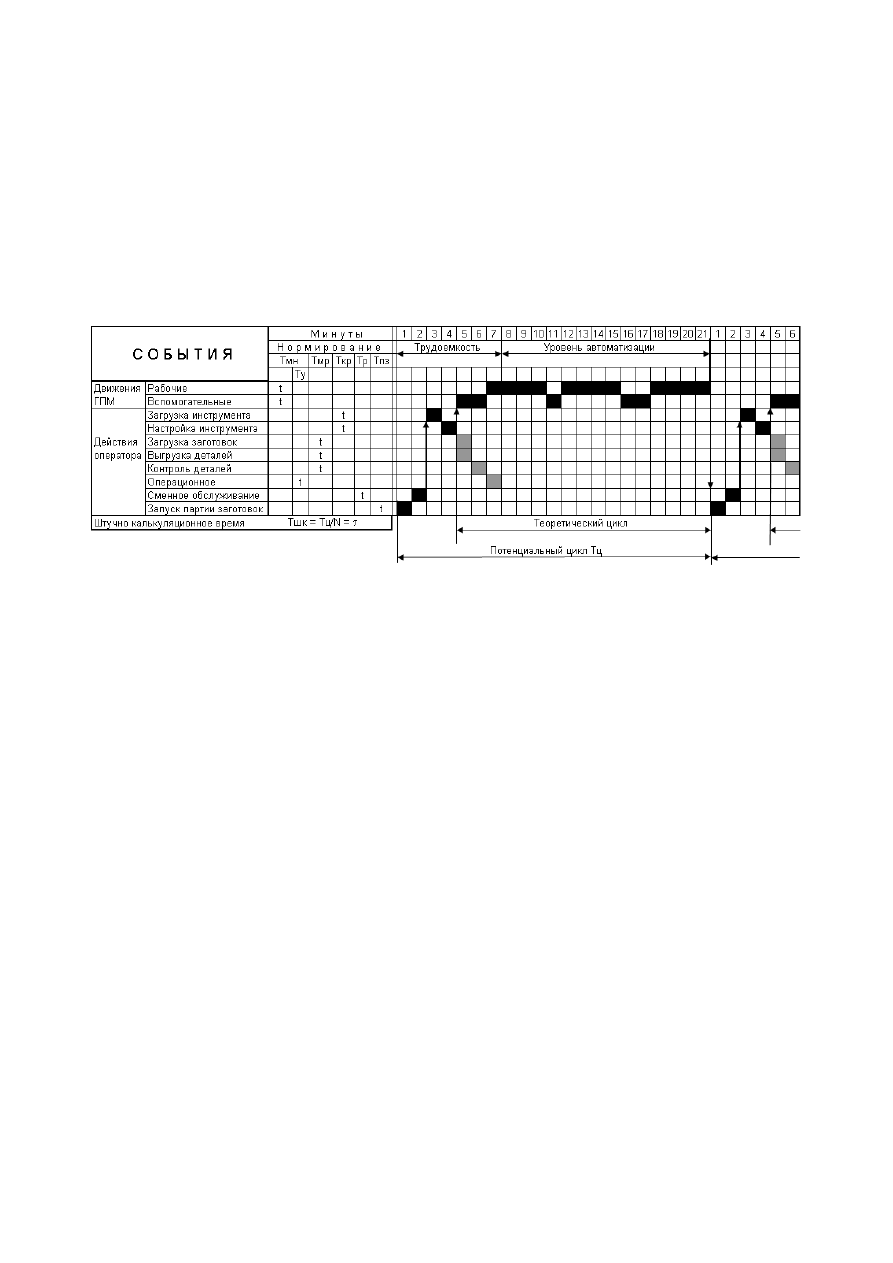

В табл. 21 приведена циклограмма отдельного ГПМ. События, представля-

емые циклограммой, включают действия оборудования и оператора. Действия

ГПМ и оператора расписаны по минутам. События, выделенные черным цве-

том, являются несовместимыми и происходят последовательно в строго опре-

деленные периоды цикла. События, выделенные серым цветом по отношению к

92

последовательным событиям, являются совместимыми и могут смещаться в

пределах одного или более циклов по усмотрению оператора. Эти события яв-

ляются компенсирующим звеном графика работы оператора при многостаноч-

ном обслуживании. Наличие таких периодов позволяет оператору работать без

значительного напряжения и самостоятельно выбирать удобный режим обслу-

живания. Опоздания оператора предотвращаются автоматической фиксацией

его действий, а также автоматическими устройствами сигнализации и блокиро-

вания ГПМ по завершению контрольного числа циклов.

Таблица 21*

Циклограмма ГПМ

*В таблице используются обозначения, введенные в разделе 3.

На циклограмме показан теоретический цикл, определенный для идеаль-

ных условий работы оборудования, не требующего обслуживания, и потенци-

альный цикл, который учитывает периоды планового (запуск партии заготовок)

и сменного обслуживания ГПМ.

Потенциальный цикл, как правило, искажается простоями, связанными с

ремонтом и неплановым обслуживанием оборудования, а также несвоевремен-

ной поставкой ресурсов.

Приведенная циклограмма содержит показатели нормирования технологи-

ческих операций. При этом показатели штучного времени приводятся к одному

изделию делением времени потенциального цикла на число N

ц

обрабатываемых

в нем изделий.

Выполненная в виде электронной таблицы, циклограмма позволяет рас-

считывать структурные составляющие штучного времени непосредственно по

звеньям циклограммы, а также вести мониторинг и формировать текущие отче-

ты с привязкой затрат времени к конкретным периодам автоматизированного

цикла.

7.3. Понятие о действительных фондах и затратах времени

как о случайных величинах

Производственные процессы планируются на отчетные календарные пери-

оды, в которых ведется учет использованных ресурсов, произведенной продук-

ции, полученных доходов и прибыли. Отчетные периоды определены налого-

93

вым и трудовым законодательством и включают фиксированный фонд времени,

в течение которого решаются производственные задачи.

Планируемый поток производственных событий организуется в рамках ка-

лендарного фонда времени и в силу множества случайных событий, сопут-

ствующих реальному производству, испытывает отклонения, которые приводят

к изменению моментов начала и длительности событий. По этой причине дли-

тельность производственных событий представляется случайными числами.

Основными характеристиками случайного числа являются математическое

ожидание (номинал) и дисперсия (среднеквадратичное отклонение от номина-

ла).

Если временная связь реализуется в виде последовательности несовмести-

мых событий, то числовые характеристики объединенного события можно

определить на основе известных теорем теории вероятностей.

Теорема 1. Математическое ожидание суммы независимых случайных чи-

сел равно сумме математических ожиданий слагаемых случайных чисел.

Теорема 2. Дисперсия суммы независимых случайных чисел равна сумме

дисперсий слагаемых случайных чисел.

С учетом этих теорем общая длительность несовместимых событий ранее

представленная формулой (64) будет определяться как математическое ожида-

ние в виде:

k

i

t

M

t

M

T

M

k

i

i

i

1,2....,

)],

(

)

(

[

)

(

1

н

к

, (71)

а дисперсия этой случайной величины будет определяться формулой:

k

i

t

D

t

D

T

D

k

i

i

i

1,2....,

)],

(

)

(

[

)

(

1

н

к

. (72)

Для совместимых событий математическое ожидание общей длительности

буде иметь вид:

k

i

t

M

t

M

T

M

i

i

1,2....,

)],

(

MIN[

)]

(

MAX[

)

(

н

к

, (73)

а дисперсия

k

1,2....,

)],

[MIN(

)]

[MAX(

)

(

н

к

i

t

D

t

D

T

D

i

i

. (74)

Обратим внимание на то обстоятельство, что отклонения (дисперсии) от

номинала для длительности объединенного события складываются, а это озна-

чает, что при разработке технологических процессов и планировании производ-

ства следует стремиться к сокращению последовательности несовместимых со-

бытий и отдавать предпочтение совместимым событиям. На циклограмме (табл.

21) действия оператора, выделенные серым цветом, являются совместимыми по

отношению к движениям модуля событиями, что повышает гибкость системы.

7.4. Структура подготовительно-заключительного времени ГПМ

Нестабильность моментов начала и длительности составляющих событий

обусловлена следующими факторами: нестабильностью поставок всех видов

94

ресурсов, отказами оборудования, нестабильностью организационных меро-

приятий, а также нарушениями трудовой и технологической дисциплины.

Наиболее чувствительным звеном, подверженным влиянию организацион-

ных мер и дисциплинарных факторов, является подготовительно-

заключительное время. Нестабильность моментов начала и длительности этого

периода обусловлена разнообразным спектром работ, выполняемых множе-

ством специалистов и служб.

Подготовительно–заключительное время для станков с ЧПУ и ГПМ опре-

деляют по формуле:

i

i

i

i

T

T

T

T

по

орг

п

пз

; (75)

где Т

пi

– время переналадки станка и технологической оснастки;

i

i

i

i

i

i

T

S

T

N

T

T

Р

Р

ин

ин

к

п

; (76)

T

оргi

– время получения и сдачи технологической оснастки, ознакомление с чер-

тежом, описанием технологического процесса, другой документацией; T

поi

–

время пробной обработки первой заготовки; T

кi

– время переналадки крепежной

оснастки; T

инi

– время замены одного инструментального блока; T

рi

– время рас-

точки кулачков; N

инi

– число заменяемых инструментальных блоков; S

рi

– число

расточек кулачков.

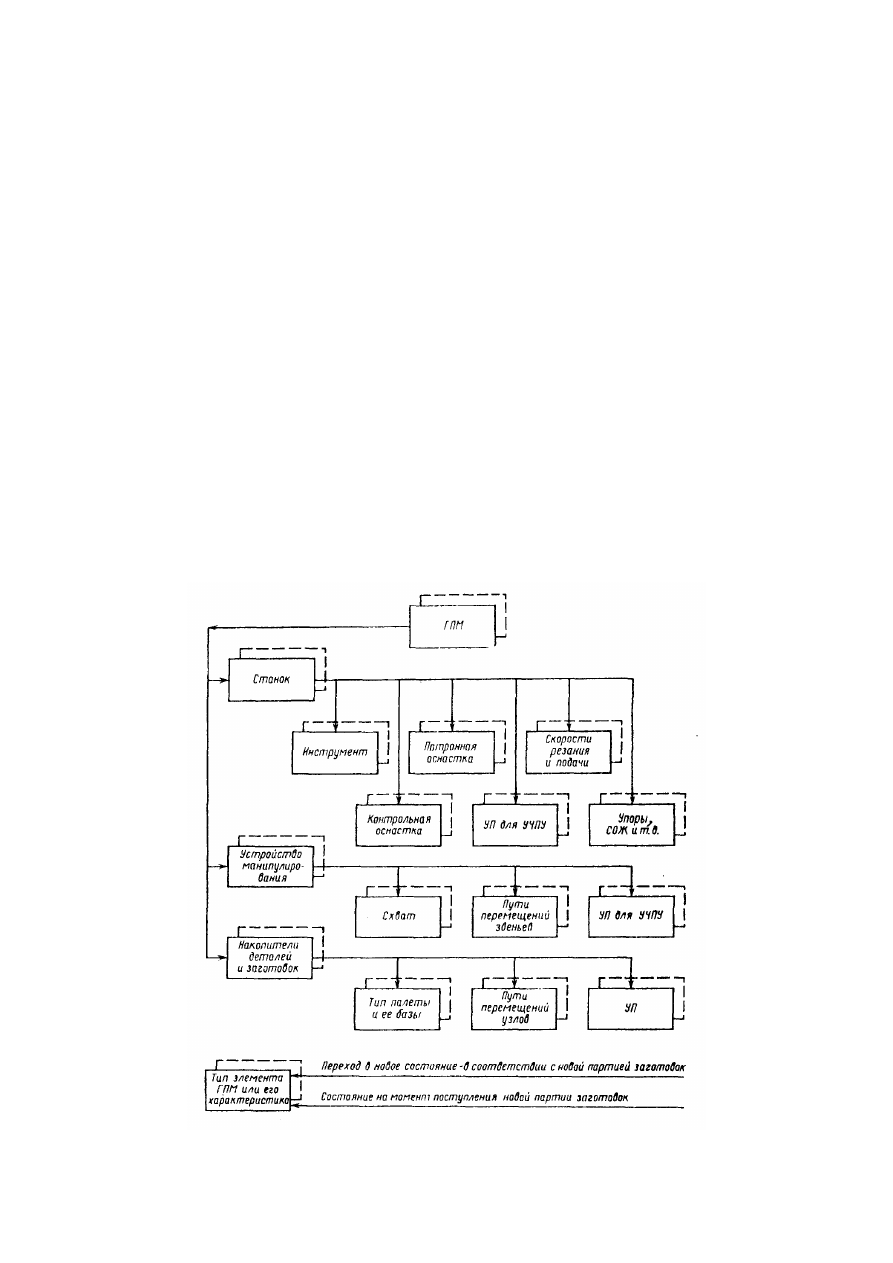

Рис. 32. Схема изменения состояния ГПМ при переналадке

[13]