Файл: Петровский. Автоматизация технологических процессов и производств.pdf

Добавлен: 15.11.2018

Просмотров: 7063

Скачиваний: 85

95

Процесс переналадки может содержать в себе такие операции, как поиск,

погрузку и транспортирование необходимой оснастки в зону ГПМ.

Подсистемы и устройства ГПМ изменяются при переходе к изготовлению

другой детали (рис. 32).

Изменения заключаются в установке новых инструментов, патронной или

центровой оснастки, управляющих программ, захватов ПР, регулировке упоров

и установке диапазонов регулирования параметров.

Рост числа и времени переналадок означает снижение гибкости системы.

Известно множество показателей гибкости автоматизированных систем,

которые являются многопараметрическими функциями от периодов времени,

связанных с изменением состояния ГПМ. Мониторинг и расчет таких показа-

телей вызывает затруднения. В реальном производстве удобно использовать

показатель гибкости, определенный для i – ого изделия номенклатуры с учетом

(12) в виде:

i

i

i

i

NT

Ò

k

ø

ïç

ã

1

α

-

1

, (77)

Из (77) следует, что гибкость автоматизированной системы зависит от

конструктивно-технологических свойств детали и размеров партии. При доста-

точной величине последней, например: N > 100, k

гi

мало отличается от едини-

цы. Таким образом, сокращение подготовительно-заключительного времени

следует считать актуальной задачей автоматизации лишь в мелкосерийном и

единичном производстве.

В качестве интегрального показателя гибкости системы, следует использо-

вать лимитирующее значение k

гi:

)

(

ã

ã

i

k

MIN

k

(78)

С целью повышения универсальности и гибкости технологических систем

большинство современных элементов ГПМ имеют расширенные функциональ-

ные возможности.

Нестабильность (потери) организационных мероприятий, влияющая на за-

грузку оборудования, минимизируется путем составления расписания работы

участка с учетом маршрута и трудоемкости обработки заготовок. Следует от-

личать стационарные и нестационарные расписания работы системы.

Стационарным расписанием называют такую организацию работы систе-

мы, при которой работа отдельных ГПМ циклически повторяется за планируе-

мый период. Подобная организация работы осуществляется обычно в средне- и

крупносерийном производстве. Такой подход широко используют при анализе

производительности автоматических и поточных линий.

Нестационарным расписанием называют такую организацию работы си-

стемы, при которой за планируемый период работа отдельных ГПМ цикличе-

ски не повторяется. Анализ работы такого участка основан на теории невосста-

навливаемых систем.

96

7.5. Особенности загрузки ГПМ

Согласно статистическим данным [13] потери времени в ГПС составляют

до 40% общего фонда времени работы в одну или две смены. При этом размеры

партий менее 40 – 60 шт. существенно снижают производительность и рента-

бельность ГПМ. Оптимальное число деталей в партии может изменяться в ши-

роких пределах: для ГПМ – 50 – 500, для ГАУ – 500 – 2000, [13]. Наиболее эко-

номически оправданными являются партии, соответствующие верхним грани-

цам приведенных диапазонов. При нижних границах эффективность ГПС зна-

чительно уменьшается вследствие того, что увеличивается доля непроизводи-

тельного времени, затрачиваемого на переналадку оборудования, транспорти-

рование заготовок и другие организационные потери. Наиболее значительны

потери времени в мелкосерийном производстве, поскольку они соизмеримы со

временем загрузки оборудования. Кроме того, здесь уже не могут использо-

ваться такие методы устранения диспропорций в загрузке оборудования, как

создание межоперационных заделов, что широко применяется в крупносерий-

ном и массовом производстве.

8. АВТОМАТИЗАЦИЯ ПРОЦЕССОВ СБОРКИ

8.1. Сущность и этапы автоматического сборочного процесса

Автоматизация сборочных работ заключается в создании и применении

средств автоматизации, обеспечивающих высокое качество сборки при сокра-

щении трудоемкости. Структура штучного времени, показатели нормирования,

загрузки и типов производства для автоматизированных операций и технологи-

ческих процессов сборки определяются согласно положениям раздела 3.

Технологический процесс автоматической сборки изделия включает сле-

дующие этапы: подготовку деталей и комплектующих изделий (промывка,

очистка, деконсервация, контроль комплектования и комплектующих); загрузку

сопрягаемых деталей в бункерные, магазинные, кассетные и другие загрузоч-

ные устройства, захват, отсекание и подачу сопрягаемых деталей в ориентиру-

ющие и базирующие устройства; ориентацию сопрягаемых деталей на сбороч-

ной позиции с точностью, обеспечивающей собираемость соединений; соеди-

нение и фиксацию сопряженных деталей с требуемой точностью; контроль

сборочных единиц (СЕ) на выходе, балансировка, маркировка, заправка сма-

зочными материалами, топливом, испытание, регулирование, упаковка, учет).

Построение технологического процесса сборки зависит от габаритных

размеров изделия, числа входящих в изделие деталей и сборочных единиц, ха-

рактера и сложности соединений. Особенности собираемого изделия и про-

грамма выпуска определяют структурную схему технологического процесса ав-

томатической сборки, последовательность выполнения его операций, их повто-

ряемость, параметры автоматического оборудования и условия его настройки.

Нерациональный технологический процесс сопровождается потерями вре-

мени при эксплуатации сборочного оборудования. Поэтому при проектирова-

97

нии технологического процесса автоматической сборки нужно учитывать тех-

нологичность конструкции изделия и составляющих его элементов, которая

должна обеспечить качество собираемого изделия; распределение переходов по

сборочным позициям во времени и пространстве, точность относительной ори-

ентации сопрягаемых деталей, надежность соединений; контроль качества со-

бираемого изделия.

8.2. Технологичность конструкций для автоматической сборки

Основной признак технологичности изделия для автоматизированной

сборки – наличие отдельных сборочных единиц, содержащих минимальное чис-

ло деталей

Сокращение числа деталей достигается путем объединения в одной детали

функций нескольких. Это уменьшает объем сборочных операций, а иногда и

полностью исключает необходимость их выполнения.

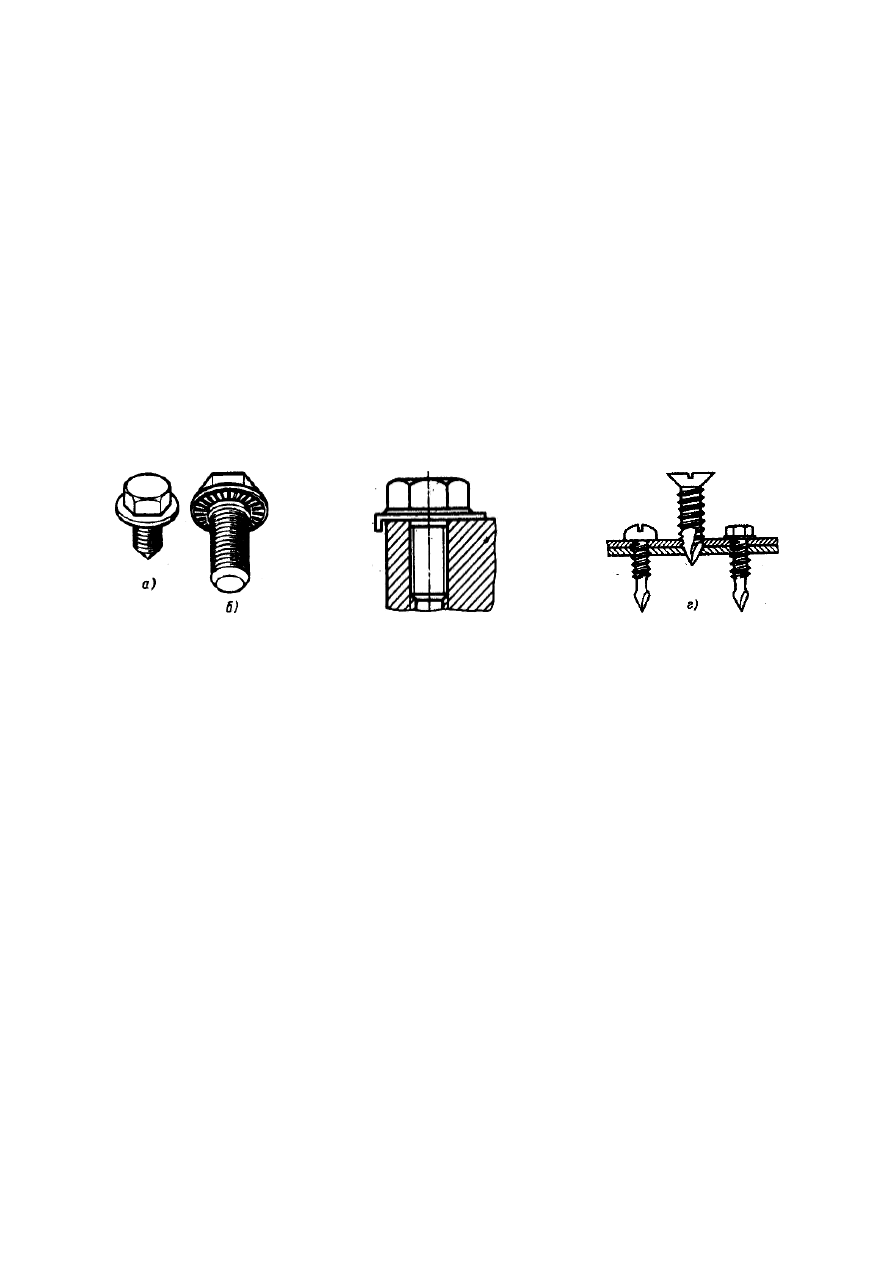

в)

Рис. 32. Многофункциональные винты [16]

Например, винт с буртом (рис. 32, а) выполняет функции винта и шайбы.

Выполнение на торце бурта зубьев (рис. 32, б) или отгибание края бурта (рис.

32, в) уменьшает возможность отвинчивания. Изготовление винтов «саморезов»

(рис. 32, а), обеспечивает сверление и нарезание резьбы (рис. 32, г) в сопряжен-

ной детали, облегчает процесс механизации и автоматизации соединения и за-

крепления деталей.

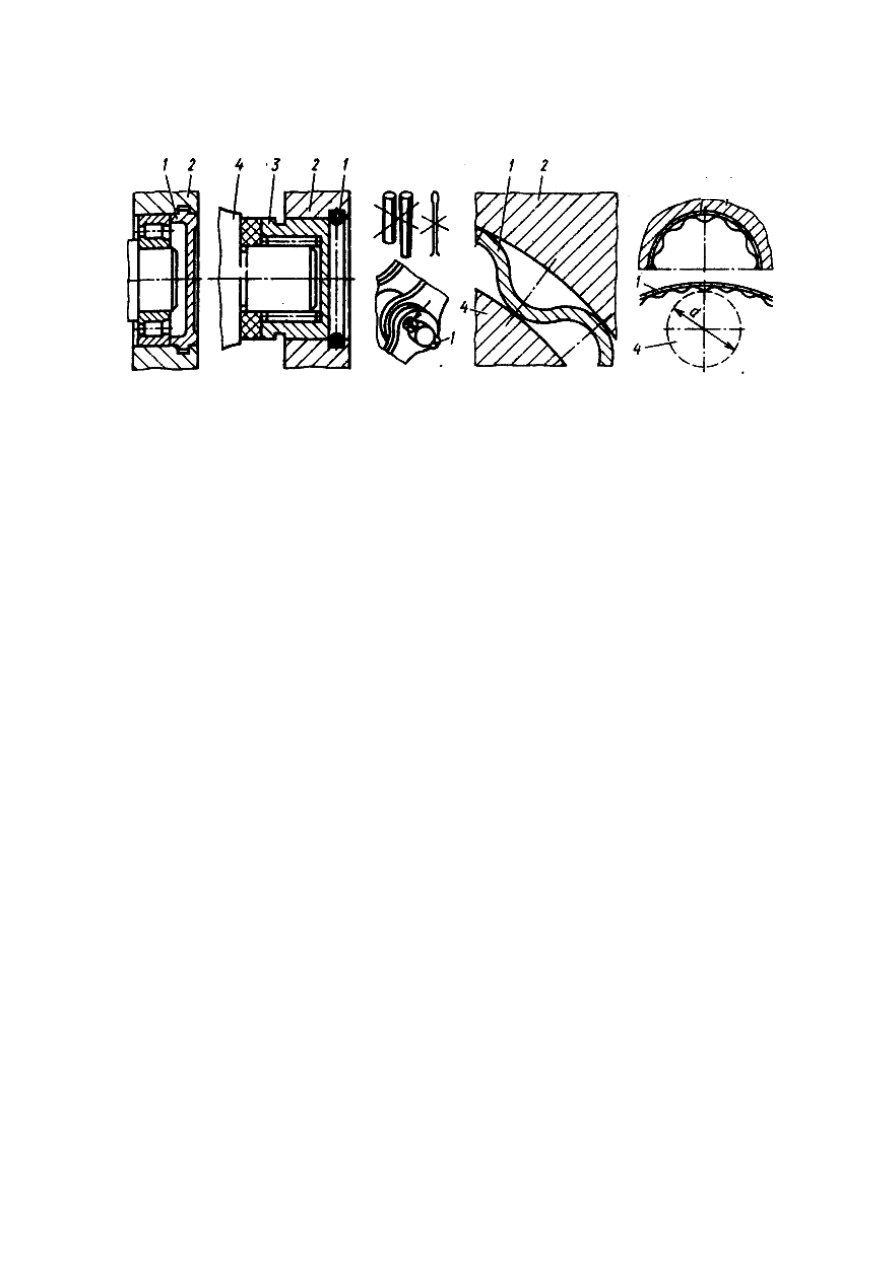

Значительное сокращение крепежных изделий дают соединения с натягом

и посредством упругих деталей (рис.33): крышек, втулок, упорных колец и

пальцев, которые устанавливать проще, чем резьбовой крепеж. Перед сборкой

размеры таких деталей увеличиваются за счет растяжения или уменьшаются

путем сжатия для увеличения зазора в процессе сборки соединения.

Задача сокращения числа деталей и сборочных операций при изготовлении

приспособлений и многих других изделий машиностроения может быть до-

стигнута посредством укладки соединяемых деталей в форму и последующей

их заливкой эпоксидной смолой или легкоплавким сплавом, образующим при

охлаждении корпусную деталь.

Задача сокращения числа деталей и сборочных операций при изготовлении

приспособлений и многих других изделий машиностроения может быть до-

стигнута посредством укладки соединяемых деталей в форму и последующей

98

их заливкой эпоксидной смолой или легкоплавким сплавом, образующим при

охлаждении корпусную деталь.

а) б) в) г) д)

Рис.33. Соединения изделий с использованием упругих деталей [16]

а) – упругая крышка 1 с буртом в корпусе 2; б) – упругое кольцо 1 в корпусе 2 удержи-

вает в осевом направлении детали 3 и 4; в) – применение упругих трубчатых штифтов 1; г, д)

– применение упругих гофрированных колец 1 для взаимной фиксации деталей 2 и 4

Технологичность изделия под сборку предполагает наличие базовой дета-

ли, как правило, наибольших размеров, в которой ведется установка узлов и

сборочных единиц изделия.

Базовая

деталь

не

должна

деформироваться

под

действием

технологических нагрузок, ее положение должно быть устойчивым и неизмен-

ным. Это обеспечивается низким расположением центра тяжести и наличием

плоских поверхностей, используемых в качестве установочной базы, или ци-

линдрических поверхностей, используемых в качестве направляющей или

двойной направляющей баз.

Желательно, чтобы базовая деталь обеспечила монтаж присоединяемых

сборочных единиц и деталей за одну установку.

Сборочные единицы должны свободно устанавливаться на базовую деталь

в одном направлении несложным, желательно прямолинейным движением ра-

бочего инструмента, для чего в корпусной детали нужно предусмотреть доста-

точное пространство.

Для удобства монтажа всех деталей базовая деталь должна иметь техноло-

гические базы, обеспечивающие высокую точность ее установки (базирования

и закрепления).

Технологичность изделия под автоматизированную сборку предполагает

минимально-возможное число переворотов, регулировок и переборок в техно-

логическом процессе.

Для этого стремятся к тому, чтобы направления установки деталей распо-

лагались в одной или двух плоскостях: вертикальная, горизонтальная или вер-

тикально-горизонтальная сборка.

При сборке подшипниковых узлов переборка исключается применением

упругих элементов: втулок, плоских, цилиндрических и тарельчатых пружин,

99

которые применяют вместо жестких регулировочных распорных колец, размер

которых определяется посредством предварительной сборки.

Технологичность изделия под сборку предполагает наличие конструктив-

ных элементов, облегчающую их ориентацию, базирование, транспортирова-

ние и соединение.

Сопрягаемые поверхности должны иметь, возможно, большие по размерам

заходные фаски с малыми углами. Фаски должны быть предусмотрены и на ба-

зовой детали, так как ее используют для установки многих деталей изделия.

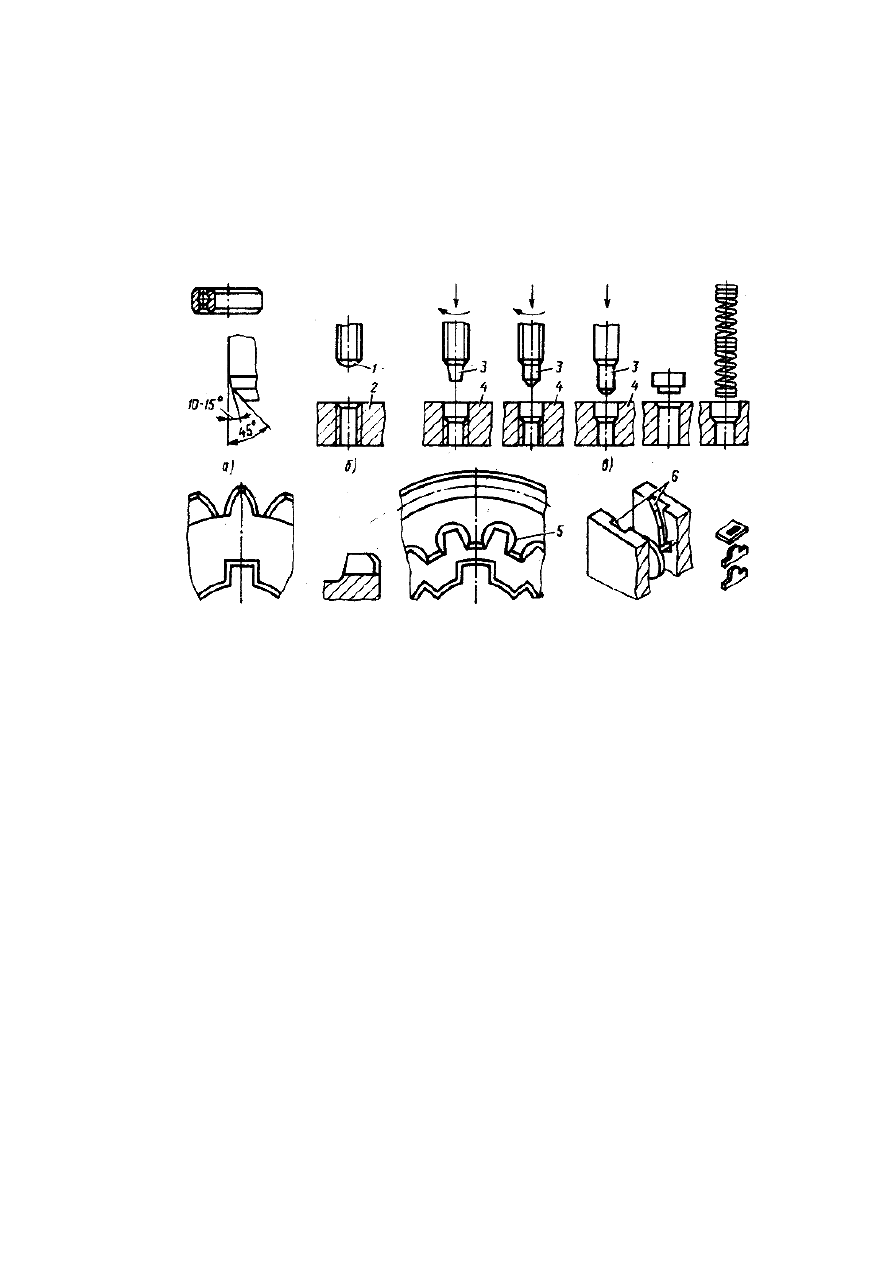

г) д) е) ж) з)

Рис.34. Технологичные конструкции заходных поверхностей соединяемых деталей [16]

Не вызывает затруднений получение фасок на деталях, изготовляемых на

металлорежущих станках, поэтому на таких деталях их делают в первую оче-

редь. Угол заходной фаски на охватываемых деталях должен быть 10—15°, ес-

ли ее устанавливают в металлическую деталь, и около 8°, если ее запрессовы-

вают в деталь из пластмассы.

На подшипниках, тонкостенных втулках и кольцах и на сопрягаемых с ни-

ми поверхностях рекомендуется выполнять ступенчатые фаски (рис. 34, а).

Вначале делается угол 30

–

45° для облегчения установки, а затем угол 10—15°

для уменьшения силы запрессовки и деформаций кольца или втулки.

Сложность соединения резьбовых деталей связана с тем, что они часто не

могут быть завинчены из-за возможных дефектов и смятия заходной части

резьбы. Количество брака можно снизить, если торцы винтов выполнять в виде

полусферы (рис. 34, б), а в сопряженных деталях предусмотреть заходные фас-

ки 2. При этом осевая нагрузка в процессе сборки будет распределяться равно-

мерно по вершинам резьбы в отверстии сопряженной детали, и вероятность

смятия захода витка резьбы уменьшится.

При установке пружин, деталей с резьбовыми и цилиндрическими поверх-

ностями можно повысить производительность, если предусмотреть конические