Файл: Петровский. Автоматизация технологических процессов и производств.pdf

Добавлен: 15.11.2018

Просмотров: 7061

Скачиваний: 85

100

или цилиндрические цапфы 3 и выточки 4 в корпусе (рис. 34, в). Эти элементы

дают возможность базировать устанавливаемую деталь непосредственно по ба-

зовой детали и тем самым исключить влияние погрешностей технологической

оснастки и сборочной машины на соединение деталей.

Технологичность изделия под сборку предполагает наличие у сопрягаемых

зубчатых поверхностей торцовых фасок.

С подобными трудностями встречаются при сборке шлицевых соединений

и зубчатых передач. Обеспечить совпадение поверхностей трудно, а иногда не-

возможно. Для облегчения сборки необходимо предусматривать скругления на

торцах зубьев колеса с меньшим числом зубьев (рис. 34, д) или зенкерованные

перед прошивкой зубьев углубления 5 на колесах (рис.34 е). Аналогичный эф-

фект достигается при округлении соединяемых деталей (рис. 34, з).

По контуру шпоночного паза втулки должны быть предусмотрены заход-

ные фаски достаточно большой ширины, а на шпонке — скругления на торцах

(рис. 34, г). Фаски облегчают процесс сборки шпоночного соединения, так как

сборка оказывается возможной даже при разности относительного углового по-

ложения деталей в несколько градусов.

Технологичность изделия под сборку предполагает наличие разъемных

корпусов, пазов и замковых соединений.

Для установки присоединяемых деталей удобны разъемные корпусные де-

тали и пазы 6 (рис. 34, ж) которые имеют большую ширину на входе в перво-

начальный период сборки соединения и необходимый размер в конечном по-

ложении.

Технологичность изделия под сборку предполагает типизацию конструк-

тивных элементов и унификацию деталей.

Для облегчения соединения отверстия под крепеж в базовой детали долж-

ны размещаться равномерно, с заданной точностью. Количество типов поса-

дочных и сопрягаемых поверхностей, а также применяемых видов соединёний

деталей должно быть минимальным.

Для сборки неудобны шпоночные и шлицевые соединения. Их целесооб-

разно заменить на цилиндрические или конические соединения с гарантиро-

ванным натягом. При соединении деталей по коническим посадочным поверх-

ностям в первоначальный момент их сопрягают со значительным зазором, ко-

торый облегчает процесс сборки, а по мере их перемещения зазор выбирается и

создается необходимый натяг.

8.3. Достижение точности при автоматической сборке

В технологических процессах сборки используются рассмотренные выше

пять методов достижения точности (МДТ) замыкающих звеньев размерных це-

пей: полная взаимозаменяемость (ПВ), неполная взаимозаменяемость (НВ),

групповая взаимозаменяемость (ГВ), регулирование (Р), пригонка (П). Кроме

того, могут быть использованы различные комбинации этих методов.

Автоматическая сборка методом полной взаимозаменяемости представ-

лена структурной схемой (рис. 35). Сборочный автомат (СА), осуществляющий

101

сборку двух деталей Д

1

и Д

2

, которые поступают на его вход, обеспечивает по-

лучение сборочной единицы СЕ. Гарантированное обеспечение требуемого

размера замыкающего звена при полной взаимозаменяемости позволяет отка-

заться от контроля замыкающего звена, получающегося в результате сборки.

Это особенно важно в тех случаях, когда трудно автоматизировать контроль

размера в сборочной единице. При ПВ достаточно контролировать размеры де-

талей, подаваемых на сборку. В процессе сборки методом ПВ для достижения

требуемого размера замыкающего звена не требуется никакой дополнительной

информации и связанных с этим дополнительных сложностей по ее получению и

автоматическому использованию.

Метод ПВ не требует дополнительной ин-

формации о положении и размерах деталей в

ходе реализации сборочного процесса. Относи-

тельная простота организации и управления

сборкой при использовании метода ПВ объяс-

няет его широкое распространение для дости-

жения точности в автоматическом производ-

стве.

Единственный недостаток метода ПВ

необходимость более высокой точности изготовления деталей, чем при любом

другом методе. Стремление предельно удешевить сборку и автоматическое

сборочное оборудование использованием метода ПВ приводит в ряде случаев к

значительному повышению точности, а следовательно, и себестоимости изго-

товления составляющих деталей, что не всегда окупается снижением затрат на

сборку.

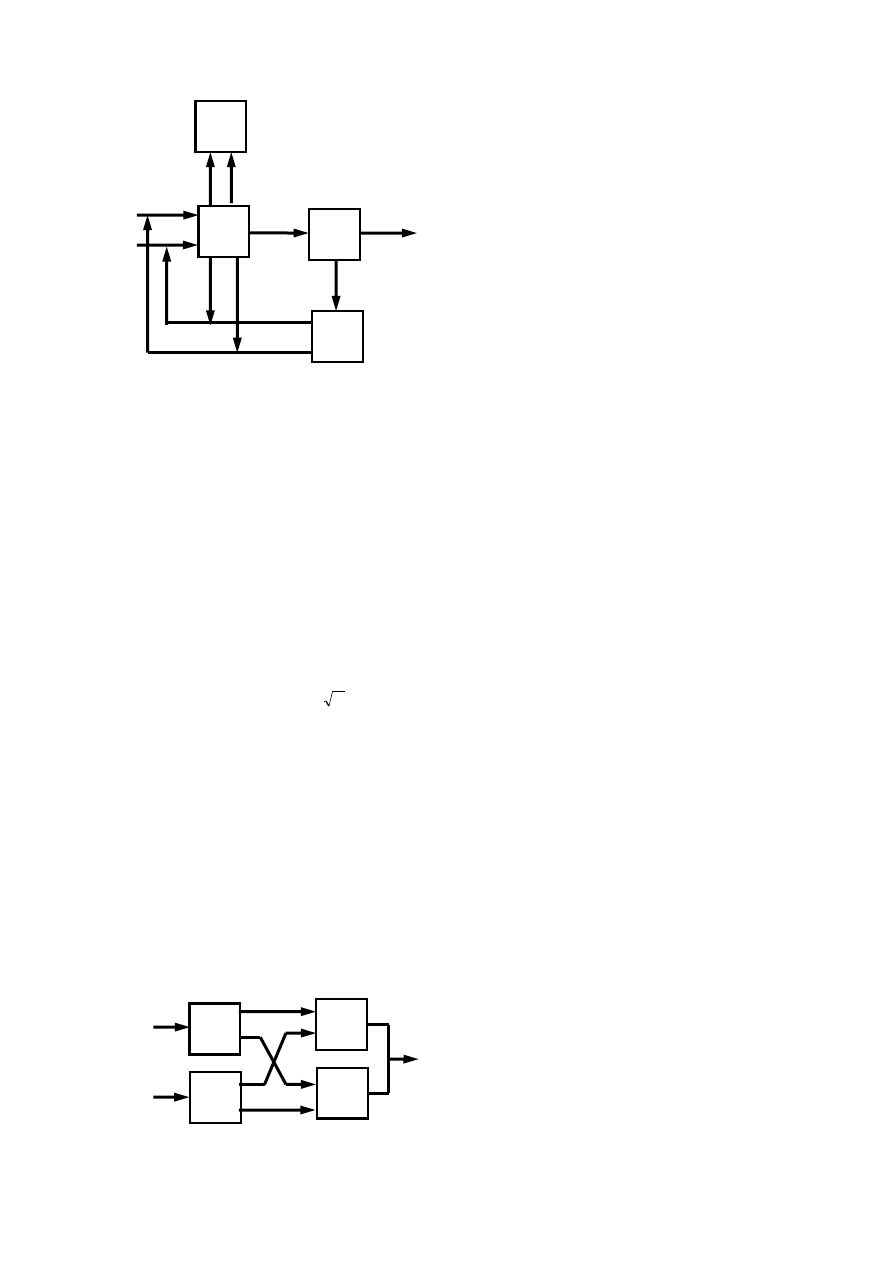

Автоматическая сборка методом неполной взаимозаменяемости пред-

ставлена структурной схемой (рис. 36).

Детали Д

1

и Д

2

собираются в сборочном автомате СА. Все СЕ должны

пройти контрольный автомат КА и часть СЕ, попавших в процент риска, будет

отбракована. Эти СЕ должны быть разобраны разбирающим автоматом РА, а

составляющие детали возвращены для повторной сборки в другом сочетании.В

ряде случаев, например, при сборке валика и втулки по переходной посадке,

может оказаться, что некоторые детали вовсе нельзя установить при сборке.

Эти случаи тоже включены в процент риска. Они могут привести к заклинива-

нию или поломке сборочного автомата. Для предотвращения заклинивания и

поломок необходимо предусмотреть контрольно-блокировочное устройство

КБУ, которое прерывает сборочный процесс, выводит из зоны сборки несо-

бранные детали, возвращает автомат в исходное состояние для продолжения

сборки других деталей. КБУ срабатывает при получении текущей информации

о сборочном процессе. Для этого бывает достаточным контролировать силы в

процессе соединения деталей на рабочей позиции сборочного автомата, напри-

мер осевую силу при постановке валика во втулку.

Рнс. 35. Структурная схема

автоматической сборки методом

ПВ [13]

СА

Д

1

Д

2

СЕ

102

В случае возникновения натяга или

при заклинивании деталей сила сопро-

тивления движению рабочего органа

сборочного автомата, устанавливающе-

го деталь, увеличится, что послужит

сигналом к прерыванию сборки, воз-

вращению рабочего органа в исходную

позицию и удалению собираемых дета-

лей из рабочей зоны автомата.

Автоматическое сборочное обору-

дование, работающее по методу НВ,

также характеризуется простотой и

компактностью. Однако, при использо-

вании метода НВ не у всех сборочных

единиц гарантируется получение замы-

кающего звена требуемой точности, поэтому необходимо предусмотреть до-

полнительные позиции в сборочной автоматической линии или автомате, что

усложняет и удорожает сборку.

Для осуществления сборки требуется дополнительная информация, кото-

рая может быть получена не заранее, а только лишь в процессе сборки или по

завершении сборки. Эта информация должна быть получена с помощью соот-

ветствующих датчиков, преобразована для автоматического анализа и выдачи

управляющего воздействия, а также использована для осуществления автома-

тической сборки методом НВ.

Вместе с тем, метод НВ позволяет увеличить допуски на составляющие

звенья размерной цепи в

m

раз при той же точности замыкающего звена, по

сравнению с допусками при использовании метода ПВ, где m — число состав-

ляющих звеньев, при 0,27 % - м риске и нормальных законах распределения

размеров. Чем больше составляющих звеньев в размерной цепи, тем выгоднее

использовать метод НВ по сравнению с методом ПВ.

Автоматическая сборка методом групповой взаимозаменяемости пред-

ставлена структурной схемой (рис. 37). При автоматической сборке методом ГВ

детали должны быть предварительно рассортированы по размерам на группы

сортировочными автоматами С. Далее детали Д

1

и Д

2

первой размерной группы

собираются сборочным автоматом САI, а детали Д

1

и Д

2

второй размерной

группы – сборочным автоматом САII Аналогично собираются детали других

размерных групп.

На схеме показано два сбороч-

ных автомата, каждый из которых со-

бирает детали одной размерной груп-

пы.

Так может быть только при

большом объеме выпуска изделий.

Если же для достижения требуемой

производительности достаточно одно-

Рис. 37. Структурная схема автоматичес-

кой сборки двух деталей методом ГВ [13]

Рис. 36. Структурная схема автома-

тической сборки методом НВ [13]

С

Д

1

Д

2

С

САII

САI

IIII

СЕ

А

I

II

I

II

СА

Д

1

Д

2

СЕ

KА

PA

KБУ

%СЕ

Д

2

Д

1

103

го автомата, то детали разных размерных групп собираются на одном автомате

по очереди. В этом случае необходимо обеспечить одновременную подачу на

сборочную позицию собираемых деталей какой-либо одной размерной группы.

В пределах одной размерной группы достижение точности изготовления изде-

лий осуществляется методом ПВ. Поэтому в собранных изделиях гарантируется

достижение требуемого размера замыкающего звена и дополнительный кон-

троль не требуется.

Если при сборке методом ГВ s деталей, составляющих сборочную едини-

цу, сортируют на n размерных групп, то для хранения и подачи на сборку необ-

ходимо sn накопителей.

Некоторые детали клеймят или маркируют, чтобы при сборке их не пере-

путать с такими же деталями другой размерной группы. Это усложняет органи-

зацию сборки. Предварительная сортировка собираемых деталей на размерные

группы требует получения информации о размерах всех деталей путем их из-

мерения. Поэтому по сравнению с методом ПВ метод ГВ, как и другие методы,

требует увеличения информации для осуществления сборки. Для этого необхо-

димы дополнительные устройства и дополнительные затраты времени. Вместе

с тем допуски на составляющие звенья расширяются в n раз.

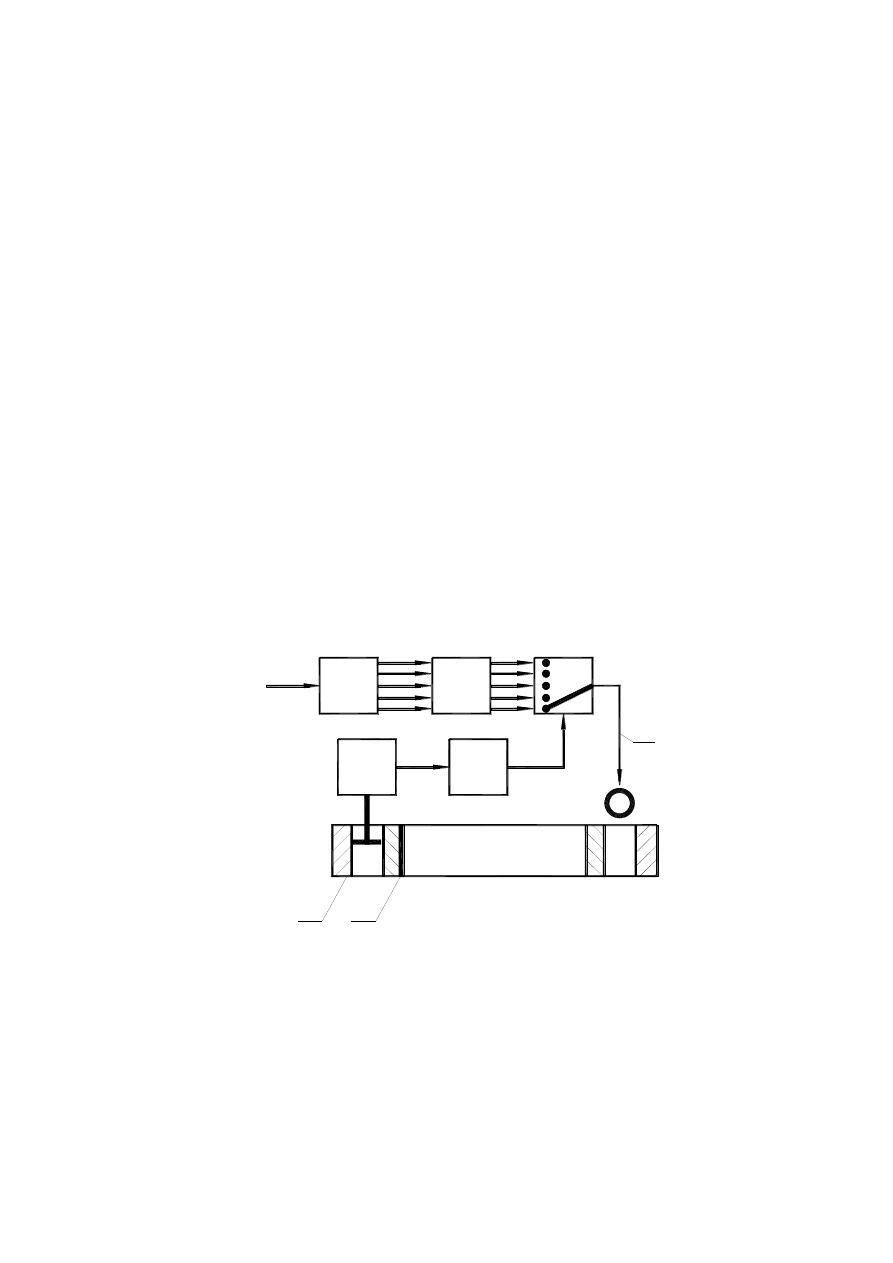

Автоматическая сборка методом регулирования представлена схемой

(рис. 38) сборки шарикоподшипников.

Достижение требуемой точности замыкающего звена регулированием раз-

мера в автоматической сборке может осуществляться с использованием по-

движного или неподвижного компенсатора.

3

2

1

РУ

Д

УВ

Ш

H

КСА

Рис. 38. Схема автоматической сборки шарикоподшипников методом

регулирования [13]

В первом случае для этого следует использовать соответствующие воз-

можности конструкции самого изделия, где размер может регулироваться с по-

мощью винтового, клинового или другого механизма. Во втором случае при

неподвижном компенсаторе требуется заранее изготовить детали-компенсато-

ры нескольких разных размеров и в процессе сборки установить компенсатор

необходимого в данном случае размера.

104

По последнему принципу устроены автоматы сборки подшипников. Раз-

меры шариков Ш (рис. 38), поступающих на сборку, измеряются в контрольно-

сортировочном автомате КСА, который сортирует их по размерам на 50 раз-

мерных групп через 2 мкм. Затем шарики поступают в накопители Н.

Наружное 1 внутреннее 2 кольца поступают на сборочную позицию. Ради-

альный зазор между двумя кольцами измеряется датчиком Д, который выдает

сигнал в решающее устройство РУ и далее в устройство выбора УВ размеров

шариков. УВ включает и переключает подвижный лоток на кассету накопителя

с требуемыми размерами шариков. Необходимое число шариков нужного раз-

мера по трубчатому лотку 3 подается на сборочную позицию.

Применение метода регулирования в автоматическом производстве связа-

но с необходимостью автоматического измерения размеров, обработки полу-

ченной информации и использования ее для регулирования механизма. Ис-

пользование ЭВМ, контактных головок, активного контроля размеров, адап-

тивного управления свидетельствует о переходе от метода полной взаимозаме-

няемости на метод автоматического регулирования для достижения высокой

точности в условиях автоматического производства.

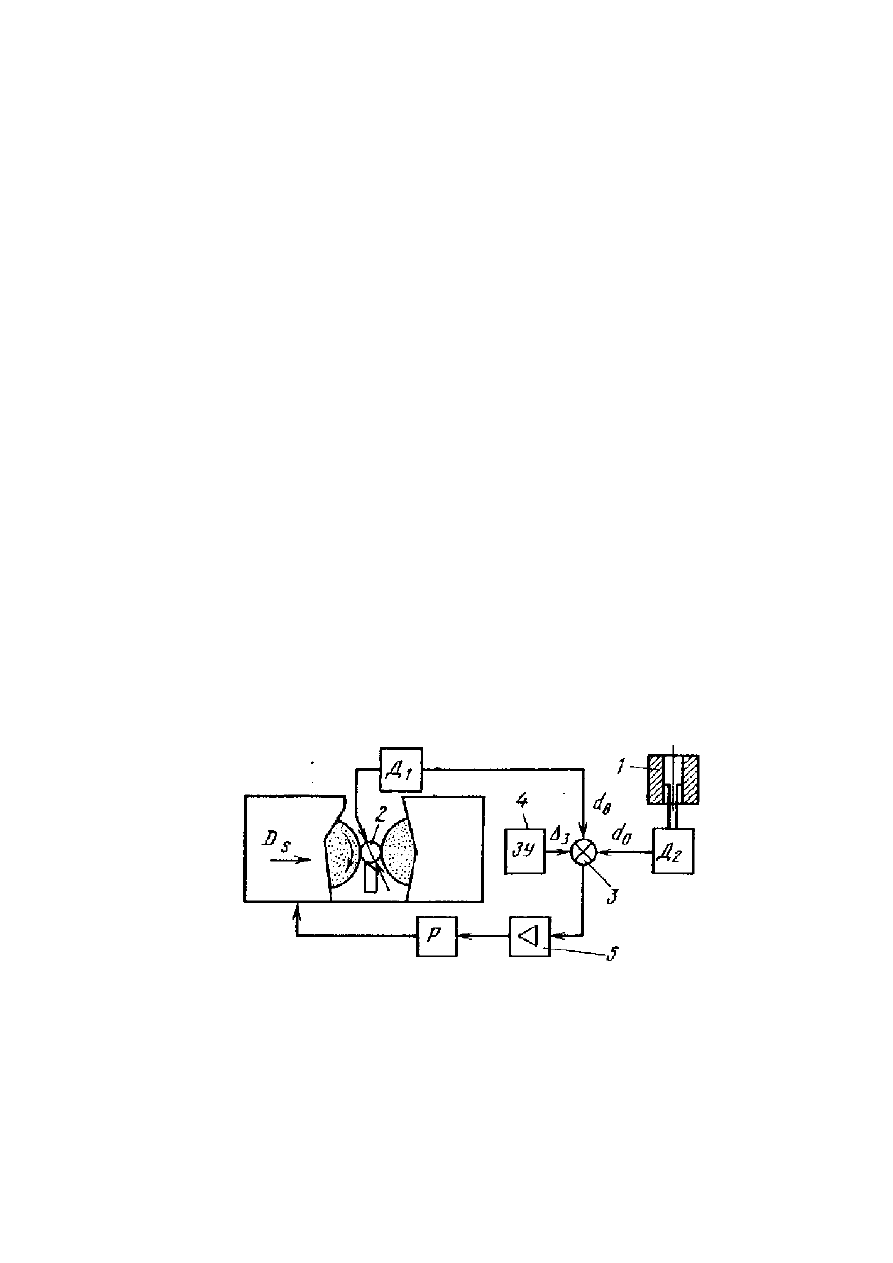

Автоматическая сборка методом пригонки представлена схемой (рис.39)

автоматической пригонки плунжеров под размер плунжерной втулки.

Окончательно обработанная плунжерная втулка 1 подается на бесцентрово-

шлифовалъный станок, на котором под диаметр d

0

отверстия втулки дошлифовы-

вается плунжер 2 по наружному диаметру d

в

. Диаметр d

0

отверстия втулки изме-

ряется датчиком Д

2

, а диаметр d

в

плунжера измеряется в процессе обработки датчи-

ком Д

1

. Сигналы с датчиков, пропорциональные диаметрам d

0

и d

в

, подаются в

сравнивающее устройство 3, где вычисляется разность Δ = d

0

— d

в

и сравнивается с

сигналом от задающего устройства 4, которое задает требуемое значение ширины

зазора в соединении втулки и плунжера (замыкающее звено).

Рис. 39. Схема сборки автоматичнской пригонкой плунжеров под размер втулки [13]

Пока заданное значение зазора больше текущего значения, сигнал с выхода

сумматора 3, усиленный усилителем 5, оказывается положительным и шлифо-

вание плунжера продолжается. По мере шлифования размер d

0

постепенно умень-

шается и разность Δ = d

0

— d

в

постепенно увеличивается. При достижении заданного

значения разности диаметров, т.е. Δ = Δ

3

, сигнал на выходе сумматора становится

равным нулю и затем становится отрицательным. Регулятор Р мгновенно срабаты-