Файл: Петровский. Автоматизация технологических процессов и производств.pdf

Добавлен: 15.11.2018

Просмотров: 7058

Скачиваний: 85

105

вает и подает команду на отвод шлифовального круга. Размер d

в

плунжера соответ-

ствует размеру d

0

втулки и их разность равняется требуемому зазору Δ

3

. Таким

образом, каждый плунжер индивидуально подгоняется по диаметру к диаметру

каждой втулки. Так осуществляется автоматическая пригонка плунжеров.

Обратная связь в данном случае осуществляется благодаря использованию

датчика Д

1

, измеряющего диаметр плунжера, и датчика Д

2

, измеряющего диа-

метр отверстия втулки. Вычисление разности двух аналоговых сигналов здесь

реализуется операционным усилителем. Задатчик представляет собой переклю-

чатель или потенциометр со шкалой. В более сложных случаях необходимо ис-

пользовать вычислительную технику. При сборке методом ПВ в этом нет необ-

ходимости. Метод пригонки имеет те же отличия от метода ПВ, что и метод ре-

гулирования. В отличие от метода регулирования метод пригонки требует об-

работки компенсатора.

Достижение требуемой точности замыкающего звена размерной цепи при-

гонкой состоит в удалении необходимого слоя материала с детали, являющейся

компенсатором, для компенсации отклонений размеров всех составляющих

звеньев. Этот метод похож на метод регулирования с неподвижным компенса-

тором. Разница лишь в том, что компенсатор не изготовлен заранее с опреде-

ленными размерами как при методе регулирования, а имеет необходимый при-

пуск, который частично или полностью удаляется при сборке для достижения

требуемой точности замыкающего звена.

Пригонка так же, как и регулировка, позволяет обеспечить высокую точ-

ность размера замыкающего звена даже при большом числе составляющих зве-

ньев. Однако для пригонки необходимо осуществлять дополнительную обра-

ботку компенсатора непосредственно при сборке, что в ряде случаев нежела-

тельно.

Каждый из перечисленных пяти методов имеет преимущества, недостатки

и области наиболее эффективного использования. Критерием выбора метода

является минимум суммы всех затрат на изготовление составляющих звеньев и

сборку.

8.4. Методы и средства транспортирования и ориентирования деталей

Выбор системы транспортирования является одним из наиболее суще-

ственных вопросов компоновки сборочных автоматов и автоматических линий.

Транспортные устройства перемещают детали в соответствии со схемой сборки

с одной рабочей позиции на другую и осуществляют их ориентацию.

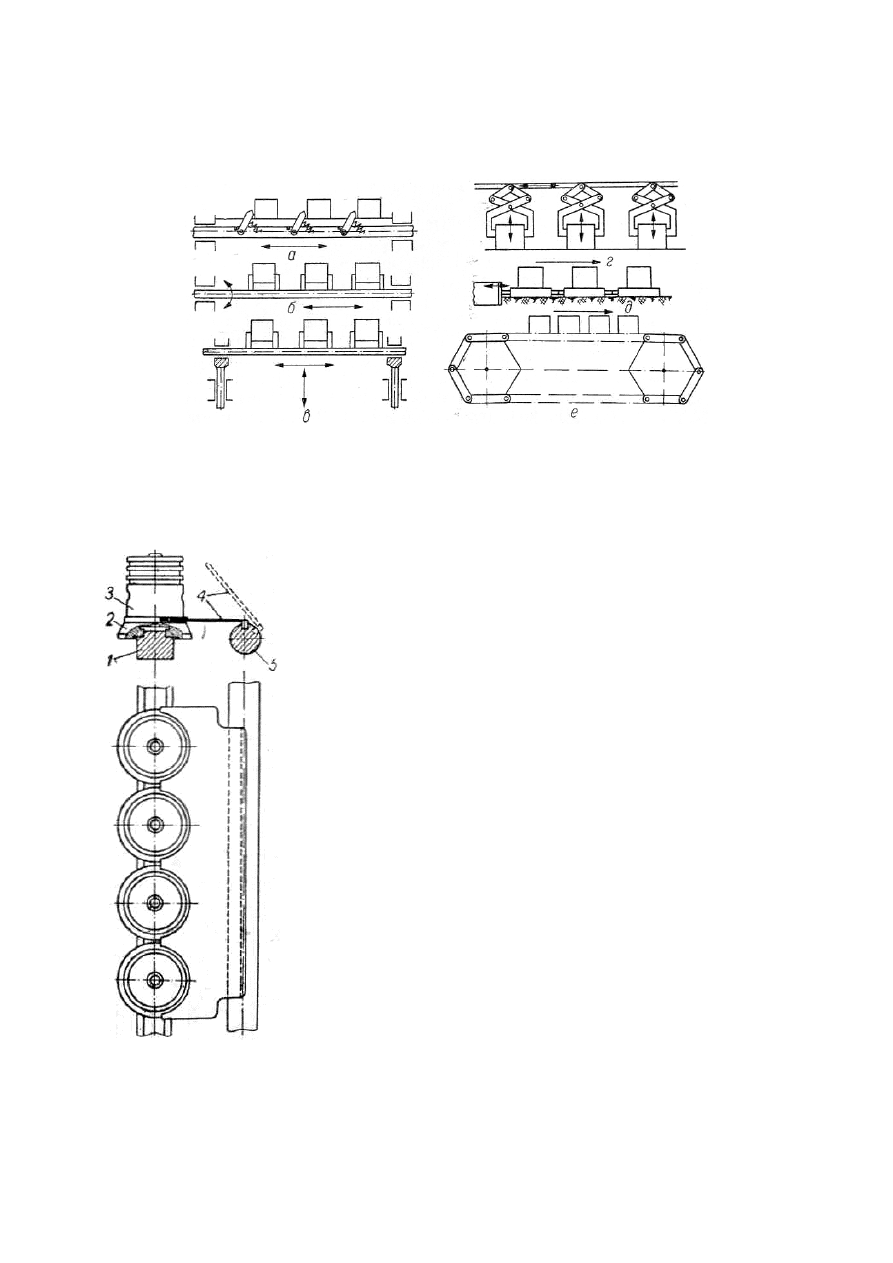

Наибольшее распространение получили шаговые штанговые транспортеры

с собачками (рис. 40, а). При работе они совершают простейшее перемещение –

периодическое возвратно-поступательное.

Существенным преимуществом шагового транспортера с собачками явля-

ется простота движения и соответствующая ей простота привода (гидро- или

пневмоцилиндр). Недостаток его – отсутствие фиксированной ориентации де-

тали в конце хода транспортера и в процессе транспортирования. В конце хода

106

транспортера приходится снижать скорость или устанавливать демпфирующие

устройства, что удлиняет цикл сборки и усложняет конструкцию.

Рис. 40. Типы шаговых транспортеров

Шаговые штанговые транспортеры с флажками (рис. 40, б) позволяют до-

статочно определенно фиксировать обрабатываемую деталь.

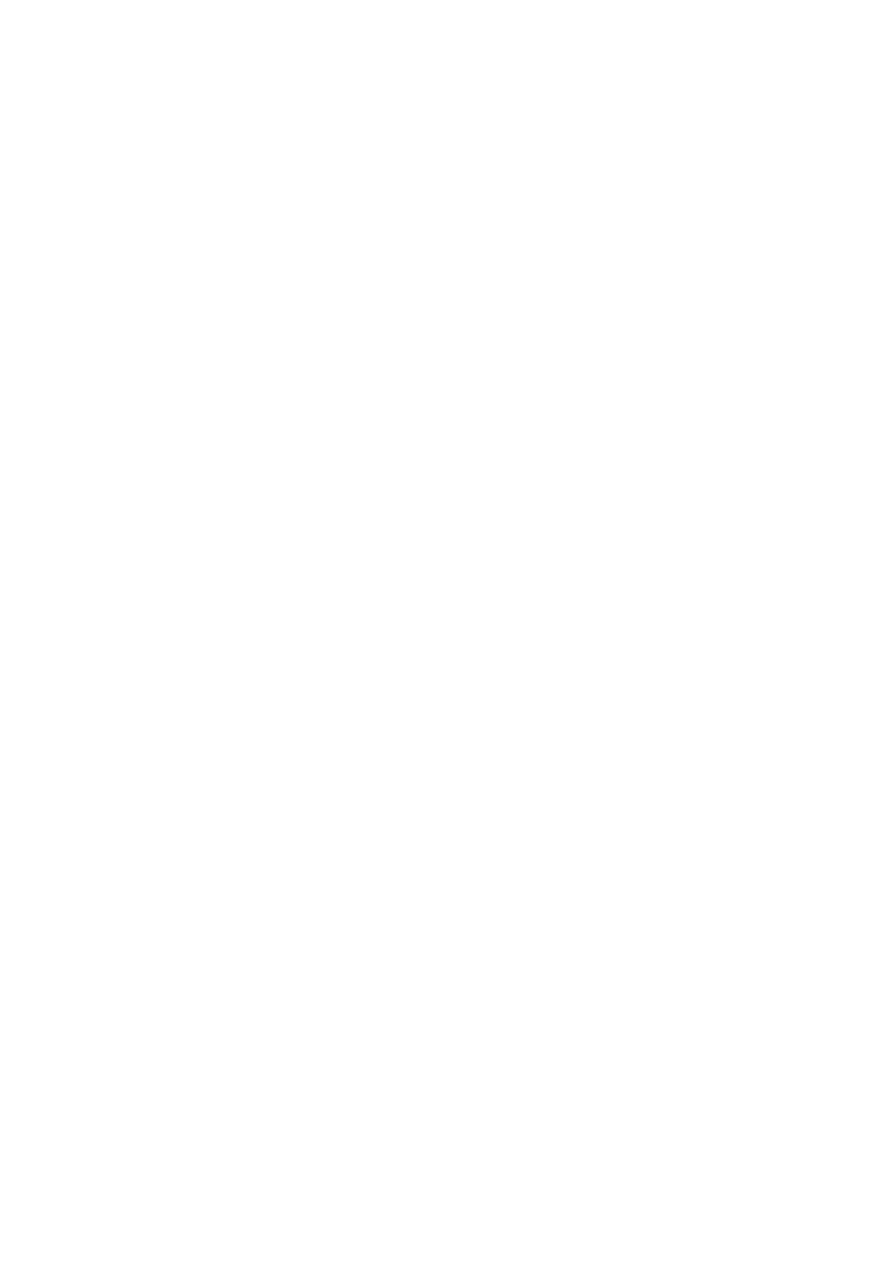

Транспортировка поршней (рис. 41) осуществляет-

ся на приспособлениях-спутниках 2 по направляющему

рельсу 1 фасонного сечения возвратно-поступательно

движущейся штангой 5 , на которой закреплены фасон-

ные козырьки – флажки 4.

В исходном положении штанги 5 фасонные ко-

зырьки приподняты. При перемещении поршней 3

штанга вместе с флажками поворачивается на угол 45

в

сторону рельса. Каждый вырез козырька охватывает

один спутник 2. При движении штанги вперед происхо-

дит одновременно перемещение вперед четырех порш-

ней на одну позицию по всей линии. После этого штанга

поворачивается в первоначальное положение и совер-

шает обратный ход. Поворот штанги и ее осевое пере-

мещение осуществляются двумя гидравлическими ци-

линдрами.

Транспортеры с флажками требуют более сложного

привода, чем транспортеры с собачками: нужно осуще-

ствить дополнительное движение – вращение штанги,

затем штанга должна быть заперта, а самопроизвольный

поворот флажков должен быть исключен.

3начительно реже применяются грейферные шаго-

вые транспортеры (рис.40, в), в которых штанга совер-

шает поочередно два возвратно-поступательных пере-

мещения в перпендикулярных направлениях с чередованием фаз. Обрабатыва-

емые детали перемещаются жесткими флажками. Конструктивное выполнение

Рис. 41. Перемещение

поршней

107

таких транспортеров обычно сложное. Они применяются только в тех случаях,

когда подход к захватываемым деталям может быть произведен лишь с опреде-

ленной стороны, причем посадка транспортируемых деталей на позициях тако-

ва, что для перемещения с позиции на позицию транспортер должен поднять

деталь вверх.

Рейнерные шаговые транспортеры (рис. 40, г) представляют собой услож-

ненный вид грейферных. Кинематика их та же. Детали перемещаются не флаж-

ками, а закрепленными на штангах захватами, которые обычно расположены

сверху. Эти транспортеры требуют сложных надстроек над линиями. Однако

для автоматических линий, на которых обрабатываются валы, применение рей-

нерных транспортеров в ряде случаев оправдано.

Толкающие шаговые транспотеры (рис. 40, д) являются простейшими. В

них толкатель (обычно шток гидро- или пневмоцилиндра) непосредственно

воздействует на последнюю деталь из сплошной колонны. Вся колонна при хо-

де толкателя двигается одновременно за счет давления друг на друга вплотную

расположенных деталей. Для начала движения массы деталей в дополнение к

основному толкателю с большим ходом применяют второй – вспомогательный

транспортер с коротким ходом.

Недостаток толкающих транспортеров заключается в том, что фиксация

деталей колонны вследствие накопления ошибок линейных размеров не может

производиться одновременно. Приходится фиксировать их после отвода толка-

теля, начиная с самой дальней от него детали. Из-за этого удлиняется цикл дей-

ствия линии. Однако, несмотря на указанный недостаток, толкающие транс-

портеры благодаря их простоте находят широкое применение.

Цепные транспортеры (рис.40, е) широко применяются в качестве средств

непрерывного транспорта, однако в качестве шаговых они применяются реже.

Базирование деталей, перемещаемых звеньями цепи, на позициях производится

отдельными устройствами, что усложня-

ет конструкцию транспортера. Однако в

этих транспортерах легко изменить шаг.

Они обеспечивают досылку предметов в

базирующие устройства за счет непре-

рывного движения.

Методы ориентации деталей в авто-

матах и автоматических линиях рассмот-

рены выше в разделе 4.3. В гибких авто-

матизированных производствах исполь-

зуются универсальные программируемые

позиционирующие роботы, которые ра-

ботают в составе ГПМ и способны вра-

щать базовые детали вокруг трех осей,

обеспечивая необходимое для сборки по-

ложение с высокой точностью, см. рис.

42.

Рис. 42. Высокоточный позициони-

рующий робот

http://www.tetratekproducts.com/Auto

108

9. ИНФОРМАЦИОННОЕ ОБЕСПЕЧЕНИЕ

АВТОМАТИЗИРОВАННОГО ПРОИЗВОДСТВА

9.1. Структура интегрированной автоматизированной

системы управления.

В самом общем виде производственная система является совокупностью

трех взаимодействующих подсистем: физической (средства производства), ин-

формационной и решающей. Система осуществляет производственные процес-

сы, которые характеризуются наличием, движением и взаимодействием мате-

риальных и информационных потоков, см. выше п.2.1.

В физической системе производятся изделия, а решающая подсистема,

пользуясь информационной, обеспечивает управление.

Информационная и решающая подсистемы образуют интегрированную

автоматизированную систему управления (ИАСУ), которая построена на базе

аппаратных средств, их сетей и программного обеспечения.

Внутренние и внешние связи в ИАСУ можно представить в виде сложных

сетей, отражающих и связывающих физические, информационные и управля-

ющие потоки. Сети, отражающие физические потоки, перерабатывают и со-

держат данные о движении материальных, трудовых и энергетических ресур-

сов. Информационные сети обеспечивают разработку технических решений и

передачу информации между производственными подразделениями и рабочими

местами. Управляющие сети связывают места принятия решений с местами, где

эти решения выполняются.

ИАСУ предназначена для автоматизированного управления производ-

ственными процессами, конструирования изделий, технологической подготов-

ки производства и изготовления изделий с обеспечением технологической гиб-

кости, высокой производительности и бесперебойной работы.

В ИАСУ предприятия входят следующие подсистемы.

САПР, используемая для конструирования изделий;

АСУП, используемая для планирования и координации всех подси-

стем ИАСУ предприятия;

АСНИ, используемая для исследования опытных образцов на соот-

ветствие требованиям технического задания (ТЗ);

АСТПП, используемая для технологической полготовки производ-

ства, управляющих программ для станков с ЧПУ, проектирования техно-

логической оснастки и инструмента;

Автоматизированная

система

организационно-экономического

управления, используемая для текущего и оперативного планирования и

учет производственных процессов (АСОЭУ);

109

Автоматизированная система организационно-технологического

управления, (АСОТУ) используемая для управления технологическими

объектами;

Система автоматизированного контроля (САК), используемая для

контроля функционирования ГПС и точности и качества изготовления

изделий.

Подсистемы САПР, АСУП, АСНИ объединяют в комплекс верхнего уров-

ня, на котором вырабатывается стратегия организационно-экономического

управления, планируется загрузка и осуществляется подготовка производства.

На уровне подсистем АСТПП, АСОЭУ, АСОТУ решаются задачи тактиче-

ского организационно-технологического планирования и управления, разраба-

тываются технологические управляющие программы и осуществляется непо-

средственное управление технологическим оборудованием в режиме реального

времени.

Функционирование ИАСУ связано с обработкой больших объемов инфор-

мации, необходимой для функционирования автоматизированного производ-

ства. Для организации и автоматизированного управления производством

необходима информация:

- о структуре и характеристиках управляемых СТО, их связях, устройствах

съема информации и каналах связи;

- о состоянии управляемых СТО и ИАСУ;

- о состоянии внешней среды и возмущениях, действующих на производ-

ственную систему;

- о допустимых и предпочтительных стратегиях планирования и управле-

ния в ИАСУ;

- о целях функционирования ИАСУ, критериях ее эффективности, а также

ограничениях, подлежащих учету.

9.2. Уровни управления автоматизированного производства

Информационное обеспечение автоматизированного производства вклю-

чает совокупность информации, содержащейся в массивах данных, документах,

сигналах, а также методы ее организации, хранения и контроля, обеспечиваю-

щие взаимосвязанное решение задач управления. В состав информационного

обеспечения производства входит административная, экономическая оператив-

но-производственная, оперативно-технологическая и нормативно-справочная

информация.

Административная

информация

(распорядительная,

служебно-

информационная, по личному составу) обеспечивает общее руководство.