Файл: Петровский. Автоматизация технологических процессов и производств.pdf

Добавлен: 15.11.2018

Просмотров: 7057

Скачиваний: 85

110

Экономическая информация включает данные технико-экономического

планирования (ТЭП), учета отчетности производства и обеспечения, и также

анализа деятельности ГАЦ.

Оперативно-производственную информацию составляют данные системы

АСОЭУ.

Оперативно-технологическую информацию составляют данные системы

АСОТУ, а также системы АСТПП.

Нормативно-справочную информацию составляют справочники, класси-

фикаторы, нормативы и нормы, формы плановой, учетной и отчетной докумен-

тации, словари, календарь и т.п.

Структура системы информационного обеспечения ИАСУ предприятия

строится по принципу трехуровневой информационно-управляющей системы:

1) стратегическое и текущее планирование; 2) организационное управление; 3)

оперативное планирование и управление.

Управление цехом включает следующие уровни.

Верхний уровень управления (уровень цеха) реализует функции АСОЭУ:

оперативное управление производством; экономическое управление производ-

ством; ведение оперативного учета состояния производства на участках; веде-

ние информационных массивов; хранение библиотеки управляющих программ

для станков с ЧПУ на всю номенклатуру; обмен информацией с АСУП по кана-

лам связи.

Средний уровень управления (уровень участка) реализует следующие

функции: координацию работы системы в реальном масштабе времени, сбор,

первичную обработку и хранение технической информации; хранение текущей

информации о состоянии оперативного и общего складов; хранение массивов

сменно-суточных заданий; подготовку и обмен информацией с нижним уров-

нем управления и АСОЭУ; выдача контрольных данных; диагностику состоя-

ния комплекса оборудования и технических средств; хранение управляющих

программ для работы оборудования; оперативный учет выполнения сменно-

суточных заданий.

Нижний уровень управления (уровень технологического оборудования)

осуществляет вызов управляющих программ для станков с ЧПУ, управление

технологическим оборудованием и станочными роботами.

9.3. Структура, функции и порядок разработки

управляющих программ

Управляющая программа должна предусматривать разделение операции на

установы и позиции, выбор метода базирования и крепления заготовки, подго-

товку операционной технологической карты, определение нужной последова-

тельности переходов, выбор верных инструментальных наладок, разделение

111

переходов на проходы, расчет режимов резания, выдачу карт наладки станка и

инструмента.

Назначение плана обработки поверхности производится на основании под-

разделения обрабатываемых поверхностей детали на основные и неосновные

поверхности. Основными являются точные поверхности, габаритные, формооб-

разующие. В состав неосновных поверхностей включаются малые отверстия,

малые резьбовые отверстия, лыски, пазы, канавки, фаски и им подобные по-

верхности. Основные поверхности и планы их обработки составляют базу для

формирования последовательности обработки детали. Чтобы выявить весь план

обработки, необходимо определить последний переход, а именно: окончатель-

ный метод и вид обработки.

Назначение окончательного метода и вида обработки выполняется по нор-

мативным таблицам, учитывающим экономические критерии применения ме-

тодов и видов обработки. Перед этим проверяется правильность задания на

чертеже характеристик поверхности: точность размера, точность формы, шеро-

ховатость. Одна из этих характеристик (чаще всего — точность размера) долж-

на быть принята в качестве основной, тогда другие характеристики должны

быть приведены в полное соответствие с ней.

Для описания операций на станках с ЧПУ разрабатывают технологические

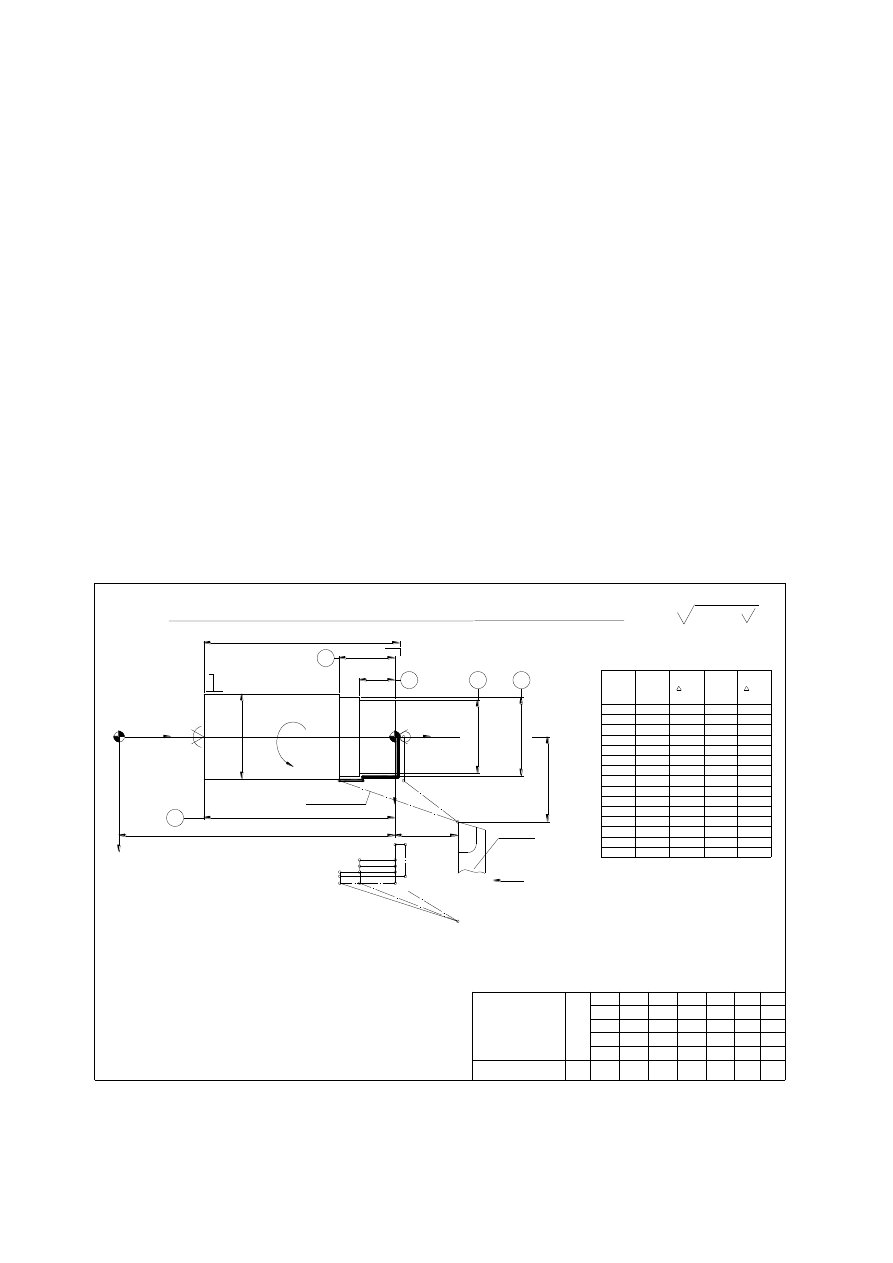

эскизы, пример которого приведен на рис. 43.

Êî î ðäèí àòû ðàáî ÷èõ òî ÷åê

X

0

1

2

3

4

50

24

5

23,5

¹

î ï î ðí û õ

òî ÷åê

6

7

0

23,15

50

5

23,5

Î ï åðàöèÿ 015-òî êàðí àÿ ñ ×Ï Ó. Óñòàí î â À.

X

Z

Z

-

35

-

-26

0

-35

-19

0

0

0

2

18,5

2

0

2

93

-

-20

93

+0,65

-

150

+26,85

+57

0

-

Ra6,3 ( )

V

O4

0

h

12

(-

0

,2

5

)

O

45Í

1

2

(

-0,25

)

33

-0,25

20

-0,21

4

2

S

1

170

0,19

4, 8

16

17

13

5

6,10

Ì àñø òàá ï î î ñè Õ 4:1

5

26

8

23,15

80

-13

9

25

+1,85

80

-

10

113

+33

25

11

21,6

-4,4

113

-

12

93

-20

13

23,15

+1,55

93

-

21,6

-

-

-

W

Xä

Zä

M

Zc

Xc

50

Ò15Ê6

1

5

1

¹

èí ñòð.

Òî êàðí û é

ï àòðî í í î -öåí òðî âî é ñ ×Ï Ó

16À20Ô3

Í àèì åí î âàí èå

è ì î äåëü ñòàí êà

1

91,6

630

126

n,

î á/ì èí

V,

ì /ì èí

t,

ì ì

S,

ì ì /ì èí

0,36

33

Òî ,

ì èí

Lð,

ì ì

òðàåê-

òî ðèÿ

1-2

4 - 5

8 -9

12 -13

1,5

163,3

710

103,2

20

0,13

1

13

1,5

184

800

108,5

20

0,14

163,3

710

103,2

0,13

Ï î çèöèÿ I. Ý÷ð

1,7,

35

Ñì . í èæå

11

8

9

50

*

* Ðàçì åðû çàãî òî âêè

130

3

2

3

11,

12

14,18

15

0,14

20

108,5

800

184

1

12 -13

-33

131*

43.

Технологический эскиз обработки детали на токарном станке

112

На эскизе представлена заготовка детали в рабочем положении после об-

работки в указанной операции или ее части, система координат, элементы

крепления и исполнительные размеры. Поверхности, выполненные на данном

переходе, выделяются жирными линиями, а их размеры нумеруются. Эскиз

включает в себя графическое изображение траектории движения инструмента.

Траектория разбивается рабочими точками на элементарные отрезки переме-

щения. Рабочие точки подразделяются на опорные и технологические, характе-

ризующие соответственно изменения параметров траектории и режимов обра-

ботки.

Вспомогательные перемещения рабочих органов станка, во время которых

не производится непосредственно обработка, осуществляются, как правило, на

ускоренной подаче. На циклограмме они обозначаются пунктирными линиями;

рабочие перемещения, осуществляемые с заданной скоростью подачи инстру-

мента, обозначаются сплошными линиями.

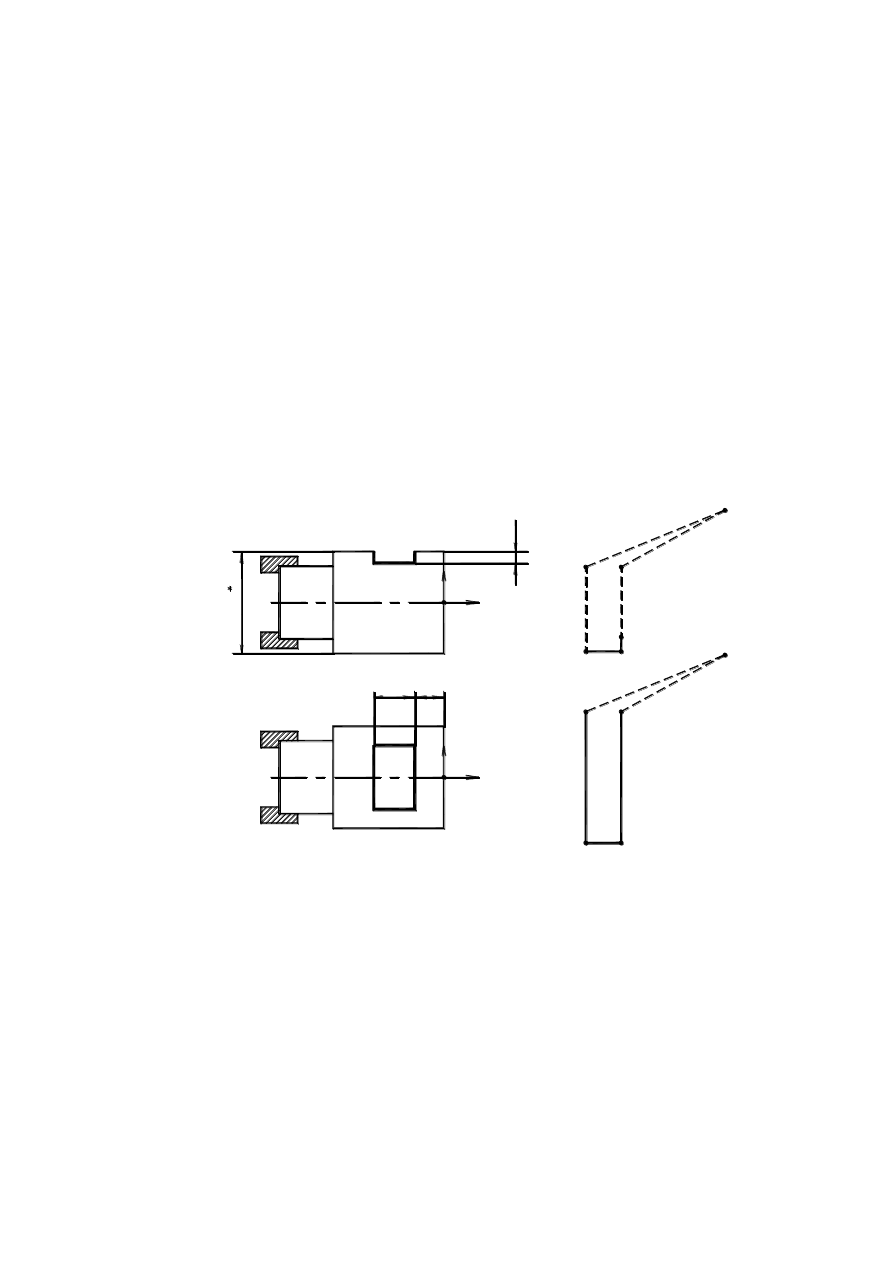

Рассмотрим структуру управляющей программы на примере циклограммы

обработки детали на фрезерном станке (рис.44).

44. Циклограмма обработки детали на фрезерном станке

В табл. 22 приведены координаты рабочих точек в конце каждого отрезка

перемещений (Х, У, Z) фрезы диаметром 16 мм и соответствующий фрагмент

управляющей программы.

Начало управляющей программы станка с ЧПУ обозначается: «%», в сле-

дующем кадре записывается ее имя, включающее букву «о» и номер, состоя-

щий из четырех цифр. Имя программы, например, «о2354», как правило, соот-

ветствует имени чертежно-технологического CAD/CAM файла либо номеру ра-

бочего чертежа. В последующих кадрах обычно представлены параметры ин-

струментов, участвующих в обработке; вводится система отсчета. Отметим, что

z

x

x

y

d70

8

28

20

0

6,7

1,2,3

5

4

0

1

2

3,4

5,6

7

113

информация, записанная в скобках, не считывается системой управления станка

и предназначена только для информации оператора.

Т а б л и ц а 22

Фрагмент управляющей программы

Отрезок циклограммы

X

Y

Z

Управляющая программа

(0-1)

(1-2)

(2-3)

(3-4)

(4-5)

(5-6)

(6-7)

(7-0)

-

28

-

28

- 28

-

28

-

40

-

40

-

40

-

4

4

5

4

5

45

-

45

-

45

45

45

45

8

5

3

7

2

7

2

7

2

7

2

7

8

5

8

5

%

о4318;

(T1 end mill d20.0);

(T2 face mill d80.0);

G90;

G28 G0 X0 Y0 Z0;

M6 T1;

G55;

G43 X - 28 Y45 Z85

H1;

M8;

M3 S600;

Z37;

G1 Z27 F100;

Y – 45;

X – 40;

Y45;

G0 Z85;

M5 M9;

G28 X0 Y0 Z0;

M6 T2 (или М2);

Перед вызовом очередного инструмента рабочий стол и шпиндель обычно

отводятся в точку «0» системы координат станка, которая включается командой

G28. Вызов первого инструмента, как и его последующая замена, производится

по команде М6. Затем по одной из команд G54, G55,...,G59 осуществляется

вход в заданную ранее систему координат детали. Включение оборотов шпин-

деля с частотой вращения S, мм/мин (М3 – по часовой стрелке, М4 – против ча-

совой стрелки), а также подачи охлаждающей жидкости (по команде М8) осу-

ществляются, как правило, в исходной точке управляющей программы.

После окончания очередного технологического перехода и отвода инстру-

мента от детали производится остановка вращения шпинделя (по команде М5)

и отключение подачи охлаждающей жидкости (по команде М9). Затем осу-

ществляется выход программы из системы координат детали в систему коорди-

нат станка и отвод рабочего стола и шпинделя в точку начала координат станка.

114

Далее производится замена инструмента в шпинделе (М6 Т_) в случае продол-

жения обработки детали либо остановка станка по команде М2.

Основные этапы разработки управляющих программ для станков с ЧПУ

следующие: технологический (изучение станков и их выбор, подбор деталей,

проектирование технологического процесса); расcчётно-аналитический; коди-

рование; запись информации на носитель; контроль, отладка и внедрение. Ме-

тоды программирования и разработки управляющих программ подробно рас-

смотрены в [1].

Одной из актуальных проблем функционирования автоматизированного

производства является создание комплексных САПР ТП, обеспечивающих про-

ектирование технологических процессов для деталей всех классов в условиях

мелкосерийного и серийного производства с одновременной разработкой УП

для программно-управляемого оборудования. Насчитывается около 150 раз-

личных систем автоматизированного программирования. Наиболее применяе-

мые из них: ТЕХТРАН, МОДАПТ, САП-СМ4 и др.

В настоящее время находят все большее применение системы сквозного

проектирования CAD-CAM-CAE («cimatron», «UNIGRAFICS», и др.) позволя-

ющие осуществлять технологическую подготовку производства деталей на

станках с ЧПУ без разработки документации на бумаге.

ОПИСАНИЕ ЛАБОРАТОРНЫХ РАБОТ И ПРАКТИЧЕСКИХ ЗАНЯТИЙ

Аудиторные занятия по дисциплине «Автоматизация технологических

процессов и производств» включают семь лабораторных работ и шесть практи-

ческих занятий.

В состав задания включены рабочие чертежи деталей технологической

группы. Допускается применять чертежи, используемые при выполнении кур-

совых проектов по дисциплинам «Технология машиностроения», «Детали ма-

шин» и др.

Лабораторная работа № 1

Разработка группового технологического процесса

Трудоемкость: 4 часа

Цель работы: закрепление теоретического материала по теме «Производ-

ственный процесс как объект автоматизации» (см. раздел 2 опорного конспек-

та) с разработкой планов обработки поверхностей и маршрутного описания

группового технологического процесса.

Работа выполняется на персональном компьютере с использованием элек-

тронных таблиц Excel и текстового редактора Word.

Используемые материалы