Файл: Пояснительная записка выпускной квалификационной работы содержит 55 страниц формата А4, 12 рисунков, 8 таблиц, 5 используемых источников информации.docx

ВУЗ: Не указан

Категория: Не указан

Дисциплина: Не указана

Добавлен: 26.10.2023

Просмотров: 57

Скачиваний: 2

ВНИМАНИЕ! Если данный файл нарушает Ваши авторские права, то обязательно сообщите нам.

СОДЕРЖАНИЕ

1.1 Назначение, состав и техническая характеристика механизма

1.3 Требования, предъявляемые к приводу

2 Расчёт мощности и выбор двигателя

2.1 Расчёт статических моментов

2.2 Предварительный выбор двигателя

2.3 Расчёт нагрузочной диаграммы

2.4 Проверки двигателя по нагреву и перегрузочной способности

3 выбор и характеристика основного электрооборудования

3.1 Выбор и характеристика преобразователя частоты

3.2 Выбор и характеристика силового трансформатора

4 Расчёт и построение статических характеристик

5.1 Защита от перегрузки и коротких замыканий

6 Разработка системы управления мехатронной системой

2.3 Расчёт нагрузочной диаграммы

Для построения нагрузочной диаграммы нужно рассчитать статические и динамические моменты, а также моменты пуска и торможения.

Пусковой момент определяется выражением:

где MH- номинальный момент двигателя, Нм.

Значение динамического при подъеме груза момента находится по формуле:

Тормозной момент определяется:

Время пуска и торможения при подъёме груза:

- установившееся значение скорости двигателя, соответствующее MC, 1/с.

- установившееся значение скорости двигателя, соответствующее MC, 1/с.

Пусковой момент при опускании груза определяется по формуле:

Значение динамического момента в генераторном режиме можно определить следующим образом:

Значение тормозного момента в генераторном режиме находится по формуле:

Время пуска и торможения в генераторном режиме:

- установившееся значение скорости двигателя, соответствующее MC, 1/с.

- установившееся значение скорости двигателя, соответствующее MC, 1/с.

Пусковой момент при подъёме/опускании траверсы равен:

Значение динамического момента при подъёме траверсы можно определить:

Значение тормозного момента при подъёме траверсы определяется по формуле:

Время пуска и торможения при подъёме траверсы определяется выражением:

Значение динамического момента опускании траверсы найдем по формуле:

Значение тормозного момента при опускании траверсы найдем по выражению:

Время пуска и торможения (в генераторном режиме при опускании траверсы):

После определения моментов, перейдем к определению длин и времени.

Длина спуска траверсы при пуске определяется формулой:

Длина спуска траверсы при торможении:

Время спуска траверсы при постоянной скорости:

Время подъёма груза при постоянной скорости:

Время опускания груза при постоянной скорости:

Время подъёма траверсы при постоянной скорости:

Совмещённая тахограмма и нагрузочная диаграмма двигателя представлены на рисунке 3.

Рисунок 3 – Нагрузочная диаграмма и тахограмма двигателя

2.4 Проверки двигателя по нагреву и перегрузочной способности

Проведем проверку двигателя по фактическому эквивалентному моменту [2]:

где MП – пусковой момент электропривода, Н∙м;

tп – время пуска электропривода, с;

MС – статический момент электропривода, Н∙м;

tУСТ– время на установившемся участке тахограммы, с;

MТ – тормозной момент электропривода, Н∙м;

tТ – время торможения электропривода, с.

Подставив все значения и решив выражение получим фактический эквивалентный момент, равный:

Далее определим фактическую продолжительность включения:

где tп - время пуска, с;

t0 - время пауз, с;

tТ - время торможение, с;

tУСТ - время работы на установившейся скорости, с;

α – коэффициент показывающий ухудшение условий охлаждения при работе на скорости ниже номинальной, принимают равным 0,75;

β - коэффициент показывающий ухудшение условий охлаждения во время пауз, принимают равным 0,5.

Проверяем двигатель по условию:

Двигатель удовлетворяет данным условиям. По нагреву он проходит.

Эквивалентный момент составляет 63,4% от номинального, что удовлетворяет проверке аварийного режима работы электропривода подъёма при выходе из строя одного из двигателей. Это обеспечивает требуемый запас по мощности.

Проверяем двигатель по перегрузке по условию:

где MMAX– максимальный момент на нагрузочной диаграмме, Нм;

λ – перегрузочная способность двигателя.

Двигатель проходит по перегрузке и нагреву, следовательно конечный выбор падает на двигатель SIEMENS модели 1MA8-317–6BD. Из-за необходимости двух двигателей, используем два одинаковых.

3 выбор и характеристика основного электрооборудования

3.1 Выбор и характеристика преобразователя частоты

Поэтому преобразователь частоты (ПЧ) для выбираем исходя из обеспечения выполнения следующих условий [1]:

где

- коэффициент связи пускового тока с номинальным током двигателя;

- коэффициент связи пускового тока с номинальным током двигателя;

где

– коэффициент запаса мощности.

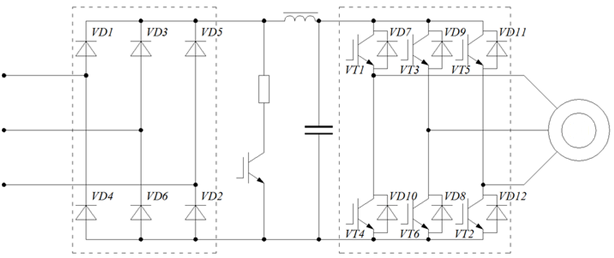

– коэффициент запаса мощности.По этим параметрам подходит преобразователь частоты ATV 71HC28N4 фирмы Schneider Electric, технические данные которого представлены в таблице 6; принципиальная схема показана на рисунке 4.

Таблица 6 ‑ Технические характеристики ПЧ ATV 71HC28N4

| Параметр | Значение |

| Номинальная мощность | 280 кВт |

| Полная мощность | 325 кВА |

| Входное напряжение | 380 В |

| Номинальный ток | 494 А |

| Максимальный продолжительный ток | 550 А |

| Максимальный ток в течение 60 сек. | 825 А |

| Максимальный ток в течение 2 сек. | 907 А |

| Выходная частота | 0.1500 Гц |

| Максимальная частота коммутации | 2500 Гц |

| Номинальное потребление энергии | 1188 Вт |

Рисунок 4 – Принципиальная схема преобразователя частоты ATV 71HC50N4

3.2 Выбор и характеристика силового трансформатора

Питающее напряжение сети равно 10 кВ, напряжение привода равно 380 В. В этом случае следует использовать понижающий трансформатор со следующими параметрами:

Эти параметрам соответствует трансформатор Geafol 400 10/0,4 фирмы Siemens. Его параметры указаны в таблице 7.

Таблица 7 ‑ Технические характеристики трансформатора Geafol 400 10/0,4

| Параметр | Значение |

| Номинальная мощность (Sтр.н) | 400 кВА |

| Номинальная частота (fтр.н) | 50 Гц |

| Номинальное напряжение обмотки ВН (Uтр.1л) | 10 кВ |

| Номинальное напряжение обмотки НН (Uтр.2л) | 400 В |

| Потери холостого хода (Pтр.хх) | 800 Вт |

| Потери короткого замыкания (Pтр.кз) | 4900 Вт |

| Напряжение короткого замыкания (eтр.кз) | 6% |

Номинальный ток трансформатора:

Полное сопротивление фазы трансформатора, приведённое к вторичной обмотке:

Активное сопротивление фазы трансформатора:

Индуктивное сопротивление фазы трансформатора:

Индуктивность фазы трансформатора: